长距离接力泵送辅助充填工艺研究

夏 斯

(马钢(集团)公司姑山矿业有限责任公司)

长距离接力泵送辅助充填工艺研究

夏 斯

(马钢(集团)公司姑山矿业有限责任公司)

随着影响生态环境、地质、安全等落后的开采工艺逐渐淘汰,充填采矿法被广泛应用。对于挂帮矿开采深度较浅,或边角残矿体、小矿体的回采空区充填,建设一座规模化充填站,投资成本、工艺实用性、充填效能等方面,都是不合理的。充分利用露天生产条件,通过对姑山挂帮矿充填技术攻关,运用泵送方式,形成系统的泵送辅助充填工艺理论和方案,解决了挂帮矿开采矿房空区胶结充填问题。长距离接力泵送辅助充填完全适用于浅层矿体、边角残矿体和小矿体地下开采。

长距离接力泵送 充填工艺 灰砂比 充填体强度

马钢姑山矿业公司挂帮矿开采工程是针对露天采场边帮残留矿体(驻留矿)进行设计施工的地下开采工程项目。姑山露天采场挂帮矿矿体分布大致为东部和西南部,平均开采深度为140 m,利用露天生产的台阶平台和边坡条件,平硐开拓,分2期开采。一期主要回采西南部矿体,二期主要回采东北、东南2个矿体。二期开采,前期沿用挂帮矿一期临时充填站进行充填,随着生产任务的不断加大、生产能力的提升和充填距离延长,总输送距离超过1 300 m,临时充填站已无法满足生产需求。因此,开展接力泵送辅助充填工艺研究,解决挂帮矿空区充填难题,是挂帮矿地下开采生产的当务之急。

传统的充填方式主要是将制作好的充填料(充填膏体)通过自流的方式充入井下巷道,流进待充填空区。随着矿山生产和矿业开发的迅猛发展,受井下开采的深度变化、多种采矿方法的组合运用、充填原料的局限性以及高回采率要求等多种因素的影响,传统的充填方式越来越不能满足实际需要,泵送辅助充填应运而生。

泵送辅助充填是近年来金属矿山开采生产过程中逐步形成的一种新型充填工艺,是将建筑行业高效的泵送混凝土模式应用于矿山生产,充分利用机械辅助动力,将充填料输送到浅部井下采空区、特殊支护区域等,实现高效率、高质量、低成本充填。

1 挂帮矿采空区充填现状

根据东南、东北矿体产状,以东北矿体为试验区域,0#、1#、2#、3#穿脉将矿体分为矿块,自下而上每10 m一个中段,4个中段逐一开拓、采准、回采。

穿脉两侧矿体隔一采一,即一采二采,穿脉区域为三采。首采矿房采矿→胶结充填→上采→胶结充填,二采和三采采用相同工艺。

根据中冶京诚(秦皇岛)工程技术设计有限责任公司的初步设计,仍采用单泵一级泵送,但国内专业充填设备能力匹配尚无选型。

存在问题:①露天边坡台阶条件制约充填制备站选址,无布置料场的现场空间;②东南、东北2个矿体相距500多m,充填路径选择单一,须由-82 m中段水平主巷道长距离输送,本段输送距离超1 100 m,泵送难度加大;③无相关技术案例支持。

有利因素:①一期工程采用的单泵短距离泵送充填取得了阶段性成果;②选厂产出的大量分级尾砂为改善泵送充填主骨料级配提供了有利条件;③挂帮矿二期工程开拓过程中,在主要单位工程分项施工具备一定采矿方法试验的条件下,边基建边带矿试生产,为新充填系统的设计、建设、试验创造了有利条件。

2 泵送辅助充填工艺与设备应用

2.1 充填系统和充填工艺设计

2.1.1 充填系统选择

根据现场条件,结合采矿工艺和国内专业充填装备,单泵充填系统不能满足挂帮矿充填需要,采用双泵接力泵送辅助充填模式设计新充填系统。

2.1.2 新充填系统

建设一座新充填制备站,在-82 m水平硐口建设充填接力站,制备站内安设充填料搅拌系统,分别在制备站和接力站安装一台混凝土输送泵(拖泵),搅拌料自制备站拖泵输送到-82 m水平硐口接力泵,再输送至采区空场。泵送辅助充填基本工艺流程:充填料制备站→输送泵→输送管线系统→接力输送泵→输送管线系统→充填空区。新充填系统工艺流程见图1。

图1 新充填系统工艺流程

2.1.3 充填系统设计参数

灰砂配合比为1∶5,1∶6;充填体强度为7 d 1.2~1.5 MPa,28 d 3.0~3.5 MPa;输送浓度为60%~72%;充填能力为35~60 m3/h,50 m3/h为最优;选用马钢嘉华公司生产的微粉,外购江砂(粒径为0.5~3.5 mm),黄沙进场报验参考验收标准,粗中细粒径比为1∶2∶1。

2.1.4 充填试验

利用-130,-120,-110 m中段1#、2#穿脉首采矿房相继被采空,东南矿块也逐渐被拉开的有利条件,试验27次获初步成功。2014年3月,充填东南矿区,-82 m平硐口接力泵单泵输送突破1 100 m,泵送技术获得突破性进展。

2.2 泵送辅助充填不稳定因素分析

2.2.1 设备选型

经多方对比,最终选择质量过硬、泵送能力稳定的HBT8022C-5型充填拖泵(图2), 满足现阶段挂帮矿三步采的需要,确保3万t/月矿石生产能力,并能为4万t/月出矿能力留有空间。

图2 拖泵设备

试验过程中,由于搅拌不充分,浆料在输送过程中有离析现象,加之单搅拌机搅拌,拖泵需连续作业,搅拌和输送不匹配,堵管频繁。试验人员在每台拖泵前安设一台出料搅拌缓冲料仓(图3),很好地解决了连续供料和搅拌不充分技术难题。

图3 二次搅拌缓冲系统

2.2.2 管路铺设方式及距离

挂帮矿辅助充填管路铺设,除了常见的水平和下向输送,还要沿露天采场边坡架头铺设,且浆料输送距离始终保持在1 300 m以上,这也是本次攻关研究克服的难题。架头管路铺设见图4。

2.2.3 充填材料选择

充填料先后采用采场自产黄沙和水泥(标号425#),后经改进采用黄沙和微粉,配合比随充填距离不同波动较大,对充填成本控制影响较大。

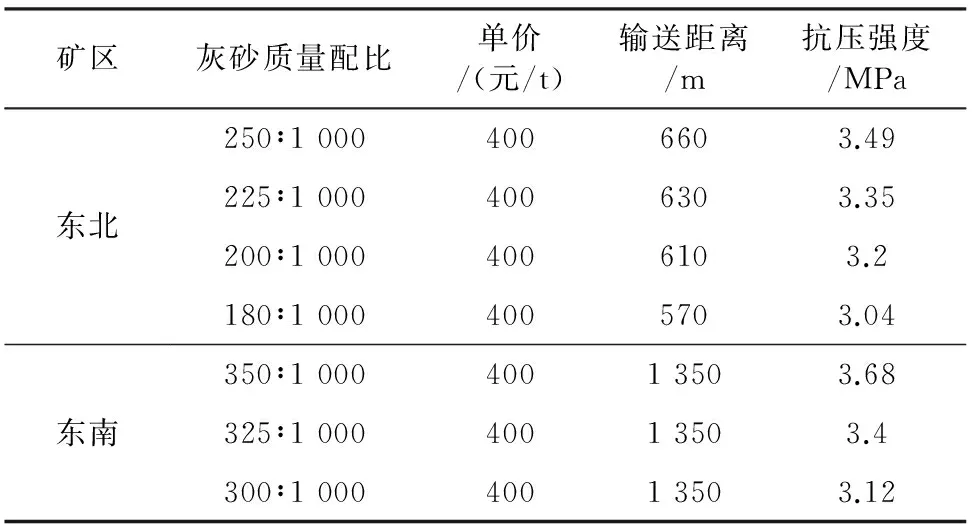

从试验情况分析,目前东北矿区配合比已达到1∶5.7,东南矿区配合比约为1∶4。东南空区充填属远距离充填,要将充填料自接力泵输送到1 100 m以外的矿房空区,项目组还在研究选择适配的泵送添加剂,如浆流王等添加剂产品,并进行添加量试验,改善浆料的流动性。配合比、材料选择、材料质量等因素与拖泵输送压力之间的关系见图5。充填料试验参数见表1。

图4 架头管路铺设

图5 充填料影响因素与拖泵输送压力的关系

表1 充填料试验参数

2.3 泵送辅助充填技术措施

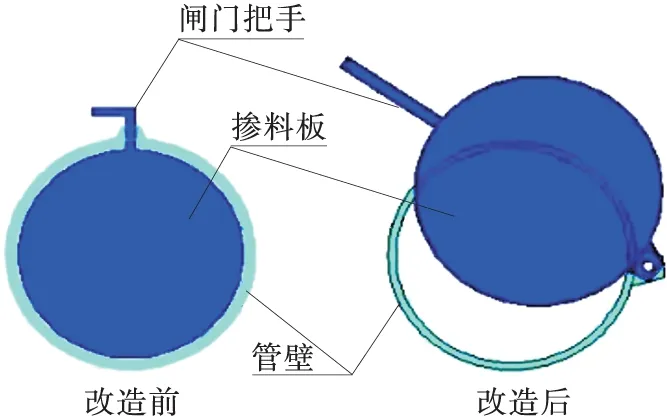

为了降低充填成本,减小泵送压力,进而减少设备故障率,将原用水泥改为微粉。充填过程中,由于充填距离较远,充填料很容易出现离析现象,且永久充填站整个制备系统仅有一个提升斗,为达到预期充填能力,最终确定加装储存搅拌缓冲仓(二次搅拌)系统。在加装二次搅拌系统后,由于搅拌斗内难以存料,依然造成充填料离析现象,故将放料闸门改进(图6),效果良好。

3 应用效果

充填料试块7 d强度为1.41 MPa,28 d强度约3.5 MPa,能满足二序回采作为矿柱支撑的强度要求,对于三序回采的支撑更不存在问题。

图6 放料口闸门

泵送辅助充填满足现行阶段空场嗣后充填采矿方法的需要,确保4万t/月矿石生产能力,并为5万t/月矿石生产能力储备了充填能力,形成了1.2万m3/月稳定的充填生产能力。充填工艺流程顺畅,故障率控制在5%以下。

挂帮矿接力泵送充填满足了露天边坡台阶平硐开拓方式、采矿方法、边坡台阶的稳定、矿石回采率等对空区充填提出的较高要求,取得了良好效果(图7),积累了成功经验。

图7 充填效果

4 结 语

历时9个多月的试验,泵送辅助充填的可行性得以论证,充填工艺流程得以确定,实际充填效果表明:泵送辅助充填完全满足姑山挂帮矿采空区(矿房)充填的需要,故障率较低。在整个试验过程中,没有发生人身、设备安全事故,接力泵送辅助充填工艺安全可靠。目前,现场工程技术人员通过充填主骨料的再选择及级配改善等系列试验,使得灰砂比降低到1∶10左右,充填成本大幅下降。本研究成果可推广运用到其他类似地下矿山采空区的充填工程。

2015-03-24)

夏 斯(1966—),男,副矿长,主任,工程师,243181 安徽省当涂县太白镇。