桃冲矿业公司长龙山铁矿通风系统优化

李春生 王 铮 陆 明

(1.马钢集团矿业有限公司非煤矿山救护中队;2.马钢(集团)桃冲矿业公司)

桃冲矿业公司长龙山铁矿通风系统优化

李春生1王 铮2陆 明1

(1.马钢集团矿业有限公司非煤矿山救护中队;2.马钢(集团)桃冲矿业公司)

通过长龙山铁矿日常通风检测数据分析,通风系统存在漏风严重、有效风量偏低、主要生产区域风量供风不足、风流短路等现象,由此提出了3种通风系统优化方案。通过矿井总风量核算、网络解算分析比较了各通风方案的系统装机容量、系统总风量、系统实耗功率、风机通风阻力、机站效率、经济效益以及优缺点,在尽量利用现有通风设备及井巷工程的基础上,综合考虑采区采掘工作面布置、风量合理分配因素以及系统机站设置方式和风机性能参数,从而确定了最优通风方案,解决风流短路问题,增加井下主要生产区域供风,提高了有效风量,确保井下生产安全。

通风系统 网络解算 机站设置

长龙山铁矿位于安徽省繁昌县荻港镇境内,矿体呈层状,倾向北西,倾角为25°~35°,矿体平均厚10~15 m,局部为2~5 m,最低赋存标高为-160 m。矿体顶板岩石主要为栖霞组灰岩,其岩性一般较致密;底板岩石主要是石榴石矽卡岩和栖霞组灰岩,少量黄龙组白云质灰岩和五通组石英砂岩,属硬质岩,岩石质量中等,稳定性较强;区内铁矿体为硬质岩类,岩石质量好,稳定性强。采用无底柱分段崩落采矿法。设计开采规模为50万t/a。矿山当前主要生产中段为七中段(-7~-57 m),八中段(-57~-107 m)正在进行采准工程。井下生产系统独头巷道多,爆堆漏风系数大,日常通风不易管理,造成井下总风量不足,采空区漏风严重,通风系统有效风量率低。作为井下开采的重要环节之一,通风系统必须进行优化改进。

1 原通风系统概况

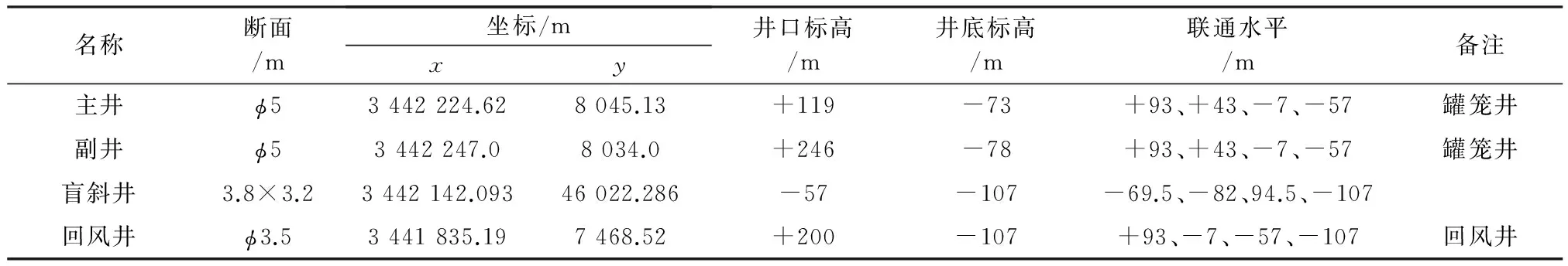

长龙山铁矿采用平峒、竖井和斜坡道联合开拓方式,开拓示意见图1,各井筒的技术特征见表1。

图1 开拓系统示意

表1 井筒技术特征

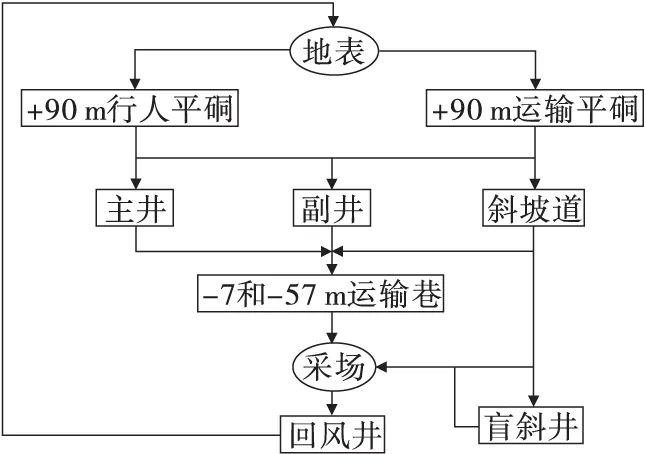

原通风系统采用单翼对角抽出式通风系统。新鲜风流由副井和+90 m运输平硐、行人平硐进入,经斜坡道与各中段运输巷进入作业分层,清洗作业面后的污风汇至各分层回风巷,再进入中段回风井,最后由地表回风机站排出地表。通风线路见图2。

原机站设置:

(1)回风井+200 m地表总回风机站并联安装了2台K45-4-No14风机,功率为2×132 kW,叶片安装角度均为30°,有风墙形式安装。

(2)-19.5 m水平通风井联巷安装了一台K40-8-No13风机,功率为7.5 kW,无风墙、无扩散器形式安装。

(3)-32 m水平进风井联巷安装了一台K40-8-No13风机,功率为7.5 kW,无风墙、无扩散器形式安装。

图2 原通风线路

(4)-44.5 m水平10#穿脉运输巷安装了一台K40-8-No13风机,功率为7.5 kW,无风墙形式安装。

(5)-57 m水平八中段回风井联巷安装了一台K40-8-No13风机,功率为7.5 kW,有风墙形式安装。

(6)-57 m水平七中段回风井联巷安装了一台K40-8-No13风机,功率为7.5 kW,无风墙、无扩散器形式安装。

(7)-107 m水平八中段回风井联巷安装了一台K40-8-No13风机,功率为7.5 kW,无风墙、无扩散器形式安装。

2 通风系统存在的主要问题

(1)总风量不足,采空区漏风严重。长龙山铁矿设计生产规模为50万t/a,年采掘总量约 63万t/a,通过现场检测,通风系统矿井总回风量为73.11 m3/s,总进风量为33.94 m3/s,总进风量比总回风量少39.17 m3/s,均为矿井上部崩落区和采空区漏风进入。

(2)通风系统有效风量率低。通风系统有效风量为33.89 m3/s,则系统有效风量率为46.35%, -7 m水平以下总风量不足,不符合《金属非金属矿山安全规程》(GB 16423—2006)要求,规定不低于60%。

3 通风系统优化设计

3.1 通风系统方案

在尽量利用现有通风设备及井巷工程的基础上,综合考虑采区采掘工作面布置、风量合理分配因素以及系统机站设置方式和风机性能参数,提出3种通风方案。

方案Ⅰ:+200 m水平回风井地表机站安装的2台K45-4-No14风机不变,叶片安装角度调为40°; -7 m水平安装1台K45-6-No20风机,功率为250 kW,叶片安装角度为40°,有风墙形式安装;-57 m水平安装1台K40-6-No16风机,功率为55 kW,叶片安装角度为32°;-107 m八中段回风井联巷风机不变。见图3。

图3 通风系统优化方案Ⅰ

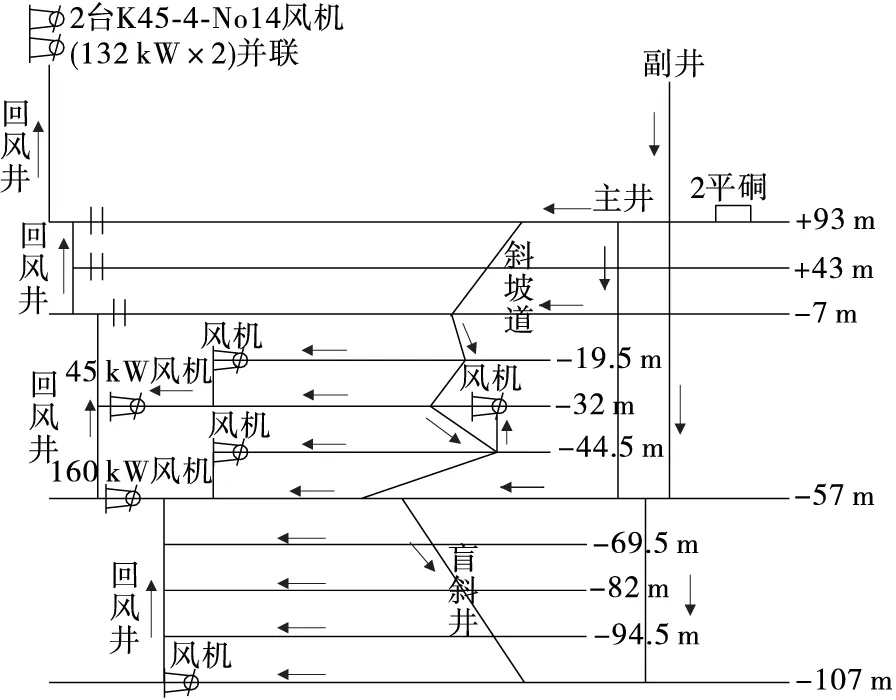

方案Ⅱ:地表+200 m水平总回风机站不变; -32 m水平回风井联巷设置一台K45-6-No14风机,功率为45 kW,叶片安装角度为40°,有风墙形式安装;-57 m水平回风井联巷设置一台K45-6-No18风机,功率为160 kW,解算时按K40-6-No16风机(功率为55 kW)解算,叶片安装角度为40°,有风墙形式安装;-107 m八中段回风井联巷风机不变。见图4。

图4 通风系统优化方案Ⅱ

方案Ⅲ:地表+200 m水平总回风机站不变; -32 m水平回风井联巷设置一台K45-6-No11风机,功率为15 kW,叶片安装角度为40°,有风墙形式安装;-57 m水平回风井联巷设置一台K45-6-No17风机,功率为110 kW。叶片安装角度为40°,有风墙形式安装;-107 m八中段回风井联巷风机不变。见图5。

3.2 通风方案比较

根据矿井开采现状,对井下各种类型井巷规格及作业中段布置、作业点分布、典型巷道的通风阻力等进行了调查与数据整理,建立了井巷风阻原始数据、网络节点分支原始数据、风机参数原始数据、机站参数原始数据等通风网络数据库。对通风系统优化方案进行计算机网络解算[1],结果见表2和表3。最后对各个通风系统优化方案进行经济比较和综合比较[2],见表4和表5。

图5 通风系统优化方案Ⅲ

表2 通风系统优化方案解算结果

表3 通风系统优化方案风量分配 m3/s

表4 通风系统优化方案经济比较

表5 通风系统优化方案优缺点比较

根据上述方案的经济和优缺点比较,在满足长龙山铁矿总风量的要求下,结合井下通风系统现状,确定长龙山铁矿通风系统优化方案Ⅲ为最佳。

4 优化通风方案实施及效果

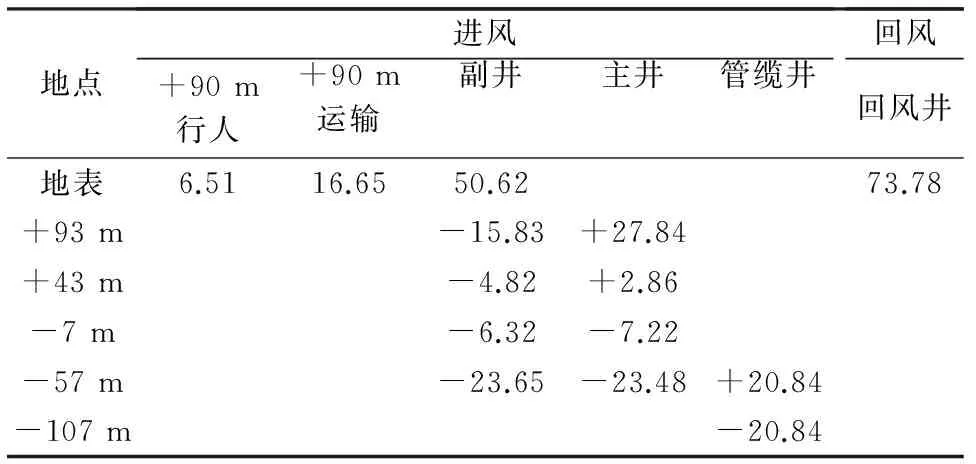

优化通风系统仍采用单翼对角抽出式通风。新鲜风流由副井和+90m运输平硐、行人平硐进入,经斜坡道与各中段运输巷进入作业分层,清洗作业面后,-19.5和-32m水平的污风汇至-32m水平回风巷进入七中段回风井,-44.5~-107m水平各分层污风汇至-57m水平回风巷,进入中段回风井,最后汇至回风井,由 +200m地表回风机站将污风排出地表。根据通风系统最优方案,进行计算机网络模拟解算,结果见表6、表7。

表6 各井筒网络解算结果风量分配 m3/s

注:“+”表示风流流入井筒,“-”表示风流流出井筒。

表7 回风机站工况计算机网络解算结果

5 结 语

通过分析长龙山铁矿通风系统存在的问题,提出了3种优化方案,并对各个方案进行模拟解算,综合比选后,最终确定了最优通风系统方案。在-32,-57m主回风联巷共增设了2台主回风机站,使得总装机功率为419kW,实耗功率为228.17kW,风机平均效率为70%。通过增设机站,增加了风量,总进风量由原先的33.94m3/s提高到73.78m3/s,改变通风线路,降低了风阻,从而提高矿井通风的效率,创造了良好的环境效益和经济效益。

[1] 季现伟.基于三维条件的矿井通风网络解算系统研究[D].昆明:昆明理工大学,2012.

[2] 任甲泽,赵 伟,吴冷峻,等.和睦山矿区通风系统调整方案研究[J].矿业快报,2008(8):72-73.

2015-05-18)

李春生(1972—),男,助理工程师,243181 安徽省马鞍山市当涂县太白镇。