热固型PRF树脂制备及其对胶合防腐竹材剪切强度影响1)

任一萍 王正 郭文静 陈勇平

(中国林业科学研究院木材工业研究所,北京,100091)

责任编辑:张 玉。

竹材有其不同于木材的结构特性。与木材相比,竹材具有更高的强重比、更好的耐磨性以及相对较低的吸水厚度膨胀率,强度较一般木材高50%~100%,比强度是杉木的1.5~2.5 倍[1],是一种优良的工程结构材料[2]。竹壁靠近竹青的部分,组织紧密、质地坚韧、对胶黏剂的润湿性差;胶黏剂固化后的胶钉效果不好,不利于胶合;又因竹材硬度大、胶合后应力大,用同样的酚醛树脂胶合竹材,其粘接强度比胶合木材差[3-4]。因竹材天然耐腐性差,通过防腐处理可延长竹材的使用寿命[5];但是,经过防腐处理的竹材受防腐剂的影响,胶合强度变差。因防腐剂中的蜡质、油类、有机金属类物质,在木质材料表面细胞的填充,阻止了胶黏剂向材料内部的渗透,并会降低材料表面的润湿性,从而使木质材料胶合更困难[6-7],因此对胶黏剂的要求更高。在木竹制品工业生产中,胶黏剂用量大,在成本中占有较大的比例;胶黏剂的性价比决定了产品的附加值,对产品的销售具有重要的影响。因此,在木竹制品生产中,合成胶黏剂追求的目标是提高性能和降低成本[8]。基于这一现状,多年来,我们研究了一系列结构不同的酚醛树脂,以提高其对竹材尤其是做过防腐处理的竹材的胶合性能。其中,热固性苯酚-间苯二酚-甲醛(PRF)树脂对竹结构材的粘接,具有较好的粘接强度和耐候性能,具有潜在的工业应用价值。

1 材料与方法

试剂:苯酚(质量分数98%)、甲醛(质量分数37%)、间苯二酚(质量分数99%)、氢氧化钠(质量分数96%),均为分析纯,北京化工厂生产,氢氧化钠配制成质量分数为40%水溶液使用。

竹片:浙江大庄实业集团有限公司提供,是经过防腐和漂白处理的本色毛竹竹片,规格为165.0 mm×16.5 mm×6.5 mm。

树脂的合成:由于间苯二酚的质量分数以及甲醛与苯酚摩尔比,对PRF 树脂粘接竹材具有重要的影响,PRF 树脂的合成设计为2 因子3 水平的全因子试验(见表1);每个试验号的树脂制备3 批,合计为27 批。

另外,合成6 批树脂,甲醛与苯酚摩尔比均为1.6 ∶1.0;2 批对照样PF 树脂的配比相同、合成工艺相同,4 批PRF 树脂的间苯二酚质量分数不同。

将计量好的已熔融的苯酚、氢氧化钠水溶液加入1 000 mL 反应瓶中;开动搅拌,并同时加热,将反应液温度保持在40~45 ℃;缓慢加入计量好的甲醛溶液、间苯二酚;因反应放热,反应液温度增加,注意控制反应温度不超过60 ℃,保持(60±2)℃1 h;再持续升温至(90±2)℃,保温30 min。定时测试树脂黏度,当黏度达到要求时迅速降温至40 ℃以下。停止搅拌,出料。

树脂理化性能的测试:参照GB/T 14074—2006《木材胶黏剂及其树脂检验方法》的相关规定,进行树脂密度、固体质量分数、水混合性及游离甲醛质量分数的测试。

试件的制作:将锯成165.0 mm×16.5 mm×6.5 mm 的竹片,用合成的树脂以130 g/m2的施胶量均匀涂抺一面,将2 个涂胶面顺纤维方向合拢,即为一组试样;每批树脂胶合6 组平行样,其中3 组胶合面靠近竹黄面,另3 组胶合面靠近竹青面;在145 ℃温度条件下,在压机上用1.0 MPa 的压力对试样加压;热压时间为20 min,达到时间后解除压力,将试样陈放72 h 后,锯成规格为35 mm×16 mm×12 mm、胶接面积为16 mm×25 mm 的试件。每组试样上制取3个试件,并分别测其胶接面的长度与宽度。

剪切胶合强度的测试:依据标准LY ∕T 1601—2002《水基聚合物——异氰酸酯木材胶黏剂》的规定进行。主要测试水煮剪切强度——将试件置于沸水中煮4 h,然后在(60±3)℃的空气对流干燥箱中干燥20 h,再在沸水中煮4 h,取出后于室温水中冷却10 min 后立即进行测试。

2 结果与分析

2.1 变量因子对PRF 树脂性能的影响

按试验设计方案,合成了9 个编号的树脂,每个编号树脂3 个平行样,依据标准对其固体质量分数、密度、水混合性、游离甲醛质量分数进行测试,数据取其平均值(见表1);变量因子对PRF 树脂性能影响的方差分析及显著性检验见表2。

表1 PRF 树脂合成设计及物理化学性能的测试结果

由表2可以看出,间苯二酚(R)质量分数的变化,对PRF 树脂的溶水倍数影响非常显著,对树脂密度的影响显著,但对树脂固体质量分数和游离甲醛质量分数影响不显著。甲醛与苯酚摩尔比,对树脂固体质量分数、游离甲醛质量分数影响非常显著,对树脂密度影响显著,但对树脂溶水倍数影响不显著。

表2 变量因子对PRF 树脂性能影响的方差分析及显著性检验

2.2 R 质量分数对PRF 树脂物理化学性能的影响

由表3可以看出,树脂的密度和游离甲醛质量分数,随R 质量分数的增加,先减少后变大,在R 质量分数为1.5%时为最小值;树脂的固体质量分数,随R 质量分数的增加,出现先增加后减小的变化趋势,在R 质量分数为1.5%处形成拐点,在R 质量分数为3.0%时最小;树脂的溶水倍数,随R 质量分数的增加而显著增加,说明随少量R 的加入,树脂在水中的溶解性能迅速增加,有利于树脂在竹材中的浸渍。

表3 间苯二酚质量分数对PRF 树脂性能的影响

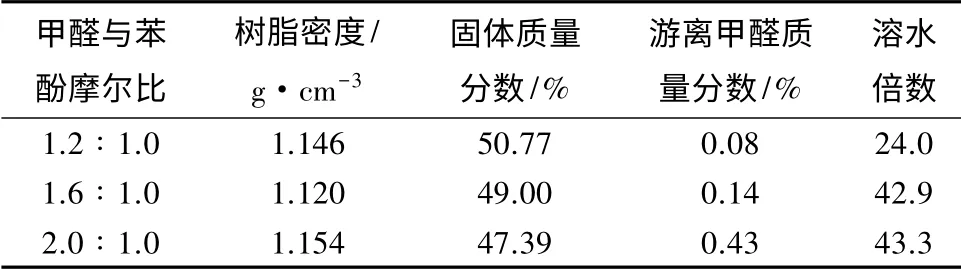

2.3 甲醛与苯酚摩尔比对PRF 树脂物理化学性能的影响

由表4可以看出:随甲醛与苯酚摩尔比的增加,树脂密度先减少后增加,固体质量分数降低,游离甲醛质量分数增加。该现象是因为甲醛与苯酚摩尔比的增加,甲醛所占比例增加,而甲醛含有63%的水分,相应增加了树脂中水分的比例,因此,树脂的固体质量分数减小;同时,因反应物中甲醛的量增加,使树脂中游离甲醛质量分数大幅度增加;树脂的水混合性也少量增加。因苯酚的成本是甲醛的5~8倍,甲醛与苯酚摩尔比越小,苯酚占的比例越大,则树脂成本越高。例如:当甲醛与苯酚摩尔比为1.2 ∶1.0时树脂的成本,比甲醛与苯酚摩尔比为1.6 ∶1.0 和2.0 ∶1.0 时分别提高10%和20%,而树脂游离甲醛质量分数会分别下降64%和84%;因此,综合成本与环保因素考虑,树脂的甲醛与苯酚摩尔比为1.6 ∶1.0的树脂,具有更好的实际应用价值。

表4 甲醛与苯酚摩尔比对PRF 树脂物理化学性能的影响

2.4 R 质量分数对PRF 树脂胶合竹材剪切强度的影响

本实验6 批树脂的甲醛与苯酚摩尔比均为1.6 ∶1.0,其中:1、2、3、4 号树脂,R 的质量分数分别为1.0%、2.0%、3.0%、4.0%,5 号、6 号是不含R 的对照样,即PF 树脂。由表5可以看出,5 号、6 号不含R 的PF树脂胶合的竹片,其剪切强度值远远低于其他含R树脂的剪切强度值,剪切强度降低率大于200%,且5 号、6 号胶合试件的木破率均为0。说明,R 对于提高酚醛树脂胶合防腐后的竹材的强度具有显著效果;但是,R 质量分数在实验考察范围内的变化,对树脂胶合竹片剪切强度的影响不明显。R 质量分数在1.0%~4.0%变化的试材,其剪切强度差别很小,但木破率明显减小,说明用于酚醛树脂改性的R 质量分数并不是越多效果越好,因为R 的反应活性较强,使其不能大量存在,当其达到一定浓度时,多的R 在贮存过程就与树脂中的游离甲醛反应,而不是在固化过程才反应。5 号、6 号均为不含R 的酚醛树脂,其胶合的竹片剪切强度值之间也存在一些差别,这种差别,主要是由基材的生物性差别造成的。基于成本与性能两方面的考虑,选择PRF 树脂中R的优化质量分数为1.0%。

表5 间苯二酚(R)质量分数对PRF 树脂胶合竹片强度值的影响

由表5也可看出,6 组树脂中有5 组树脂粘接靠近竹黄一面的剪切强度值,高于靠近竹青面的剪切强度,仅一组两面接近。说明多数PRF 树脂胶合竹黄面,比胶合竹青面更容易;也说明,靠近竹壁竹青面的部位结构更紧密,不利胶黏剂渗透形成胶钉。

3 结论

制备热固型PRF 树脂,随着质量分数的增加,PRF 树脂的溶水倍数显著增加,树脂密度先减少后增加。

树脂甲醛与苯酚摩尔比,对树脂固体质量分数、游离甲醛质量分数影响非常显著,对树脂密度影响显著;但对树脂溶水倍数影响不显著。随甲醛与苯酚摩尔比的增加,树脂的固体质量分数减小、游离甲醛质量分数大幅度增加。

含有R 的热固性PRF 树脂胶合的防腐、漂白处理的竹片,其剪切强度值远远高于无R 的酚醛树脂的对应值,其剪切强度值相差200%以上。R 质量分数在1.0%~4.0%范围内变化,对树脂胶合竹片剪切强度影响不明显;说明少量R,对于提高改性酚醛树脂胶合防腐处理竹材的强度,具有显著效果。

综合成本与性能,合成PRF 树脂R 质量分数为1.0%即可大大提高树脂胶合防腐竹材的强度,甲醛与苯酚摩尔比为1.6 ∶1.0 可兼顾成本与环保要求。

[1] 冼杏娟.竹纤维增强树脂复合材料及其微观形貌[M].北京:科学出版社,1995.

[2] 张齐生.中国竹材工业化利用[M].北京:中国林业出版社,1995:113-127.

[3] 于文吉,江泽慧,叶克林.竹材特性研究及其进展[J].世界林业研究,2002,15(2):50-55.

[4] 莫先琴.竹胶合板模板脱胶开裂的现象分析与控制[J].建筑施工,2002,24(4):314-317.

[5] 虞华强.竹材材性研究概述[J].世界竹藤通讯,2003,1(4):5-9.

[6] 李艳云,彭立民,周宇.防腐木材胶合性能研究概述[J].木材加工机械,2009(6):42-44.

[7] Ismail Hanafi,Shuhelmy S,Edyham M R.The effects of a silane coupling agent on curing characteristics and mechanical properties of bamboo fibre filled natural rubber composites[J].European Polymer Journal,2002,38(1):39-47.

[8] 顾继友.我国木材工业用胶黏剂与胶接技术现状和展望[J].木材工业,2006,20(2):66-68.