夹层结构曲面环形浮式桥墩防撞套箱碰撞分析

许薛军,单成林

(1. 华南理工大学 土木与交通学院, 广东 广州 510640; 2. 广东省路桥规划研究中心,广东 广州 510635)

夹层结构曲面环形浮式桥墩防撞套箱碰撞分析

许薛军1,2,单成林1†

(1. 华南理工大学 土木与交通学院, 广东 广州 510640; 2. 广东省路桥规划研究中心,广东 广州 510635)

针对船舶撞击桥梁的安全问题,提出一种钢-聚氨酯-钢夹层板制作的新型曲面环形浮式桥墩防撞套箱.采用显式动力瞬态非线性有限元软件ANSYS/LS-DYNA建立了船舶撞击桥墩的仿真模型,通过撞击过程中船舶撞击力和速度的变化,分析了船舶、防撞套箱、橡胶护舷、桥墩之间的能量转换以及防撞套箱撞击部位的受力和变形.研究表明:当防撞套箱受最不利撞击时,夹层板曲面环形桥墩防撞套箱能吸收70%的船舶撞击能量,且具有节省箱内加劲板及支架、构造简单、质量轻等特点.本文提出的桥墩防撞套箱具有良好的抗冲击性能和弹塑性能,为工程应用提供了理论依据.

桥梁工程;防撞设施;夹层结构;曲面套箱;碰撞分析

随着内河航运的发展,船舶撞击桥梁事件日益增多,桥梁的防撞研究引起了广泛关注.目前,柱式桥墩的防撞装置有多种,就浮式套箱桥墩防撞设施而言,大多采用钢板制作的套箱、型钢制作的桁架钢围套及多种材料制作的组合结构套箱等[1-3].这些防撞设施具有钢材用量大、构造复杂、瞬时转移撞击能量差等不足.文献表明,夹层聚氨酯钢板易制作成弧形曲面,夹层板本身具有良好的抗冲击性能,已广泛应用于船舶维修[4-6].采用钢-聚氨酯-钢夹层板制作的悬浮式曲面环形桥墩防撞套箱,能大幅提升桥墩的防撞能力,与钢套箱相比,节省了很多箱内加劲板及支架,构造简单,质量轻[7].本文采用ANSYS/ LS-DYNA及LS-PREPOST 有限元分析软件,考虑碰撞过程中材料非线性、几何非线性、接触非线性等因素,研究了钢-聚氨酯-钢夹层结构浮式曲面环形桥墩防撞套箱的动力碰撞性能,并用于广东省清远市阳山县阳山桥桥墩防撞工程.

1 曲面环形桥墩防撞套箱构造

根据桥墩防撞特点、桥墩外形以及夹层聚氨酯钢板的抗冲击特点,本文设计的防撞套箱外形类似救生圈,如图1所示.该防撞套箱套在桥墩柱上,悬浮在水面上,可自由转动,有利于瞬时改变撞击方向,有效转移船舶的撞击能,从而使桥墩免受正面撞击.考虑到船头高度及有利于消能,套箱的截面形式做成椭圆形,如图2所示.按照阳山大桥桥墩尺寸和通航等级,经试算,防撞套箱内直径1.7 m,外直径4.7 m,套箱与直径1.5 m混凝土墩柱间设置100 mm的间隙,以便在套箱内侧固定厚度小于间隙的橡胶护舷垫块.套箱的椭圆截面长轴2.5 m,短轴1.5 m;钢-聚氨酯-钢夹层板的厚度组合为8 mm-60 mm-6 mm.

图1 曲面环形桥墩防撞套箱构造

图2 钢-聚氨酯-钢夹层板防撞套箱截面构造

为施工方便,防撞套箱可分为4个对称构件(图1未标识接头)加工制作,每个构件由若干块曲面板拼焊而成,构件的钢板内表面经喷砂粗糙及除锈处理后,灌注聚氨酯芯层,再运抵现场拼装.

2 建立撞击仿真模型

船舶撞击桥墩是一个瞬态的冲击过程, 防撞套箱上的碰撞区域在很短的时间内发生弹塑变形,如屈曲、凹陷、褶皱和撕裂[8].本文采用有限元仿真分析方法模拟船舶撞击桥墩,用ANSYS/LS-DYNA有限元计算软件模拟计算悬浮防撞套箱、桥墩、船舶三者的受力和变形[9-11],并考虑了几何非线性、材料非线性和接触非线性.本文提出的防撞套箱是一种新的夹层材料防撞结构,研究的主要目的是探讨其具有共性的基本防撞性能,为实际工程应用提供理论支撑.具体的桥墩防撞应用,需结合船体和桥墩的实际情况进行定量分析.基于此,建立有限元计算模型时做了以下简化:

1)本文重点研究夹层板曲面环形桥墩防撞套箱的防撞性能,不考虑船体变形破坏吸收的能量,用质量块刚体撞击模拟船舶撞击;

2)船舶撞击防撞套箱时,不考虑桥梁上部结构的动力响应对能量的转移吸收;

3)在撞击过程中,水介质吸收的能量等效为一定的附加水质量[12].

2.1 模型材料参数

根据相关文献,聚氨酯、钢板、桥墩混凝土的参数见表1.

此外,聚氨酯的冲击强度为24 kJ/m2,非线性剪切应力参数为0.

橡胶护舷材料为丁苯橡胶SBR,计算模拟材料为非线性Mooney-Rivlin不可压缩弹性橡胶,有关参数为:重力密度12 kN/m3,泊松比为0.48,拉伸强度为20.5 MPa,伸长率为100%~700% ,使用温度为-60~100 ℃,弹性模量为7 MPa.

表1 模型材料参数

2.2 有限元模型及计算

计算模型采用控制单元边长的方法来建立有限元单位网格,但进一步细分了墩柱与套箱接触部位的单元网格,模型中单元网格的最小特征长度约为120 mm.

采用ANSYS/ LS-DYNA中提供的3维显式单元划分算法,桥墩及防撞结构共划分为37 909个单元,其中曲面套箱夹层板采用Belgtschko-Tsag单点积分的壳单元算法和薄壳空间SHELL163单元,共12 709个,墩柱混凝土及橡胶护舷采用单节点积分算法和SOLID164单元,共25 200个.套箱与墩柱之间设置橡胶护舷,护舷与墩柱单元划分一致,采用共用节点固接.由于套箱接触面为曲面,以致护舷与套箱的连接节点不完全重合,本文采用ANSYS软件中CPTINF命令,将护舷与套箱接触面上节点转化为耦合连接.由于主要研究对象为套箱,设墩柱顶自由,墩柱底固结.计算模型如图3所示.

该计算模型不考虑船体在碰撞过程中的能量消耗,假设船体为刚性体单元,几何尺寸为1.5 m×1.5 m×2.0 m.碰撞体的质量和刚度一定时,撞击力的大小主要取决于碰撞速度[13].按照《公路桥涵设计通用规范(JTG D60-2004)》, 100 t级船舶的运行速度在8~11 km/h之间,本文取碰撞体的初速度为2.6 m/s.

接触模拟是碰撞计算分析的关键,直接影响计算结果.本仿真模型计算采用面-面接触式碰撞,船舶的撞击面为主面,其上的节点为主节点,防撞套箱上的节点为从节点,接触算法采用对称罚函数.碰撞过程中,船舶刚体与钢套箱表面、套箱内侧与橡胶护舷、橡胶护舷与墩柱壁之间均存在摩擦.摩擦因数随着润滑条件的不同变化很大,且在变形的弹性阶段,随着压力增大而增大,在变形的塑性阶段,变化非常复杂,一般在0.03~0.45之间.考虑到摩擦能量的损失并不大,本计算假设静动摩擦因数均等于0.15,不考虑碰撞过程中压力变化影响.本文计算采用船体质量5%的附加水质量,作为流水介质对动力的影响.有限元模型计算中,重点分析夹层结构的曲面环形套箱的撞击性能,桥墩柱底固结,不考虑船体和桥梁上部结构转移吸收的能量.

图3 模拟碰撞体系有限元计算模型

3 套箱撞击性能分析

3.1 撞击力的变化分析

本文采用LS-PREPOST有限元软件进行数据处理分析,模拟了100 t船舶以2.6 m/s的速度正面撞击曲面环形桥墩防撞套箱中部.撞击过程中,碰撞力随时间的变化曲线如图4所示.

时间/s

从图4中看出,碰撞力随着时间的变化呈现出很强的非线性特征.在碰撞初期,船舶撞击力很小,船舶动能正在转化为碰撞能,套箱仅在接触点附近发生变形.大约在t=0.015 s时,船舶的瞬间碰撞力急剧增大,并达到最大值约2.8 MN,随后套箱产生挤压变形,约在t=0.050 s时,船体的撞击力小于碰撞反作用力,撞击波向整个防撞系统扩散,撞击能转换成防撞系统的变形能.大约在t=0.092 s时,船舶撞击力达到第二个峰值约1.25 MN,但远小于前一次撞击力,说明防撞套箱的变形有效地抵抗了船舶撞击.

在碰撞过程中,船舶的碰撞力出现了不同程度的非线性跳跃,表示应力-应变波的传播使防撞套箱某部分夹层板结构有效地参与到防撞工作中或者局部夹层板发生了失效或破坏.

3.2 船舶速度分析

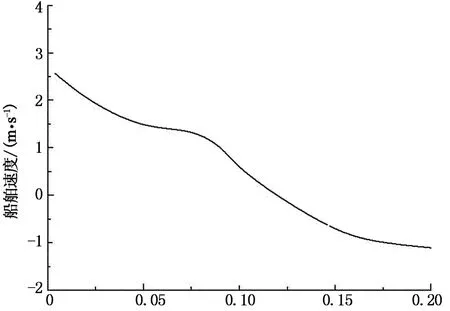

船舶碰撞的初始速度为2.6 m/s,船舶撞击速度随时间的变化如图5所示.

时间/s

从图5看出:碰撞过程中船舶速度总体在逐渐下降,但速度变化与时间呈现出非线性特点.在t=0.120 s时,船速降至零,开始脱离防撞套箱,从图4可知此时船舶的碰撞力约为0.65 MN.此后,船舶受撞击反作用力,开始反向运动,防撞套箱的变形开始部分回弹.在t=0.200 s时,船舶完全脱离防撞套箱并以反向运动,速度约为-1.05 m/s.

3.3 能量转换分析

撞击过程中,船舶的撞击动能及附加水质量提供的动能将转化为防撞套箱、橡胶护舷、墩柱的弹塑性变形能和构件之间摩擦引起的热能损失,以及船舶本身的弹塑性变形能等.计算程序自动记录生成了船舶、套箱、橡胶护舷和桥墩4构件的受力和能量吸收过程.船舶撞击动能随时间的变化如图6所示.

时间/s

图6反映了船舶在碰撞过程中的动能变化关系.船舶初始动能为0.338 MJ,随后迅速下降,在t=0.040 s时,船舶动能下降至0.05 MJ,大部分的船舶动能已迅速转换为撞击能,随后船舶动能转换减慢.在t=0.120 s时,船速接近零,船舶动能也趋于零,船舶开始反向运动,在t=0.200 s时,船舶反向行驶动能约0.05 MJ.可以看出,在碰撞初始的0.030 s内,约80%的船舶动能迅速转换为撞击能,随后转换平稳.

防撞套箱变形能随时间的变化如图7所示.

时间/s

图7表明,在t≤0.150 s时,防撞套箱吸收的变形能变化不大,约为0.06 MJ;随后迅速增加,在t=0.200 s时,防撞套箱吸收的变形能达0.237 MJ,占船舶撞击初始动能的70%,也就是说,曲面环形防撞套箱吸收了大部分撞击能量,对桥墩起到了较好的保护作用.

橡胶护舷变形能随时间的变化如图8所示.

图8表明,橡胶护舷吸收的撞击能滞后于防撞套箱,t=0.140 s时达到最大值约为1.7 kJ,随后缓慢减小.

时间/s

桥墩的变形能随时间的变化如图9所示.

时间/s

从图9可以看出,桥墩承受的船舶撞击能又滞后于橡胶护舷,时程曲线的形状与撞击力的变化一致,出现了两个峰值.大约在t=0.030 s时,桥墩开始承受撞击能,并迅速增大,在t=0.070 s时,桥墩承受的撞击能达到最大值约1.04 kJ,之后又迅速降低;在t=0.120 s时,桥墩承受的撞击能最小,船速降至零,之后在套箱变形挤压作用下,承受少量的套箱变形能.

从能量转换过程可以看出,船舶最初的撞击动能为0.338 MJ,最后残余动能约占撞击动能的7.4%,防撞套箱吸收或转移的动能约占70%,橡胶护舷吸收的动能大多转移到桥墩上,约占撞击动能的0.5%,碰撞损失能量如船体变形破坏或水介质吸收的能量,占撞击动能的22%.可见,本文研究设计的钢-聚氨酯-钢夹层板曲面环形浮式防撞套箱能有效吸收或转移船舶的撞击能,在船舶撞击桥墩时,能起到较好的保护作用.

3.4 防撞套箱撞击点的变形分析

图10反映了撞击过程中,防撞套箱撞击点的位移变化.在t=0.015 s时,撞击点的深度变形为35 mm,对应船舶撞击力为第一个峰值. 在t=0.092 s时,撞击点的深度变形为150 mm,对应船舶撞击力为第二个峰值.在t=0.120 s时,撞击点的深度变形达到最大值,为170 mm,此时对应的船速为零,随后撞击点的位移开始逐渐减小.在t=0.200 s时,撞击点的深度变形为95 mm,船舶反向运行.图10表明,船舶在撞击过程中,防撞套箱变形分为弹性变形和材料失效塑性变形,弹性变形在船舶脱离防撞套箱时逐渐回复,材料失效的塑性变形则不可恢复.

时间/s

上述研究中,船舶是正碰撞防撞套箱(最不利碰撞),曲面形的防撞套箱更容易拔开船头方向,使船舶与撞击点形成一定的空间角度,将正碰撞转化为斜碰撞,体现出曲面环形防撞套箱的优势.船舶撞击桥墩的研究适合采用有限元计算分析或试验分析方法,本文主要进行了动力碰撞数值计算分析,其他研究,如防撞箱各种参数变化对防撞性能的影响等将另作讨论.

4 工程应用

本文研究的曲面环形浮式桥墩防撞套箱已成功应用于广东省清远市阳山县阳山桥的桥墩防撞工程.防撞套箱悬浮于水面上,防止船舶直接撞击桥墩.该桥全长227 m,主桥上部结构为4×40 m简支梁,下部结构为1.5 m的双柱式桥墩,钻孔灌注桩基础.桥位处河道宽180 m,内河六级航道,船舶吨级100 t,年水位差在5 m左右,低水位时通航孔梁底高出水面约10 m.工程应用效果如图11所示.

图11 阳山桥桥墩防撞工程应用

5 结 论

实际工程中,撞击力是根据航道等级、船舶吨位等效为静力作用进行计算的.本文提出的桥墩防撞套箱是一种新的夹层材料防撞结构,采用动力碰撞来分析和评价碰撞过程中各部件的受力性能及防撞效果是十分必要的.本文研究得出如下结论:

1) 船舶撞击曲面环形防撞套箱的过程中,船舶的撞击力出现了不同程度的非线性跳跃,表明防撞套箱在挤压、回弹变形中有效地吸收或转移了船舶的撞击能量.

2) 撞击过程中,船速为零时防撞套箱撞击点的变形最大为170 mm,船舶反向运动时,撞击点的变形恢复到95 mm,说明钢-聚氨酯-钢夹层板制作的曲面环形套箱有较好的弹性变形能力,容易吸收和转移撞击能量.

3) 能量转换分析表明,防撞套箱吸收了70%的船舶撞击能量,墩柱及橡胶护舷等吸收能量很少.

4) 文中提出的钢-聚氨酯-钢夹层板曲面环形浮式防撞套箱能更好地发挥夹层结构及曲面结构的抗冲击性能和弹塑变形性能,较好地保护桥墩.

[1] 何勇,金伟良,张爱晖,等. 船桥碰撞动力学过程的非线性数值模拟[J].浙江大学学报:工学版,2008,42(6):1065-1071.

HE Yong, JIN Wei-liang, ZHANG Ai-hui,etal. Nonlinear collision simulation on dynamic interaction between ship-bridge[J]. Journal of Zhejiang University: Engineering Science,2008,42(6):1065-1071.(In Chinese)

[2] 樊伟,袁万城,杨智,等. 高桩承台桥梁船撞动力需求的时程分析法[J]. 同济大学学报:自然科学版, 2010, 38 (12):1719-1724.

FAN Wei, YUAN Wan-Cheng, YANG Zhi,etal. Development of time history analysis for dynamic demand of elevated pile-cap bridge subjected to vessel collision[J]. Journal of Tongji University: Natural Science, 2010, 38(12): 1719-1724. (In Chinese)

[3] 吴永固,耿波,汪宏. 桥梁船撞动力有限元数值模拟分析[J]. 重庆交通大学学报:自然科学版, 2010, 29(5): 681-684.

WU Yong-gu, GENG Bo, WANG Hong. Dynamic finite element numerical simulation of vessel-bridge collision[J]. Journal of Chongqing Jiaotong University: Natural Science, 2010, 29(5): 681-684. (In Chinese)

[4] FARMER I. Sandwich plate system for new build and repair[J]. Structural Engineer, 2006, 84(5): 22-26.

[5] XIE M, CHAPMAN J C. Developments in sandwich construction[J]. Journal of Constructional Steel Research, 2006, 62(11): 1123-1133.

[6] KENNEDY S J, KENNEDY D J L, DORTON R A,etal. A true innovation: steel plates with a structural elastomer core[C]//Proceedings of the 5th International Conference on Composite Construction in Steel and Concrete V. Mpumalanga: ASCE, 2006: 114-126.

[7] 李荣威. 聚氨酯-钢夹层结构在桥墩防撞中的研究[D]. 广州: 华南理工大学土木与交通学院, 2011:38-55.

LI Rong-wei. Analysis on anti-collision of polyurethane-steel sandwich plate system for bridge pier[D]. Guangzhou: School of Civil Engineering & Transportation, South China University of Technology, 2011:38-55. (In Chinese)

[8] PETERSEN M J. Dynamic of ship collisions[J]. Ocean Engineering, 1982,9(4) :295-329.

[9] PAIK J K, PETERSEN P T. Modeling of the internal mechanics in ship collisions[J]. Ocean Engineering, 1996, 23(2): 107-142.

[10]王君杰,孟德巍,欧碧峰. 轮船艏部正撞刚性墙面的基本冲击荷载模型[J]. 振动与冲击, 2010, 29(11): 166-172.

WANG Jun-jie, MENG De-wei, OU Bi-feng. Basic impact loading models for head bow-on collision between a ship and a rigid wall[J]. Journal of Vibration and Shock, 2010, 29(11): 166-172. (In Chinese)

[11]叶贵如,张治成,黄翔,等. 桥墩防船撞消能器动力性能的数值仿真分析[J]. 中国公路学报, 2004, 17(3): 68-73.

YE Gui-ru, ZHANG Zhi-cheng, HUANG Xiang,etal. Numerical simulation analysis of dynamical performance of equipment protecting from ship-bridge collision[J]. China Journal of Highway and Transport, 2004, 17(3): 68-73. (In Chinese)

[12]刘建成,顾永宁. 基于整船整桥模型的船桥碰撞数值仿真[J]. 工程力学, 2003, 20(5):155-162.

LIU Jian-cheng, GU Yong-ning. Simulation of ship-bridge head-on collision based on finite element model of whole ship-bridge[J]. Engineering Mechanics, 2003, 20(5):155-162. (In Chinese)

[13]CHU L M,ZHANG L M, ASCE M. Centrifuge modeling of ship impact loads on bridge pile foundations[J]. Journal of Geo-technical and Geoenvironmental Engineering, 2011, 137(4): 405-420.

Impact Analysis of the Bridge Pier Anti-collision Floating Box Sets Made by Sandwich Structure with Curved-shaped

XU Xue-jun1,2, SHAN Cheng-lin1†

(1. School of Civil Engineering and Transportation, South China Univ of Technology, Guangzhou, Guangdong 510640, China;2. Center of Research and Planning for Roads and Bridges of Guangdong Province, Guangzhou, Guangdong 510635, China)

To improve the crashworthiness of bridge piers,a new type of annular anti-collision box with curved-shaped made by steel-polyurethane-steel sandwich plate was proposed. Using the ANSYS / LS-DYNA software with explicit dynamic transient nonlinear, the simulation model of ship collision with pier was established. This paper analyzes the energy conversion between the ship, the anti-collision box, the rubber fender and the pier with the changes of the impact force and the speed of the ship in impact process. It also analyzed the stress and deformation of impact parts of anti-collision box. The results show that the bridge pier's annular anti-collision box with curved-shaped made by the sandwich plate can absorb 70% of the ship impact energy when the anti-collision box is unfavorably impacted, and that the anti-collision box has a saving stiffening plates and brackets, simple structure, and light weight. The study not only shows that the anti-collision box can fully play the impact property and excellent elastoplastic property of the sandwich plate itself, but also provides a theoretical basis for its engineering application.

bridge engineering; cushioning facilities; sandwich structure; curved-shaped box; impact analysis

1674-2974(2015)03-0106-06

2014-07-24

国家自然科学基金资助项目(51278201), National Natural Science Foundation of China(51278201);广东省交通运输厅科技项目(粤交科2012-02-021,2011-02-042);广东省公路管理局科技项目(粤公研2011-28)

许薛军(1977-),男,河北石家庄人,华南理工大学博士

†通讯联系人,E-mail:shanchenglin@163.com

U443.26

A