青海木里煤矿冻土爆破大块率控制措施

崔 旺 张红峰 Tumenbayar. Badrakh-Yeruul 张建华 李 星

(1.武汉理工大学资源与环境工程学院;2.北方爆破工程有限责任公司)

青海木里煤矿冻土爆破大块率控制措施

崔 旺1张红峰2Tumenbayar. Badrakh-Yeruul1张建华1李 星2

(1.武汉理工大学资源与环境工程学院;2.北方爆破工程有限责任公司)

冻土爆破是木里煤矿开采工艺的重要环节,而爆破高大块率已经影响到矿山生产效益,针对木里煤矿高原冻土特性进行分析,阐明冻土爆破大块产生的部位和大块率高的原因,对矿山爆破参数进行优化,确定了合理的炸药单耗,通过采用岩渣间隔装药方法,宽孔距、小排距的布孔方式及V型逐孔起爆网路,有效改善了爆破效果,降低了大块率,提高了生产效率,节约了成本,达到了预期目的。

冻土爆破 大块率 间隔装药 宽孔距 小排距 V型起爆网络

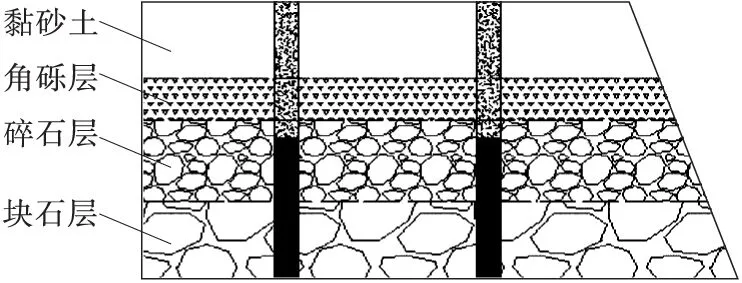

青海木里煤矿地处青藏高原祁连山山脉,河滩沉积盆地,海拔最低为4 075 m,最高超过4 350 m,为多年冻土地带。冻土表层覆有15~25 cm的草皮,自上而下有黏砂土、角砾、碎石、块石、风化沉积砂岩,存在较多饱冰冻土和含土冰层,体积含冰量较高。矿山生产需要剥离大量冻土层,但矿山爆破技术落后,对冻土爆破认识不够,爆破中产生大量大块[1],严重影响矿山正常生产,亟需进行冻土爆破技术优化。

1 冻土层物理力学性质

在非冻结状态下,岩土具有不同程度的裂隙或层理。经过冻结之后,部分或全部裂隙被粘连,使岩土表现出很高的同一性,同时也使得岩土的物理力学性质发生了很大的变化。首先是其弹性模量成倍增长,其次是岩土对炸药爆炸后所产生的拉伸力和剪切力的抗性增强[1]。

冻土的性质从根本上取决于冻土的形成过程。冻土的形成过程实质上是土中水结冰并将固体颗粒胶结成整体,使得物理力学性能发生质变的过程。由于冻土是由固体矿物颗粒、黏塑性冰包裹体、未冻水和强结合水以及气态包裹体组成的复杂四相体,所以冻土性质比较复杂。冻土作为一个整体主要是内部联结作用的结果,一是岩土颗粒接触处的纯分子联结作用;二是冰胶结联结作用,它几乎完全制约了冻土的强度与变形性质;三是结构构造联结作用。这3种作用相互存在[2],使得冻土对炸药爆炸能力吸收不同于岩土。

2 冻土的可爆性分析

2.1 冻土可爆性的影响因素

冻土的爆破性与物理力学指标(抗拉强度、抗压强度、弹性模量、压缩模量、压缩系数、波速、冻土温度、冻土成分和含冰量等)有关,也与爆破冲量大小、作用时间和作用形式有关[3]。其中主要体现冻土可爆性的参数是其抗拉强度和波速。此外,冻土温度适当降低,其可爆性会较好。

2.2 冻土自身强度分析

在一定范围内,冻土的抗压强度与负温绝对值呈线性关系[4]。前苏联学者建议采用下述2个公式计算饱和冻砂土的极限抗压强度:

σ=1.079t-0.015t2+1.961 ,

(1)

σ=0.785t+1.961 ,

(2)

式中,σ为冻土抗压强度,MPa;t为冻土温度,取负温绝对值,℃。

冻土抗拉强度是其抗压强度的50%~80%。

试验表明,当正应力小于10 MPa时,冻土的抗剪强度可用摩尔-库伦表达式描述:

τ=c+σtanφ,

(3)

式中,τ为冻土的抗剪强度,MPa;c为冻土的黏结力,MPa;σ为正应力,MPa;φ为冻土的内摩擦角,(°)。

3 冻土爆破大块原因分析

木里煤矿中铁矿区近期进行了2次冻土爆破。采用导爆管雷管,簇连法连接,孔内5段,孔外4段,见图1。

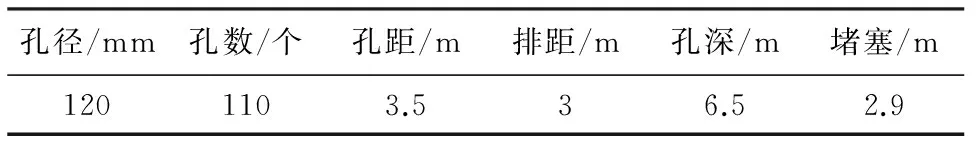

第一次爆破使用3#多孔粒状铵油炸药,用2#乳化炸药作起爆弹,炸药总药量为3.6 t,其中多孔粒状铵油炸药3.3 t,乳化炸药0.3 t,单孔药量为33 kg,爆破总方量为6 111 m3,计算得炸药单耗为0.54 kg/m3。第一次爆破参数见表1。

图1 原起爆网路

表1 第一次爆破参数

爆破后,大块较多,主要集中在前排孔和爆区表层,块度较大,最大直径超过2.5 m。

第二次也使用3#铵油炸药,2#乳化炸药作为起爆弹,每孔填装90 kg铵油炸药,并加一根3 kg乳化炸药,单孔装药为93 kg,160个炮孔,铵油炸药为14 520 kg,乳化炸药为480 kg,实际使用总药量为15 000 kg,爆破方量约3 400 m3,实际炸药单耗为0.44 kg/m3。第二次爆破参数见表2。

表2 第二次爆破参数

第二次爆破效果欠佳,大块率高,块度大,爆堆表层几乎覆满大块。

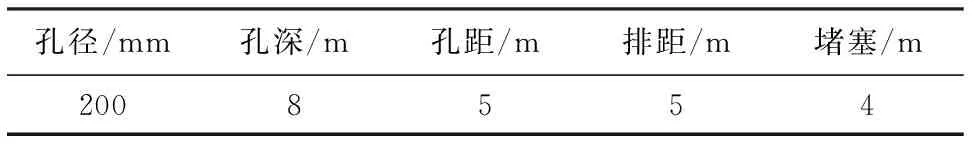

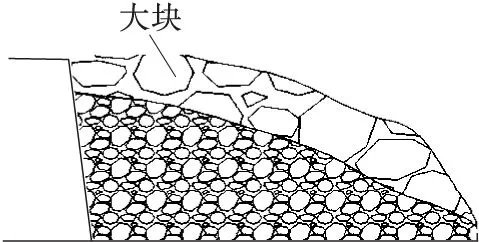

2次爆破实践表明,冻土爆破大块产生的主要部位为前排炮孔临空面、表层黏砂土、孔网面积偏大的中间部位,对应图2中的1、2、3区域[5]。

图2 爆堆形成结构示意

前一次爆破的后冲作用很大,致使前排自由面产生扩张裂隙,爆破时,前排自由面没有阻挡,失去了爆破挤压和碰撞,导致图2中1区域处直接脱落成大块。

起爆网路采用簇连法同时起爆,后排炮孔夹制作用很大,5 m×5 m孔排距导致炮孔负担面积过大,致使后一次爆破如图2中3区域处产生大块。

如图3所示,孔深8 m,装药4 m,堵塞4 m,导致炸药集中在角砾层以下,爆破能量主要集中在碎石层和块石层。角砾层是由黏砂土、角砾、未冻水、包裹冰等组成,由于水和冰的作用,如同形成一层混凝土,坚硬完整,炸药爆炸上传的能量大部分被该层吸收,导致上部厚实的黏砂土不能被破碎,黏砂土层只是在爆腔膨胀过程中产生一些拉伸裂隙,并在爆堆坍塌时由于自重震裂成大块。

图3 冻土台阶装药示意

如图4所示,大块基本上覆在爆堆上,给采装设备作业带来极大困难,挖机需要推开大块才能进行挖掘装运,严重影响作业效率,而且上覆的大块含冰量、含水量很高,经过一夜之后,上覆的大块又会重新结成整体,形成一个坚硬的“壳”,覆盖在爆堆之上,导致挖机无法作业。由于形成的硬“壳”里有很多裂隙、空洞,导致二次破碎的难度很大。

图4 冻土爆堆示意

4 降低大块率的优化措施

解决大块问题, 关键是根据矿岩性质和破碎机理进行爆破参数优化,充分发挥爆破效能,提高爆破能量利用率。影响爆破作用的因素很多,归纳起来主要有3 个方面:岩石特性、炸药性能、爆破参数,其中爆破参数中的孔网参数、装药结构、爆破网络、起爆顺序等对爆破作用的影响最大,另外孔径、孔深、超深、抵抗线、孔距、排距、堵塞长度、单位炸药消耗量等参数也是直接影响爆破质量的重要因素。参数间的合理搭配牵涉到炸药能量的时空分布和合理利用,对爆破提高效率、降低成本有重要的作用。

矿山采用2款履带式潜孔钻机,钻孔直径分别为115,200 mm。选用普通导爆管雷管,段别为1~10段。基于以上对冻土爆破大块产生原因的分析,对现有的爆破参数进行必要的优化。

4.1 炸药单耗的优化

炸药单耗是控制爆破效果的重要参数,偏小时,爆破块度大,留根底;偏大时,爆堆抛散范围大,不集中,且易产生飞石。因此,合理选取炸药单耗非常重要,不仅影响爆破质量,而且关系到采矿成本。

炸药单耗取决于以下几个因素:岩石可爆性能、炸药威力、装药填塞情况、爆破开挖要求。

根据2次爆破效果看,炸药单耗偏低。通过几次爆破测算,确定冻土爆破单耗为0.55 kg/m3。

4.2 装药结构的优化

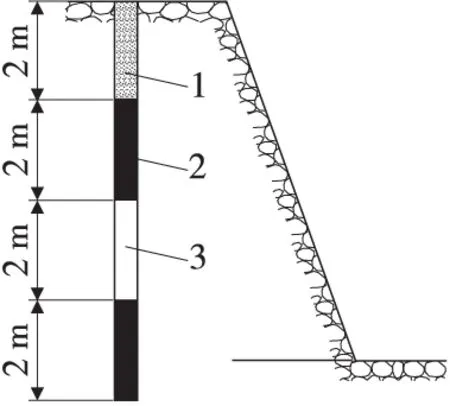

采用间隔装药可以改善爆破质量,减小孔口不装药部分的长度,降低大块率。

间隔装药时,应该把大部分炸药装在梯段爆破阻力最大的地方,孔中不装药部分要选择在距梯段坡面最近之处(即抵抗线小的方),或爆炸气体可能沿弱面逸出的地方。

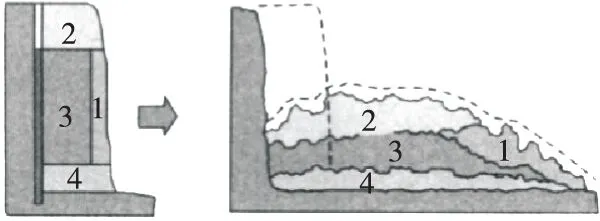

该矿大块产生的主要部位就是上部黏砂土层,主要原因是装药长度过短,导致炮孔上部的冻土没有足够能量得到破碎。因此,采用岩渣间隔装药,提升装药高度,能有效降低大块率[6]。见图5。施工过程中保证堵塞质量,避免冲炮造成能量损失。

图5 间隔装药示意

4.3 孔网参数的优化

在保持每孔负担爆破面积不变的情况下,采用宽孔距、小排距的布孔方式,适当增加孔距、缩小排距能有效减少大块和根底的产生。

矿山冻土爆破选用200 mm孔径,8 m孔深,93 kg 单孔药量,根据公式

S=Q/(Hq) ,

(4)

式中,S为单孔负担面积,m;Q为单孔装药量,kg;H为台阶高度,m;q为炸药单耗,kg/m3。

计算得出每孔负担面积为21 m2,炮孔密集系数m取1.45,因此孔排距为5.5 m×3.8 m。

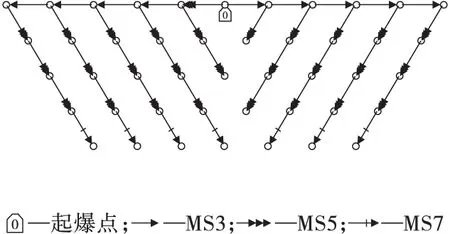

采用三角形布孔,逐孔起爆技术,先爆炮孔为后爆炮孔多创造一个自由面,爆炸应力波靠自由面充分反射,相邻炮孔相互碰撞、挤压,增强岩石二次破碎,同段起爆药量小,控制爆破震动。V型逐孔起爆网络见图6。

图6 V型逐孔起爆网路示意

4.4 优化后的爆破效果评价

采用优化后的设计参数,严格组织施工,通过几次爆破实践,前排和表层冻土几乎没有大块,爆破后岩石破碎块度均匀,大块率符合工程的要求;爆堆集中,便于装载,堆积范围、形态和堆积位置均符合设计要求;并且有效降低了爆破振动。

5 结 语

针对木里煤矿的地质情况,分析了高原冻土的特性,对冻土爆破大块产生的原因进行了分析,得出大块产生的主要部位和原因,对原有爆破参数进行优化,通过确定合理炸药单耗,使用间隔装药方法,采用宽孔距、小排距的逐孔起爆方式,能有效控制冻土爆破大块率,提高了矿山生产效率,节省生产成本,取得了理想的效果。

[1] 陈 斌,刘学武.冻土爆破方法[J].露天采煤技术,1997(1):22-24.

[2] 马芹永.冻土爆破性的初步研究[J].焦作矿业学院学报,1995,14(6):65-70.

[3] 马芹永.冻土爆破性的综合评价[J].辽宁工程技术大学学报:自然科学版,1999,18(3):301-305.

[4] 汪旭光.爆破设计与施工[M].北京:冶金工业出版社,2013.

[5] 师雪娇,彭 超.浅析黄麦岭磷矿露天爆破大块产生的原因及解决措施[J].爆破,2012,29(1):48-50.

[6] 王玉杰.爆破工程[M].武汉:武汉理工大学出版社,2007.

2014-10-17)

崔 旺(1990—),男,硕士研究生,430070 湖北省武汉市。