大采高工作面采高的合理确定研究

赵海兵

(大同煤矿集团公司云冈矿)

大采高工作面采高的合理确定研究

赵海兵

(大同煤矿集团公司云冈矿)

大采高工作面煤壁片帮是影响安全生产的关键问题之一,随着采高的增加,工作面煤壁前方片帮概率越来越大。通过运用FLAC3D软件模拟分析煤壁前方塑性区及顶板下沉量来选取合理的采高,选择合理的支架参数以增加煤壁顶的支护强度,减小支架和煤壁区域拉应力区的范围,降低煤壁片帮率,达到高产高效的目的。

大采高 片帮 支护强度

煤矿大采高开采能够实现高产高效,提高经济效益,建设高产高效矿井是我国煤炭事业发展的主旋律,是实现现代化、可持续发展的必由之路。大采高开采的特点是工作面煤壁高,暴露空间大,煤壁片帮概率大,由于采高较大,片帮的处理比普通采高的难度大。因此,煤壁片帮是大采高工作面的技术难题,并被众多学者所关注。通过FLAC3D软件对大采高工作面不同采高条件下,发生片帮冒顶的情况进行模拟分析,选择合理的采高,对于大采高工作面高产高效有一定的积极意义。

1 工作面概况

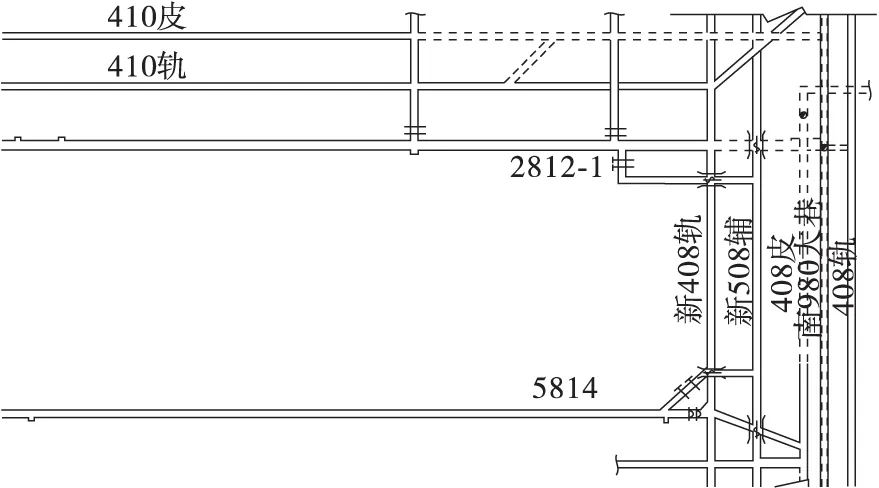

12#层408盘区8812-1工作面标高为990~1 038 m,上覆地面位于后黑梁洼以东,沟谷分布广泛,西高东低,有3条公路沿南北向通过其上。回采会造成地面产生裂隙和塌陷。本工作面北部为410轨,西部为8812小切巷轨,南部为8814工作面,东部为新408轨、新508辅、408皮3条盘区巷,工作面走向长866 m,倾斜长150 m。煤层厚3.5~6.2 m,平均厚5.09 m,局部含夹石,倾角为1°~6°,平均倾角为3.5°,煤层总体比较稳定,局部受冲刷影响厚度变薄,最薄处为3.5 m。煤层老顶为灰色粉细砂岩互层,工作面东部的上覆发育有中粒砂岩,中、西部的上覆夹有11-1煤,厚13.67~24.6 m,平均厚19.3 m;直接顶为灰色粗粉砂岩,新408轨以西350 m 范围顶板发育有1.38 m的粉砂岩和0.34 m的碳质泥岩,厚7.17~8.69 m,平均厚7.9 m;直接底为灰白色细粒砂岩,质地坚硬,平均厚10 m。工作面布置见图1。

图1 工作面布置示意

2 数值模拟分析

2.1 模型建立

根据地质条件,从下到上依次为直接底(细粒砂岩)、煤层、直接顶(粗粉砂岩)、老顶(粉细砂岩)。煤层走向长860 m,地面标高为1 294~1 319 m,工作面标高为990~1 038 m,煤层最大埋深为304 m,最小埋深为281 m。FLAC3D建模从下到上依次为平均厚10 m的细粒砂岩、平均厚5 m的煤层、平均厚8 m的粗粉砂岩、平均厚19 m的粉细砂岩。为便于计算,模型长300 m,宽150 m,高42 m,老顶距地面平均高度为300 m,在老顶以下施加一个均布载荷,限制煤层底板的垂直和水平位移,同时模型两边为滚动支承,模型共有19 350个网格,21 824个节点。所建模型见图2。

图2 工作面模型示意

2.2 模拟结果分析

在数值模型中,模型上方未模拟的层按等效载荷代替,计算公式为

P=γΣH,

(1)

式中,P为等效载荷,MPa;γ为岩(煤)体容重,25 kN/m3;H为岩(煤)体厚度,30 m。

对于大采高工作面煤壁附近的煤体发生破坏的区域并不一定会导致片帮,但是片帮必定发生在破坏煤体之内,而且破坏区域特别是拉伸破坏区域越大,发生片帮的可能性和严重程度也将会越大。从煤体变形角度来看,煤体在采动影响下位移总量越大,其变形量也越大,发生片帮的几率和严重程度也将越大。因此,主要从以下3点对工作面煤壁分析:①煤壁最大垂直位移量变化规律;②煤壁最大水平位移量变化规律;③煤壁前方煤体破坏范围和破坏形式。

2.2.1 工作面顶板下沉量

不同采高时工作面顶板垂直位移变化见图3。可知,8812-1工作面从开切眼处向前推进40 m过程中,随着采高的增加,煤壁前方顶板下沉量越来越大。当采高分别为2,3 m时,煤壁前方顶板下沉量分别为36.9,38.7 mm,顶板下沉量缓慢增加;当采高分别为4,5,6 m时,顶板下沉量分别为41,45.5,47.1 mm。由此可见,当工作面采高大于4 m时,顶板下沉量显著增加。随着采高的增加,顶板的稳定性急剧恶化,煤壁前方的稳定性显著降低,片帮概率也显著增加。

图3 不同采高时工作面顶板垂直位移变化

2.2.2 工作面水平位移量

不同采高时工作面水平位移变化见图4。可知,8812-1工作面从开切眼处向前推进40 m过程中,随着采高的增加,煤壁前方水平位移量越来越大。当采高分别为2,3 m时,煤壁前方水平位移量分别为4.78,5.06 mm,工作面水平位移量缓慢增加;当采高分别为4,5,6 m时,工作面前方最大水平位移量分别为5.34,5.7,6.13 mm。由此可见,采高为4 m时,对工作面煤壁前方水平位移量产生明显影响。

图4 不同采高时工作面水平位移变化

2.2.3 工作面煤壁前方塑性区分布

不同采高时工作面煤壁前方塑性区分布见图5。可知,8812-1工作面从开切眼处向前推进40 m过程中,当采高为2m时,工作面煤壁前方的煤体主要是以剪切破坏为主;当采高为3 m时,工作面煤壁前方主要以剪切破坏为主,同进有少量的拉伸破坏;当采高为4 m时,工作面煤壁前方存在剪切破坏和拉伸破坏,同时拉伸范围在逐渐扩大;当采高为5 m时,工作面煤壁主要是以剪切破坏和拉伸破坏为主,拉伸破坏进一步扩大;当采高为6 m时,工作面前方主要以拉伸破坏为主。随着工作面采高的增加,煤壁的稳定性越来越差,煤壁前方由剪切破坏变为以拉伸破坏为主。

图5 不同采高时工作面煤壁前方塑性区分布

综上所述,采高为4 m时,工作面水平位移、顶板下沉量、煤壁前方塑性区开始显著变化,煤壁片帮影响开始严重。结合8812-1工作面具体情况,采高最终选择为4.0~4.2 m。

3 工作面设备选择

大采高液压支架的架型参数主要有以下几种:①支架支护强度,代表支架对工作面顶板的支护能力,合理的支护强度对防治煤壁片帮,保护工作面顶板的完好性起着非常重要的作用;②支架支护高度,不仅要考虑到最大和最小支护高度,还要考虑到支架的稳定性,随着支架高度的增加其稳定性降低。

工作面支护强度采用经验公式计算:

q=9.8hγyk,

(1)

式中,q为工作面的合理支护强度,kN/m2;h为采高,4.2 m;γy为顶板岩石容重,25 kN/m3;k为工作面支架支护的上覆岩层厚度与采高之比,取7。

计算得出工作面支护强度q=0.720 3 MPa。8812-1工作面使用的ZZ9900/29.5/50型液压支架支护强度为0.85~0.94 MPa,能够满足工作面支护强度要求。

8812-1工作面支架需要承受的载荷为顶煤重量和6~8倍采高的岩石重量(取上限8),即

支架承受岩石重量为

Qy=8×9.8McosαSγy,

(2)

支架承受最大顶煤重量为

Qm=9.8McosαS×1.29 ,

(3)

支架承受的总载荷为

Qz=Qy+Qm,

(4)

式中,Qy为岩石重量,kN;Qm为顶煤重量,kN;Qz为支架承受的总载荷,kN;M为采高,4.2 m;S为支架承受的顶板面积,m2;γy为顶板岩石容重,取25 kN/m3;α为煤层倾角,3.5°。

计算得出Qy=7 836.35 kN,Qm=505.44 kN,Qz=8 341.79 kN。ZZ9900/29.5/50支架的工作阻力为9 900 kN,完全能够承受工作面压力。

工作面设备配置情况见表1。

表1 工作面设备配置

8812-1工作面选用89架ZZ9900/29.5/50型液压支架支护顶板,能够满足工作面支护强度要求,工作面最小端面距为0.565 m,最大端面距为1.43 m,最小控顶距为6.015 m,最大控顶距为6.88 m。

4 结 论

结合工作面实际情况,最终采高确定为4.0~4.2m,剩余部分留作顶煤。工作面来压期间,片帮长38~62m,平均为50m,占整个工作面长度的25.3%~41.3%,平均为33.3%,非来压期间,片帮长10~28m,平均为16m,占整个工作面长度的6%~18.6%,平均为12%。工作面来压期间煤壁片帮为平时的2.8倍,选择使用ZZ9900/29.5/50型液压支架,护帮高度为1.7m,能够满足生产需要,共观测1444个有效循环,来压38次,初次来压步距一次,来压步距为34m,支架最大工作阻力为31MPa;周期来压37次,来压步距平均为22m,支架最大工作阻力为40MPa,平均工作阻力为37MPa,周期来压较平稳,月产达20万t,满足高效安全生产的要求。

2014-10-19)

赵海兵(1982—),男,助理工程师,硕士,037000 山西省大同市。