天铁6#高炉热风炉与鼓风机自动换炉控制系统设计及应用

刘东平

(天津天铁冶金集团第二炼铁厂,河北涉县056404)

天铁6#高炉热风炉与鼓风机自动换炉控制系统设计及应用

刘东平

(天津天铁冶金集团第二炼铁厂,河北涉县056404)

为实现天铁6#高炉热风炉与鼓风机自动换炉并减少换炉对风压的波动,设计开发了热风炉与鼓风机自动换炉控制系统。该系统通过在热风炉PLC控制系统与高炉鼓风机PLC控制系统建立通讯连接,对已有程序进行优化和重新设计,实现了换炉工艺的自动控制,保证了高炉稳定顺行、增产节焦,取得了较高的社会效益和经济效益。

热风炉;鼓风机;换炉;自动控制;系统

1 引言

天铁6#高炉(以下简称:6#高炉)是一座2 800 m3的现代化大型高炉,自2009年6月投产以来,在许多方面进行了优化和改造。在现有设备基础上,通过自动化控制技术的设计应用,结合高炉冶炼工艺,实现炉热风炉与鼓风机自动换炉并减少换炉对风压的波动。通过在热风炉PLC控制系统与高炉鼓风机PLC控制系统建立通讯连接,对现有程序进行优化和重新设计,最终实现了自动换炉,进一步稳定了风压,确保高炉对风量的平稳需求。投入运行后改善和稳定了炉况,使高炉生产进一步顺行。通过这次对自动化控制系统的设计和应用,实现了换炉工艺的自动控制,优化了高炉生产工艺,减少了人工劳动强度,使高炉稳定顺行、增产节焦,实现了良好的社会效益和经济效益。

2 换炉现状及优化方案的分析

2.1 热风炉操作工艺

目前,热风炉是全自动操作,具体工艺流程是:

(1)热风炉由“燃烧”转为“送风”状态。当换炉指令到达后:各阀门的动作顺序为:关煤气调节阀→关煤气切断阀(同时开启煤气吹扫阀进行管道吹扫)→关空气调节阀→关空气切断阀→关煤气燃烧阀(同时打开煤气放散阀→关烟道阀,此时热风炉处于“闷炉”状态。)→开冷风充压阀进行均压→冷风阀前后压差达到规定值后,开热风阀→全开冷风阀。热风炉进入“送风”状态。

(2)热风炉由“送风”转为“燃烧”状态(三座热风炉工作时)。接到换炉指令后,热风炉各阀门的动作顺序为:关冷风阀→关热风阀(此时热风炉处于“闷炉”状态)→开废气阀→(热风炉均压)→烟道阀前后压差到达规定值后,开烟道阀→关废气阀→开煤气燃烧阀(同时关闭煤气放散阀)→开空气切断阀→开煤气切断阀→小开空气调节阀→小开煤气调节阀→已着火→开空气调节阀→开煤气调节阀,热风炉由“送风”转为“燃烧”状态。

2.2 换炉现状分析

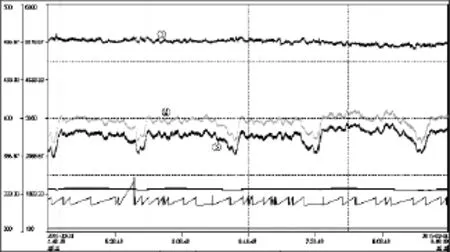

6#高炉有三座顶燃式热风炉组成,平均送风温度为1 200℃。高炉生产中,为了保证高炉高风温,需要热风炉每40 min左右周期性的换炉,换炉过程中,因为向另一座热风炉充压的原因,入炉风量要经过先减少,后有增加到换炉前风量的过程,在这个过程中,热风压力会先降低,再升高的波动过程。目前,这一换炉的过程是采用人工(电话联系)的方式进行,岗位工接到换炉开始或结束的命令后,通过操作计算机按钮来完成换炉的整个过程。热风炉正常送风是采用定风量的方式送风,当换炉的时候采用定风压的方式进行换炉,换炉结束后再回到起先的定风量操作,这一过程也是常说的换炉过程。现在的具体换炉过程是炉内工长根据热风炉冲压情况来进行换炉操作,即当燃烧完成(即将送风)的热风炉开始冲压时为换炉开始,当冲压到100 kPa左右时为换炉结束(假定此时的正常送风风压为398 kPa),转为定风量控制。这期间风压的波动在5~12 kPa之间波动(具体曲线如图1所示)。

图1 改造前曲线

波动越大就越会影响高炉的进风风量和炉况,从而影响生产。因每个班次和每一次换炉的操作都是由岗位工来执行操作命令,对时间上的把握各有不同,每位炉内工长的要求也各有不同,加之炉内炉料的变化本身是一个复杂的过程,给高炉的操作便带来一些难度,增加了岗位工的劳动强度,高炉操作工艺的自动化程度得不到充分的发挥。对于鼓风机操作而言,在每次接到相应命令后,需手动做出调整,不时对高炉的要求做出相应的变化。

2.3 优化方案分析

为了改善这一现状,单位组织相关人员外出学习考察,通过对热风炉自动化控制系统的研究和对鼓风机调节能力的分析,制定出了可行的改造方案:一方面,应对高炉热风炉及鼓风机控制系统采用屏蔽线进行相应信号的对接,确保信号传输的及时准确;另一方面,应对程序进行了重新设计和优化,保证3个热风炉在使用过程中给鼓风机信号的唯一性,避免逻辑上出现问题;最后,还应该对高炉鼓风机的运行情况做出相应的调整和优化。在对这些方面的改造完成后方可进行自动换炉,从而实现换炉过程中换炉开始是定风压,换炉结束后定风量的自动控制操作过程。具体情况是:

(1)在换炉前,当热风操作工点击自动换炉信号时,热风炉各阀门进行自动操作,同时发出换炉信号,高炉鼓风机会自动切换为定风压操作,风机静叶开度与风机出口压力进行连锁。

(2)当充压阀打开充压时,风机出口压力会慢慢降低,此时风机会维持充压前压力,通过风机静叶慢慢加风、减风,确保风压波动在5 kPa以内,同时满足高炉换炉前进风量的需求。

(3)换炉结束,热风炉开始正常送风,风机检测到换炉结束信号后,风机自动切换为定风量操作,风量为换炉前的风量,此时,风机静叶开度与风量进行连锁。实现高炉换炉时定风压,换炉结束后定风量的自动控制技术,最终达到稳定炉况和气流的目的。

3 设计方案的实施

根据自动换炉的具体要求,在自动换炉、过程中需要解决信号的对接,换炉开始与结束的程序设计,鼓风机静叶PID参数的优化,画面组态的设计等。

3.1 信号传递的对接

6#高炉PLC系统采用GE PAC Rx3i自动控制系统与BL67 TRUCK总线系统相结合的技术实现对高炉的自动化控制,高炉鼓风机采用西门子S7-400H系列PLC自动化控制技术。为确保通讯数据的准确、及时和可靠,在信号对接时主要采用屏蔽线对信号进行连接,经过继电器至总线与PLC模块进行对接。需要传递换炉开始、换炉结束、鼓风机运行反馈等运行参数。

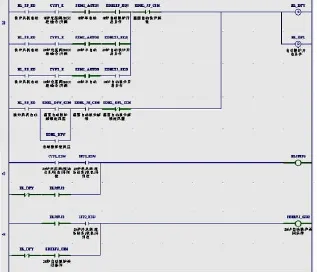

3.2 程序设计及优化

通过对输出信号与反馈信号的采集与处理,需对高炉热风炉程序进行设计与优化。当热风炉处于自动操作状态时,炉况顺行,鼓风机允许自动换炉,此时可以投入热风炉自动换炉操作。当具备换炉条件时,即充压阀第一次开启,为换炉开始,程序输出换炉开始命令,鼓风机静叶与风压连锁。当充压完成后,充压阀关闭,热风阀打开,冷风阀全打开,热风炉转为送风状态,此时换炉结束,程序输出换炉结束命令,鼓风机静叶与风量连锁。热风炉自动换炉开始与结束程序如图2所示。

图2 热风炉自动换炉开始与结束程序

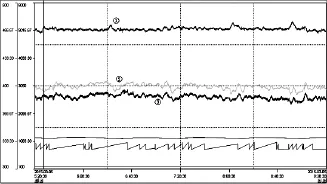

4 应用效果

该设计完成后,利用高炉定修的机会进行了模拟应用,这样做的主要目的是保护鼓风机和高炉的设备安全。离线应用过程中把放风阀打开,热风炉分别给出换炉开始和换炉结束的信号,鼓风机分别把静叶与风压、静叶与风量进连锁。经过反复调试,对静叶的PID参数进行了适度的优化,保证静叶的调节速度在连锁过程中换炉时间及鼓风机承受力等方面的参数达到最优状态。同时也对异常状态下的操作进行了演练,如紧急休风、风量、风压波动较大,放散阀失灵等紧急情况。正常生产并且炉况稳定后,在高炉热风炉与鼓风机都相互允许自动换炉的情况下开始投入使用。结果观察及对各种参数的监控,该设计达到了预期效果。从检测情况看,每次换炉时风量有所增加,该部分风量是给热风炉中压所致,属正常情况。从风压波动情况看,基本能控制在5 kPa左右,给高炉高产稳产创造了重要的外部条件。改造后的风量风压曲线如图3所示。

图3 改造后曲线

5 结束语

通过这次对6#高炉热风炉与鼓风机自动换炉控制的优化设计及应用,改变了传统的操作方式,减小了高炉风压波动,解放了劳动力,达到了预期效果,为高炉稳定顺产打下了坚实的基础。

[1]马竹语.高炉热风炉自动换炉的研究与应用实践[J].冶金自动化,2007(2):30.

Design and Application of Automatic Stove Switching Control System for Hot Blast Stove and Air Blower of Tiantie BF 6

LIU Dong-ping

(Iron-making Plant 2,Tianjin Tiantie Metallurgical Group Co.,Ltd.,She County,Hebei Province 056404,China)

The automatic control system for the stove switching of hot blast stove and air blower was designed and developed to realize automatic stove switching and reduce the influence of stove switching on air pressure fluctuation at Tiantie BF 6.By the establishment of communication between stove PLC control system and blower PLC control system,the existing program was optimized and redesigned.The automatic control of stove switching process was realized.The blast furnace ran stably and production was increased with less coke consumption.High social and economic benefits were achieved.

hot blast stove;air blower;stove switching;automatic control;system

10.3969/j.issn.1006-110X.2015.03.010

2015-01-15

2015-02-04

刘东平(1976—),男,工程师,主要从事冶金电气自动化控制工作。