松木粉聚醚砜树脂复合材料的选择性激光烧结成型工艺参数优化1)

张慧 郭艳玲 姜凯译 赵德金

(东北林业大学,哈尔滨,150040)

责任编辑:张 玉。

选择性激光烧结(SLS),可在没有模具或工装夹具的情况下,借助于计算机辅助设计与制造,采用逐层叠加烧结粉末状材料原理,成形出结构复杂且具有一定功能的零部件及工艺产品[1-2]。该加工技术,具有成形过程简单、成形材料多样化、用途广泛等优点,是最具有发展前途的3D 打印技术之一[3-5]。常用于SLS 研究及生产制造的材料,有高分子材料(尼龙、聚苯乙烯、丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚碳酸酯等)、陶瓷粉末、金属粉末,及其与高分子材料复合粉末等[6-8];但目前可用材料的种类少,在一定程度上限制了SLS 技术的发展。

木塑复合材料用于SLS,具有低能耗、低成本、制备工艺简单、尺寸精度高等优势[9-10],木粉可选用农林业废弃植物纤维及木材等,废物利用,因而具有绿色可持续性。初步实验发现:木塑复合材料的烧结制件力学性能较弱,对烧结过程工艺参数进行优化是提高木塑制件力学性能的有效方法之一。Minitab 是一套结合数据处理、分析及图形展示的统计软件,可提供强大的试验设计(DOE)功能,并且操作简单,以计算机代替冗杂的人工手算,节约了计算处理时间[11-12]。同时,DOE 是一种对多因素问题优化的常用手段。比如:R.A.Paggi[13]曾采用DOE 对PA12/MWCNT 纳米复合材料SLS 进行工艺参数优化,提高了材料的力学强度;Liao H.T.[14]也借助DOE 优化金属粉末SLS 的工艺参数,达到降低孔隙率的目的;徐大鹏等人[15]采用正交试验及方差分析方法,对覆膜陶瓷粉末SLS 的工艺参数进行了优化,从而分析出工艺参数对致密度的影响情况;辛宗生等人[16]同样采用正交试验设计方法,对木塑复合材料SLS 过程中的预热温度、扫描速率、扫描间距及激光功率4 个参数优化,得到烧结件密度最优的一组参数。

本实验以松木粉与聚醚砜树脂(PES)的混合粉末作为选择性激光烧结的原材料,利用激光烧结快速成型机制备力学测试件;使用Minitab 软件,并采用DOE 方法,对影响力学性能的多因子工艺参数进行优化,得到多因素对力学性能影响的显著程度以及相关数学模型,达到既提高该复合材料的力学性能,又节约实验周期的目的。采用差示扫描量热仪(DSC)、傅里叶红外光谱仪、扫描电镜(SEM),对松木粉/PES 木塑复合材料的热性能及微观组织结构进行表征。

1 材料与方法

1.1 松木/PES 复合材料制备

松木粉:选用邢台市开发区金叶木质纤维素粉厂生产的平均粒径为120 μm 的松木粉。

PES:选取无毒性、具有优良物理机械性能和尺寸稳定性的平均粒径为58 μm 的聚醚砜树脂粉末。

采用HC-600-3S 型超声波振动筛,获得粒径大小均一的松木粉,进行干燥处理;将干燥完毕的松木粉与PES 粉末,按照1 ∶4 的质量比并使用SHR-50A 型高速混合机进行混粉,物料温度低于50 ℃,防止粉料因温度高而黏结成块。

1.2 松木/PES 复合材料热性能测试

差示扫描量热分析,采用美国PerkinElmer 公司生产的DSC8000 型差示扫描量热仪,在氮气的保护下,以10 ℃/min 的速率分别将纯PES 粉末、纯松木粉、松木粉/PES 复合材料由室温升至200 ℃,记录升温过程中的DSC 曲线。

1.3 烧结实验

采用华中科技大学快速制造中心研制的HRPS-ⅢA 型快速成形机,加工木塑制件。首先,利用计算机软件,通过分层扫描三维模型形式,将其转化为相应的加工信息;然后,根据计算机提供的信息,逐层铺粉、逐层烧结,最终以增材制造的方式获得制件[17-19]。

采用部分因子实验设计方法,按照Minitab 软件自动生成的实验方案进行SLS 实验。实验的加工参数范围:激光功率6.6~8.8 W,扫描速率1 800~2 000 mm/s,烧结间距0.1~0.2 mm,单层厚度0.1~0.2 mm,预热温度80 ℃。

1.4 力学性能测试

拉伸强度和弯曲强度,分别按照GB/T 2040—1992、GB/T 9341—2001 标准要求,使用深圳市新三思计量技术有限公司生产的CMT5504 型微机控制电子万能试验机进行测试;冲击强度,按GB/T 1043—1993 标准要求,使用承德精密试验机有限公司生产的XJC-25Z 机械组合式摆锤冲击试验机进行数据测试。

1.5 红外光谱分析及微观结构表征

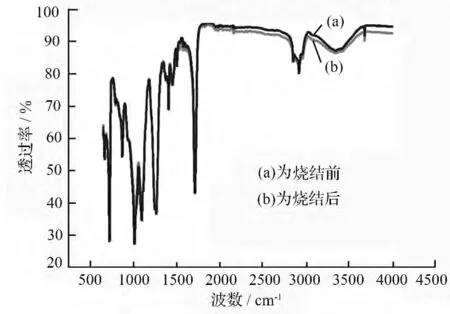

松木/PES 复合材料和该材料的烧结制件,均采用美国Thermo Fisher Scientific 制造商的Nicolet 6700 FTIR 型傅里叶变换红外光谱仪进行测试对比,分辨率为4 cm-1。试样断面经喷金处理后,采用FEI 公司生产的QUANTA200 型扫描电镜观察断面形貌。

2 结果与分析

2.1 松木/PES 复合材料热性能

由图1可见:3 种粉末均不存在明显的结晶峰,因此,松木/PES 复合材料属于非结晶态高分子材料。同时,纯PES 粉末的玻璃化转变温度为56 ℃左右,纯松木粉的玻璃化转变温度约为100 ℃,松木粉/PES 复合材料的玻璃化转变温度为87 ℃。由此可知:松木粉的添加,提高了复合材料的玻璃化转变温度;混粉的最佳预热温度需低于其玻璃化转变温度5~10 ℃[20],因此选择80 ℃为预热温度时较适宜,既可以避免预热温度低而试件变形,又可以防止温度高而粉末黏结。

图1 3 种粉末材料的DSC 曲线

2.2 松木/PES 复合材料的力学性能及优化结果

表1为松木/PES 复合材料力学性能测试结果。对拉伸强度进行工艺参数优化,各因素对拉伸强度影响程度,由大到小依次为:烧结间距、激光功率、单层厚度、扫描速率。

利用残差诊断以及方差分析,将Minitab 自动生成的数学模型与实验结果进行比对,残差和方差均正常,说明当激光功率为6.6~8.8 W、扫描速率为1 800~2 000 mm/s、烧结间距为0.1~0.2 mm、单层厚度为0.1~0.2 mm 时,拉伸强度的数学模型为:p=10.135 6+0.623 409P-0.003 700 75v-22.399 0r-13.588 5d。式中:P 为激光功率;v 为扫描速率;r 为烧结间距;d 为单层厚度。

通过“响应优化器”,实现木塑制件力学性能最优化参数:激光功率为8.8 W、扫描速率为1 800 mm/s、烧结间距为0.1 mm、单层厚度为0.1 mm。根据拉伸强度的数学模型,计算出该参数的拉伸强度为5.320 9 MPa。

利用Minitab 进行预测响应,当采用最优工艺参数进行SLS 成形时,拉伸强度的95%置信区间是(4.822 55 MPa,5.819 33 MPa)。采用最优工艺参数进行SLS 实验验证,测得木塑制件的拉伸强度为5.203 7 MPa。结果表明:最优工艺参数下的拉伸强度值在95%置信区间内,由Minitab 软件分析得到的理论数值与实际值相比,相对误差为2.25%,说明该数学模型具有可信度。对于木塑复合材料的弯曲 强度和冲击强度的优化,均可采用该方法。

表1 实验方案对应的力学性能

2.3 松木/PES 复合材料红外光谱分析及结构表征

由图2可见:SLS 前后,木塑复合材料的吸收峰位置没有改变,只是部分峰强度有所改变。说明在烧结过程中并没有产生新的化学基团,因此可确定激光烧结松木/PES 复合材料过程为单一物理变化。

图2 松木粉/PES 复合材料烧结前后的FTIR 图谱

由图3可见:不规则近椭球形颗粒为PES 粉末,长条扁片状颗粒为松木粉。在SLS 成形过程中,PES 大分子链受热开始活跃,当激光功率为7.7 W时,小部分颗粒仍保持原来的形状,一部分粉末颗粒在相互接触的部位黏结在一起形成较大的颗粒;当激光功率为8.8 W 时,大分子链的活动能量增高,PES 粉末颗粒的形状发生了较明显的变化,颗粒之间的烧结颈变长。松木粉在SLS 成形过程中保持着原有的形状,部分颗粒被PES 熔融颗粒包围,部分颗粒搭接在PES 颗粒上。300 倍扫描电镜下观察到:SLS 木塑制件呈多孔状,较多的孔隙影响着制件的力学强度。

2.4 木塑烧结模型

图4是采用推荐的最优工艺参数烧结的组装房子的复杂三维模型。在选择性激光烧结过程中,松木粉/PES 复合材料展现了易烧结、成型效果好、尺寸精度较高的特性。

图3 松木粉/PES 制件的扫描电镜照片

图4 木塑烧结模型

3 结论

松木/PES 复合材料应用于选择性激光烧结技术当中,具有低能耗、低成本、易成形、成型效果好、尺寸精度高等优势。

松木/PES 复合材料选择性激光烧结过程中,仅存在物理变化,没有发生化学反应;烧结制件中存在较多的孔隙,直接影响着木塑制件的力学强度。

采用Minitab 软件DOE 的部分因子设计,得到一定工艺参数范围内木塑制件力学性能的数学模型,由此可以定量分析不同工艺参数对应的力学强度。

松木/PES 复合材料选择性激光烧结的工艺优化结果:当激光功率为8.8 W、扫描速率为1 800 mm/s、烧结间距为0.1 mm、单层厚度为0.1 mm 时,该复合材料的拉伸强度为5.203 7 MPa、弯曲强度为9.494 5 MPa、冲击强度为1.865 5 kJ/m2,为最优力学强度。

[1] 闫春泽.聚合物及其复合材料粉末的制备与选择性激光烧结成形研究[D].武汉:华中科技大学,2009.

[2] Paul R,Anand S.Process energy analysis and optimization in selective laser sintering[J].Journal of Manufacturing Systems,2012,31(4):429-437.

[3] 赵靖,马文江,曹文斌,等.氮化硅陶瓷粉末的选区激光烧结[J].北京科技大学学报,2006,28(11):1038-1041.

[4] 崔意娟,白培康,王建宏,等.选择性激光烧结复合尼龙粉末的制备及成型机理研究[J].硅酸盐通报,2008,27(1):86-90.

[5] 任继文,彭蓓.选择性激光烧结技术的研究现状与展望[J].机械设计与制造,2009(10):266-268.

[6] 闫春泽,史玉升,杨劲松,等.高分子材料在选择性激光烧结中的应用(Ⅰ):材料研究的进展[J].高分子材料科学与工程,2010,26(7):170-174.

[7] Zeng Weiliang,Guo Yanling,Jiang Kaiyi,et al.Laser intensity effect on mechanical properties of wood-plastic composite parts fabricated by selective laser sintering[J].Journal of Thermoplastic Composite Materials,2013,26(1):125-136.

[8] 姜凯译,郭艳玲,刘祥.选择性激光烧结用原材料研究进展[J].材料开发与应用,2010,25(5):78-81.

[9] Zeng Weiliang,Guo Yanling,Jiang Kaiyi,et al.Preparation and selective laser sintering of rice husk-plastic composite powder and post processing[J].Digest Journal of Nanomaterials and Biostructures,2012,7(3):1063-1070.

[10] Guo Yanling,Jiang Kaiyi,Bourell David L.Preparation and laser sintering of limestone PA12 composite[J].Polymer Testing,2014,37:210-215.

[11] 杨铭.Minitab 用于中心复合设计与数据处理[J].药学服务与研究,2007,7(3):231-234.

[12] 毛君,尹航,崔闯,等.基于Minitab 确定最佳参数的实验设计[J].煤矿机械,2008,29(8):14-16.

[13] Paggi R A,Beal V E,Salmoria G V.Process optimization for PA12/MWCNT nanocomposite manufacturing by selective laser sintering[J].The International Journal of Advanced Manufacturing Technology,2013,66(9/12):1977-1985.

[14] Liao H T,Shie J R.Optimization on selective laser sintering of metallic powder via design of experiments method[J].Rapid Prototyping Journal,2007,13(3):156-162.

[15] 徐大鹏,周建忠,郭华锋,等.覆膜陶瓷粉末的选择性激光烧结工艺研究及参数优化[J].航空精密制造技术,2006,42(6):33-35.

[16] 辛宗生,郭艳玲.SLS 的成形工艺参数对木塑复合材料烧结性能的影响[J].焊接学报,2010,31(8):81-84.

[17] 徐林,史玉升,闫春泽,等.选择性激光烧结铝/尼龙复合粉末材料[J].复合材料学报,2008,25(3):25-30.

[18] 郑海忠,张坚,鲁世强,等.核-壳式纳米Al2O3/PS 复合粒子改性聚苯乙烯的选区激光烧结实验研究[J].复合材料学报,2006,23(1):63-68.

[19] 汪艳,史玉升,黄树槐.激光烧结尼龙12/累托石复合材料的结构与性能[J].复合材料学报,2005,22(2):52-56.

[20] 史玉升,刘锦辉,闫春泽,等.粉末材料选择性激光快速成形技术与应用[M].北京:科学出版社,2002:25-26.