干燥条件对木材干缩力的影响1)

刘建霞 王喜明 郝中保 吴向文

(内蒙古农业大学,呼和浩特,010018)

责任编辑:戴芳天。

木材的干缩性是木材重要的物理性能之一,它直接决定着木材的尺寸稳定性,同时它还是木材原料及其制品变形开裂的根源所在。干缩力是木材在干燥过程中因水分散失发生尺寸上的减小而产生的一种对外作用力和内部应力。木材干缩不均可导致干燥过程中的开裂、翘曲变形等缺陷,准确、快速测量干燥过程中木材的干缩对于提高木材科研水平和木材干燥生产质量、效率具有重要意义。因此了解木材的干缩性能及干缩规律,对研究木材干燥工艺、木材的合理加工和利用有很重要的意义[1-2]。Wang从微观角度研究了橡胶木开裂与干燥应力之间的关系,结果表明,当干燥应力超过木材的横纹抗拉强度时,木材就会开裂[3];程万里[4]采用新开发的压力传感器研究了日本柳杉在干燥过程中的收缩变形;龚蒙[5]、邵卓平[6]、李维桔[7]把电阻应变计直接贴于木材表面来测量木材的弹性常数。但是,在高温、高湿条件下直接贴应变计在湿木材表面来测量干燥过程中的木材干缩及弹性常数并非易事。龚仁梅研究温度对人工林落叶松木材干缩的影响,认为随着干燥温度升高,弦、径向干缩率均呈减小的趋势[8];电阻应变计式木材干缩传感器实现了干燥过程中木材干缩的连续在线测量[9];木材干燥过程中应力的检测装置可直接、适时、连续测定伴随木材干燥过程中的收缩应力[10]。这些研究在探索木材干缩性能方面发挥了重要的作用。

本研究使用一种拉力传感器,将木材尺寸减小产生的外部拉力作用于传感器上,再通过测试此种力的大小确定木材干缩时产生的干缩力的大小。该方法解决了现有技术不能准确、快速地测出木材干燥过程中因水分散失产生的干缩力大小的问题。为了更好地研究和探索木材在干燥过程中的木材干缩和干燥条件之间的关系,本实验基于一个悬臂梁结构设计的设备试验原理,着重研究木材干燥过程中不同规格试材在不同干燥条件下的干缩力。

1 材料与方法

1.1 材料

樟子松(P.sylvestris),产自俄罗斯。所选试材为无节、无腐朽、无毛刺的弦切板,初含水率为80%~90%。

将原木锯解成15 cm 厚的圆盘,然后以30 mm等间距锯切,产生弦切板,将试材的小部分心材和边材剔除,再按照25、50 mm 的边长随机制取长方体,每个规格重复3 次,制作误差不超过0.5 mm。试件规格是30 mm×30 mm×25 mm 和30 mm×30 mm×50 mm。将制作好的试件装在密封袋放入冰柜中-20℃冷冻储藏。

1.2 设备

电热恒温鼓风干燥箱,型号为DHG-9040BS,控温范围:50~300 ℃,由天津宏诺仪器有限公司制造;拉力传感器,型号为TJL-1,由安徽蚌埠天光传感器公司制造,量程为500 N,工作温度-10~60 ℃,示值误差≤满量程的0.2%;A/D 转换器,型号为TY5S,由安徽蚌埠天光传感器公司制造;自制夹具,用于固定木材试件;自制螺纹杆,在整个设备中起连接作用;自制不锈钢支架,用于把干燥箱置于一个操作台上。

1.3 方法及原理

试件从冰柜中取出后放在室温环境中解冻3 h,与自制夹具相互粘接,其粘接面在木材的纵向,横向用胶作封端头处理,其中自制夹具与试件的接触面积约为166 mm2;试件与夹具粘好放在室温环境中冷却24 h,装于密封袋内,冷却的过程中试件会失掉很多自由水;将已经达到最大胶黏强度的试件和夹具一同固定于烘箱内,此时试件内只有结合水存在,其含水率已经降到纤维饱和点30% 以下。

螺纹杆及夹具设计采用悬臂梁式结构,如图1所示,其一端被固定于固定端,自由端受到外力(F)作用时可以自由移动。

图1 试验原理示意图

木材试件所受干缩力关系表示如下:σ=F/A。式中:σ 为干缩力(MPa);F 为试件受力(N);A 为横截面积(mm2)。

木材试件所受的干缩力与试件所受拉压力成正比,与木材试件横截面积成反比。因此,在已知木材试件横截面积的前提下,通过其所受拉压力可知木材的干缩力。

2 结果与分析

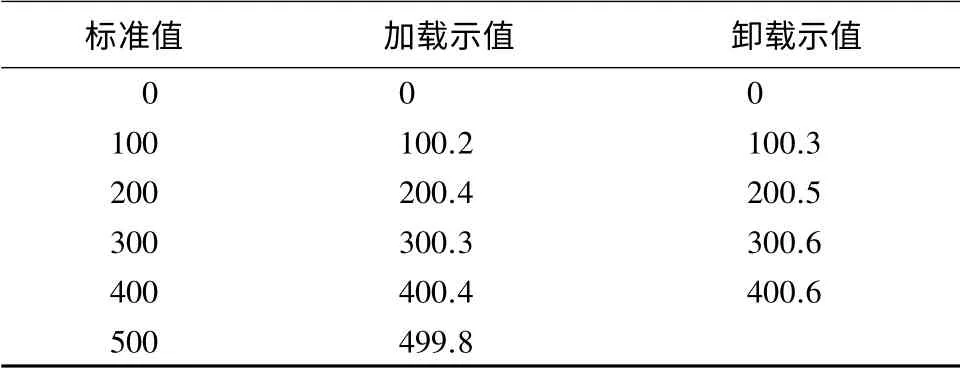

2.1 测试设备中传感器标定

为检验力学传感器的测试准确性,除进行常规检验外,试验还需要对力学传感器进行加载,考查其灵敏度(见表1)。结果表明,相同条件下,传感器重复加载、卸载,应力传感器负荷基本达到相同的值,为此,可以确认该力学传感器可以正常运行和使用。

表1 传感器应力测试结果 N

在今后的试验中,将利用该力学传感器在相应环境下测试木材干燥过程中所发生的干缩力。

2.2 干缩力的测试

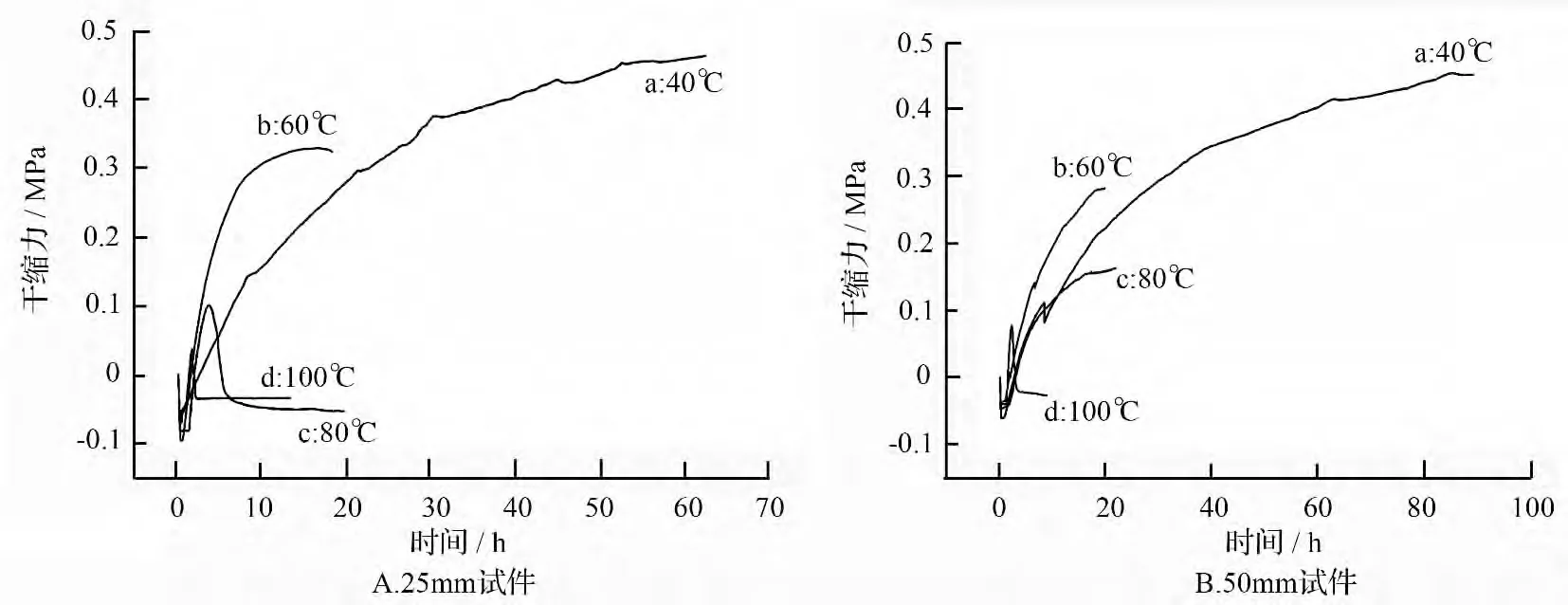

25、50 mm 厚试件各温度条件下的干缩力变化见图2。可知木材干缩大致可分为以下3 个阶段。热胀阶段:木材试件同特制夹具一起放入干燥箱组装后,接通电源,仪表清零后,干燥箱升温过程中,木材试件受热膨胀,导致力学传感器受压,仪表显示为负,负向数值的绝对值一直增大,后又趋向零减小。干缩阶段:木材试件受压负向达到最大时,开始发生收缩,传感器受拉,仪表显示为正,随着时间的增加,数值一直增大,开始增加的很快,之后缓慢增加。平衡阶段:在恒温条件下,2~3 h 内,仪表数值变化不明显,基本趋于稳定。

可以看出,从40~100 ℃的范围内,随着温度的增加,干缩力急剧上升;对于同一厚度的樟子松试件来说,随着干燥过程的进行,温度越高,樟子松木材达到最大干缩力所需时间越短,干缩力变化越明显;温度越高,木材在干缩阶段所受最大干缩力却相对越小。这是因为对平均含水率相同的试件来说,在干燥初期,高温介质中干燥的试件比在低温介质中干燥试件的干燥速度快,从而使得前者的含水率梯度高于后者,也就是说,在温度高的介质中干燥的试件,其干缩要先于在温度低的介质中,所以温度越高,樟子松木材达到平衡所需时间越短,干缩力变化越明显。

试件的干缩力最初是负值,即对力学传感器产生压应力,是试件在热处理过程中产生热膨胀引起的;图中曲线的小范围波动是由系统误差造成的,试件的个体差异性产生的误差对试验也有一定的影响。

图2A、图2B 对比可知,薄试件干缩力变化较厚试件明显,因为薄试件水分传导速度较快,发生的干缩就快,在干燥过程中其表层及以下各层形成的干缩力也就越明显。

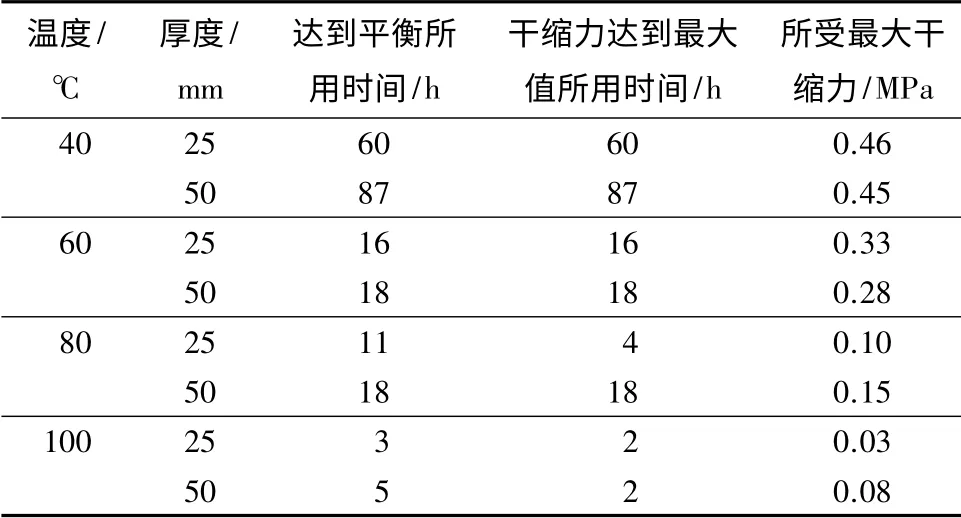

表2 不同温度及厚度的试件干缩力测试参数

从表2可以看出,40 ℃条件下,25 mm 试件干缩力达到最大和达到平衡所需的时间均为60 h,50 mm试件干缩力达到最大所需的时间为87 h,前者明显少于后者,但二者的最大干缩力基本相同。60 ℃条件下,25 mm 试件干缩力达到最大所需的时间为15 h,50 mm 试件干缩力达到最大所需的时间为20 h,前者明显少于后者;二者所受的最大干缩力,前者略大于后者。80 ℃条件下,25 mm 试件干缩达到平衡只需要5 h,50 mm 试件干缩达到平衡需要20 h,且达到最大干缩力所需的时间,前者明显少于后者;但是所受的最大干缩力,后者明显大于前者。100 ℃条件下,25 mm 试件干缩达到平衡只需要2 h,50 mm试件干缩达到平衡需要3 h,且达到最大干缩力所需的时间,前者明显少于后者;但是所受的最大干缩力,后者明显大于前者。

图2 同一厚度不同温度下试件的干缩力与时间的关系

图3 同一温度不同厚度试件的干缩力与时间的关系

由图3可知,试件厚度不同,干缩力—时间发展曲线各异,温度高的条件下,干缩力上升急剧;并且随着干燥过程的进行,木材试件含水率降低,干缩力逐渐增大,而100 ℃下干缩力上升速度基本相同。与图3A 相比较,图3B 的热处理过程中,相同条件下,所发生的干缩大致相同。而图3D 的干燥过程中,试件干缩力达到最大后又急剧下降至稳定发展,该现象可能是在热处理过程中,应力集中造成的沿木射线方向的辐射裂纹所致,这需在今后的研究中进一步证实。图3C 中,25 mm试件应力达到最大又急剧下降,而50 mm 试件未发生此现象,可能是因为在热处理过程中薄试件较厚试件易发生裂纹所致,在今后的研究中会进一步证实。

试件所受的干缩力最初形成负值,即对力学传感器产生压应力,此现象应是试件在热处理过程中产生的热膨胀所引起;图中曲线的小范围波动是由于系统误差造成;试件的个体差异性产生的误差对试验也有一定的影响。

在干缩阶段,樟子松试件随温度的增加发生热胀现象,产生压应力,后表层含水率先降到纤维饱和点以下而发生干缩;随着干燥过程的继续,水分传导速度增快,应力也逐渐增大到一个最大值,此时内外层的干缩力达到平衡。整个过程中薄试件变化较明显于厚试件。这是因为对平均含水率相同的试件来说,薄试件水分传导速度较快,发生的干缩就快,在干燥过程中其表层及以下各层的干缩力也就越大。

3 结论

本试验探究了从40~100 ℃的范围内,随着温度的增加,木材干缩力随时间的变化关系。试验结果表明:同一厚度条件下,温度高的试件达到平衡所需时间比温度低的试件达到平衡所需试件短,干缩力变化也较温度低的明显;但达到平衡时木材干缩力相对小于温度低的试件。同一温度条件下,薄试件所受干缩力要明显大于厚试件所受干缩力,且达到最大干缩力所需的时间明显少于厚试件。

[1] 全山虎,庞凤艳.温度对落叶松小径木异型材弦向干缩系数的影响[J].森林工程,2012,28(6):11-14.

[2] 林海,王岩.PF 预聚物合成工艺对杨木理化性能的影响[J].林业机械与木工设备,2013,41(1):30-32.

[3] Hsiu Hwa Wang ,Youngs Robert L .Dyring stress and check development in the wood of two oaks[J].Lawa Journal,1996,17(1):15-30.

[4] 程万里,刘一星,師岡敏朗,等.高温高压蒸汽干燥过程中木材的收缩应力特征[J].北京林业大学学报,2005,27(2):101-106.

[5] 龚蒙.用电阻应变法测定木材顺纹抗压弹性常数的研究[J].林业科学,1995,31(2):189-192.

[6] 邵卓平,祝山.电阻应变法测定杉木弹性常数的研究[J].安徽农业大学学报,2000,28(4):32-35.

[7] 李维桔.木材弹性及木材干燥应力Ⅱ:木材干燥应力[J].南京林产工业学院学报,1983(2):107-122.

[8] 龚仁梅,徐金利,周萍.汽蒸时间对木材弦、径向干缩的影响[J].林业科技,1997,22(2):41-42.

[9] 涂登云.马尾松板材干燥应力模型及应变连续测量的研究[D].南京:南京林业大学,2005.

[10] 程万里,師岡敏朗,刘一星,等.木材干燥过程中应力的检测装置及方法:中国,CN101149370[P].2008-03-26.