Ti6Al4V钛合金脉冲激光抛光微裂纹产生机理与尺寸特征研究

白浩,,董霞,王彬,刘红忠,卢秉恒

(西安交通大学机械制造系统工程国家重点实验室, 710049, 西安)

Ti6Al4V钛合金脉冲激光抛光微裂纹产生机理与尺寸特征研究

(西安交通大学机械制造系统工程国家重点实验室, 710049, 西安)

为研究脉冲激光抛光过程中微裂纹产生机理及抛光主要参数对微裂纹尺寸特征的影响规律,建立了脉冲激光抛光温度场与应力场的有限元计算模型。在有限元模型建立过程中,采用温度场与应力场的顺序耦合方式,考虑了相变潜热和随温度显著变化的材料参数,得到了温度场与应力场在时间上和空间上的变化规律。通过温度场、应力场以及Ti6Al4V钛合金的凝固过程分析,揭示了Ti6Al4V钛合金激光抛光过程中微裂纹产生机理与尺寸特征规律。通过脉冲激光抛光实验验证有限元计算模型的有效性,结果表明:Ti6Al4V钛合金激光抛光微裂纹产生于Ti6Al4V钛合金的凝固时刻,微裂纹的宽度决定于Ti6Al4V钛合金凝固时刻热应力引起的塑性变形,微裂纹的深度决定于Ti6Al4V钛合金激光抛光熔池深度;激光功率是微裂纹尺寸特征的主要影响因素,激光功率增大时微裂纹宽度及深度均显著增大;在脉冲激光抛光中可通过外加预热的方式减缓熔融态金属的冷却速度,以减小抛光后的表面裂纹,有效减小微裂纹尺寸特征。

钛合金;激光抛光;温度场;应力场;微裂纹产生机理;微裂纹尺寸特征

激光抛光是一项新兴的材料表面处理技术,可实现复杂型面的精密抛光、微区与选区抛光[1-2],不受材料强度、硬度[3-4]等性能的影响。激光抛光优良的工艺柔性结合金属增材制造可实现复杂金属件的快速制造与抛光[5]。国外学者通过实验的方法研究激光功率、抛光速度、光斑重叠度对表面粗糙度的影响规律[6-9],结果表明,通过激光抛光,Ti6Al4V钛合金表面粗糙度由1 μm减小到0.16 μm。金属脉冲激光抛光过程是一个金属表面瞬时熔化、凝固的过程,温度场变化剧烈,金属材料内部及表面产生显著残余应力,导致抛光表面产生微裂纹[10],严重降低金属抛光件的使用性能。

本文利用Abaqus通用有限元软件,建立了Ti6Al4V钛合金脉冲激光抛光温度场与应力场的计算模型,分析了Ti6Al4V钛合金脉冲激光抛光过程的温度场、应力场及Ti6Al4V钛合金微裂纹的产生机理,评估了微裂纹的尺寸及其影响因素。

1 激光抛光的计算模型

1.1 温度场的数学模型

激光抛光过程涉及金属材料的熔化,整个激光抛光过程伴随着热量在金属材料之间及材料与环境之间的传导,能量的传导遵循能量守恒定律,其热传导行为可表示为[11]

(1)

(2)

式中:C为材料比热容;ρ为材料密度;λx、λy和λz分别为材料x方向、y方向和z方向的导热系数;qV为单位体积散失的热量;qg为激光功率密度;T0为材料的初始温度;T为t时刻的材料表面温度。

在金属材料脉冲激光抛光过程中,材料的外表面存在热对流及热辐射作用,边界条件可表示为

(3)

式中:Ts为材料的表面温度;Text为环境对流热气体的温度;h为对流换热系数;σ为玻耳兹曼常数;ε为热辐射系数;ke为材料的导热系数。

用模型中材料在不同温度区段内的焓值变化来处理潜热问题,焓值的表达式为

(4)

式中:C(T)为材料的比热容;ρ为材料密度;H为热焓。

1.2 应力场的数学模型

在脉冲激光抛光中,采用非线性热弹塑性有限元模型,分析其应力、应变、应力与应变之间的本构方程可描述为

(5)

(6)

式中:αij是随温度变化的热膨胀系数;Tk是参考温度。

1.3 热源模型

激光抛光过程中熔池尺寸小,高斯面热源模型与实际情况更为相符,激光以热流密度的形式施加到金属材料的表面,且热流密度服从高斯分布

(7)

(8)

式中:q(r)为半径r处的表面热流;ω为光斑半径,即为热流密度降为光斑中心热流密度的1/e2处到光斑中心的距离;A为材料对激光的吸收率;P为激光功率;r为材料表面上一点到光斑中心的距离;v为光斑扫描速度;t为激光作用时间。

1.4 有限元计算模型

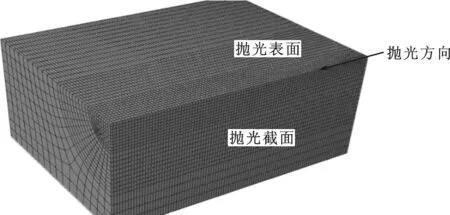

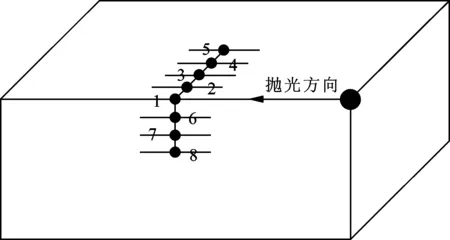

金属材料激光抛光涉及热辐射、热对流、材料的熔化与蒸发、表面微观形貌的变化等因素,在Ti6Al4V钛合金脉冲激光抛光有限元模型建立过程中,因为激光抛光是一种精细抛光工艺,Ti6Al4V钛合金原始粗糙度忽略不计。脉冲激光抛光过程是一种瞬时熔化、凝固的过程,熔池形成时间在10-2s范围内,可以忽略材料的蒸发、熔融态金属的流动。Ti6Al4V钛合金脉冲激光抛光有限元模型如图1所示,模型尺寸为1 mm×1.5 mm×2 mm,采用自适应网格划分方法,数值计算过程中热单元采用DC3D8,应力求解单元选择C3D8R的网格类型,有限元模型中共有37 100个单元。

图1 脉冲激光抛光有限元模型

2 计算结果与分析

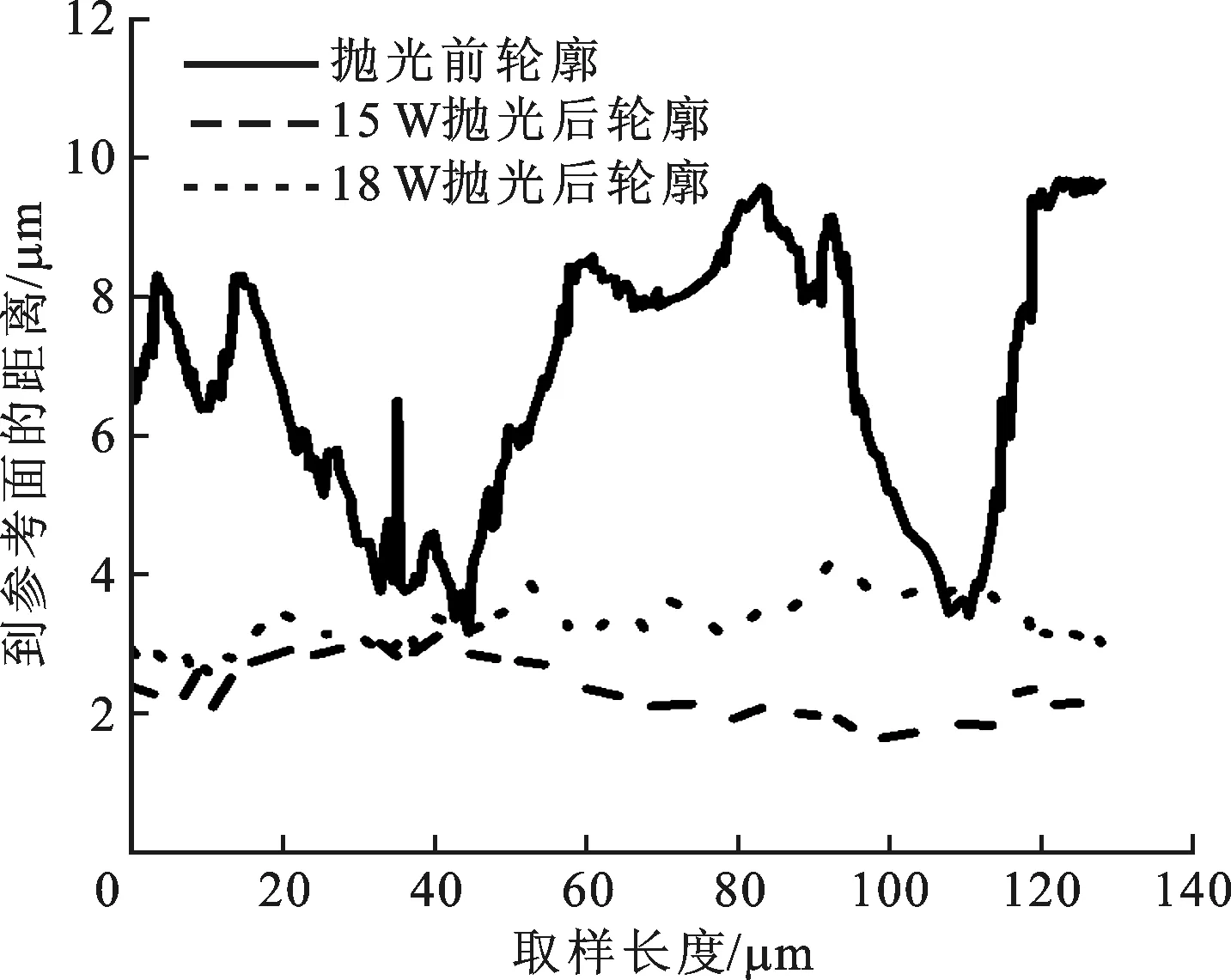

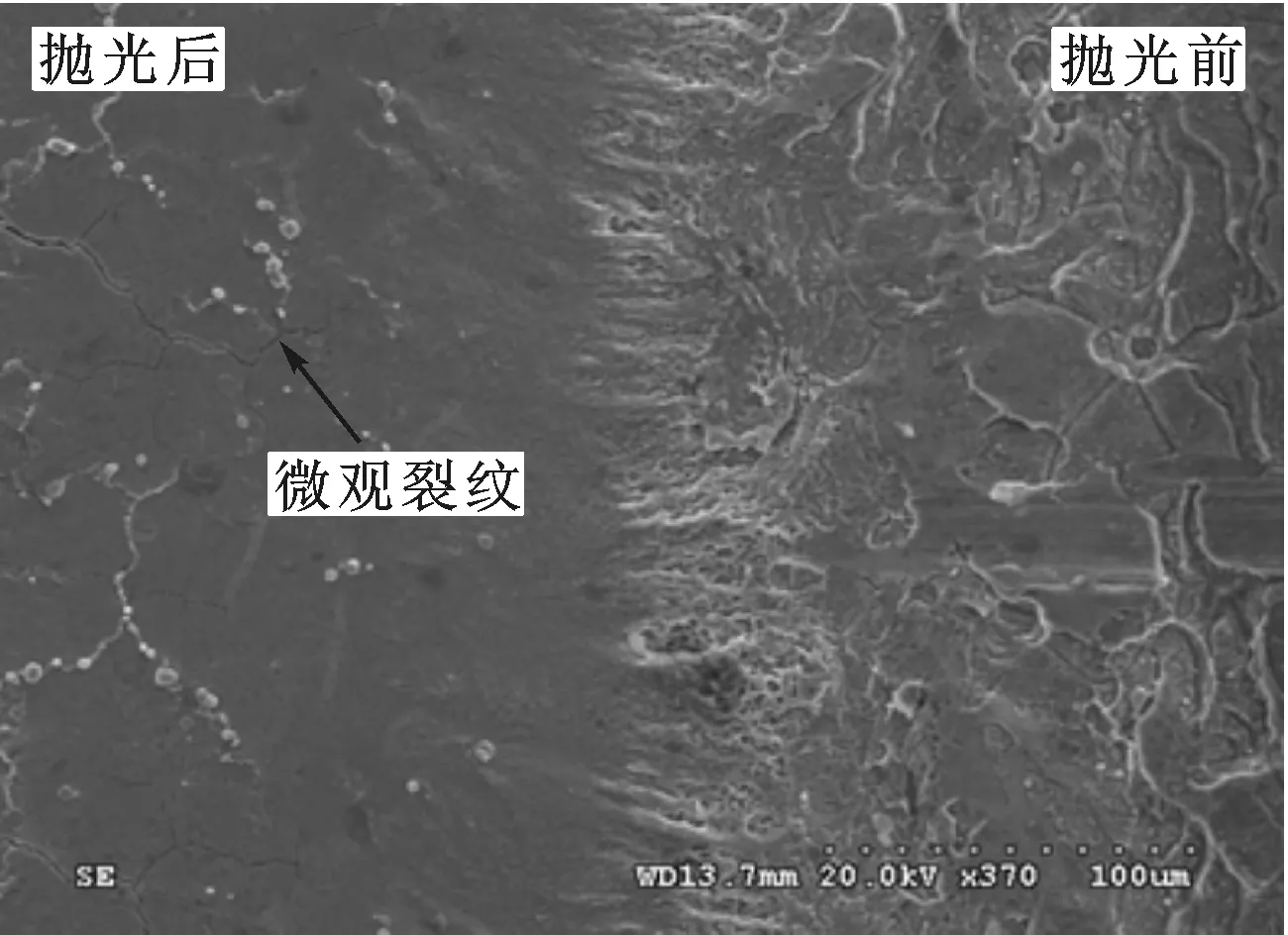

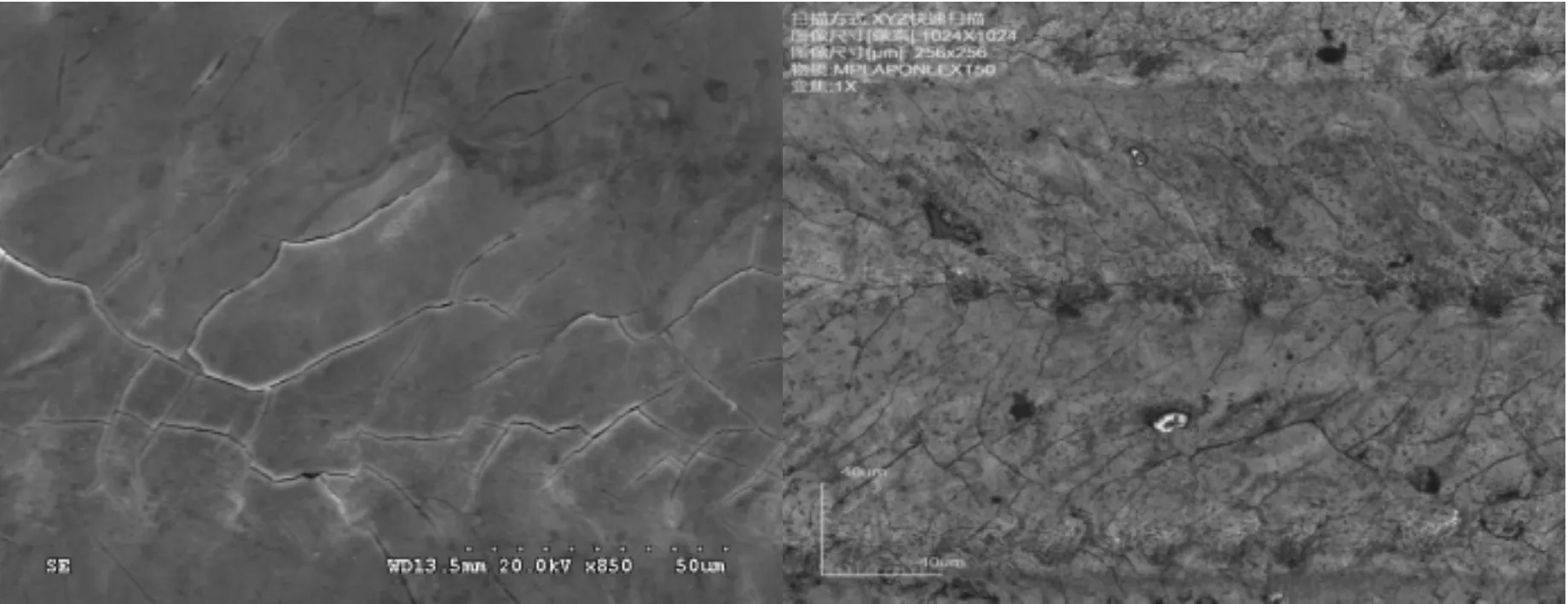

图2a为脉冲激光抛光前后试件表面轮廓曲线的变化规律,从图中可以看出,脉冲激光抛光可有效减小抛光表面的粗糙度,在激光功率为15 W时,激光抛光效果显著,Ti6Al4V钛合金表面粗糙度从1.6 μm提高到0.5 μm。图2b为脉冲激光抛光前后Ti6Al4V钛合金表面形貌,可以看出,脉冲激光抛光可有效减小表面粗糙度,提高表面质量,但抛光面内出现了微观裂纹。为此,需分析激光抛光过程中,模型表面、截面上的温度、应力变化过程及对微裂纹产生的作用机理。

(a)激光抛光前后表面轮廓

(b)Ti6Al4V钛合金激光抛光表面形貌图2 激光抛光表面轮廓及表面形貌

2.1 激光抛光微裂纹产生机理

垂直于激光抛光方向,在激光抛光有限元模型的表面取均匀间距为0.1 mm的5个节点作为研究对象,在截面方向取间隔分别为0.025 mm的4个节点作为研究对象见图3。图4所示为激光抛光表面上各个节点的温度、应力过程。

图3 激光抛光节点位置

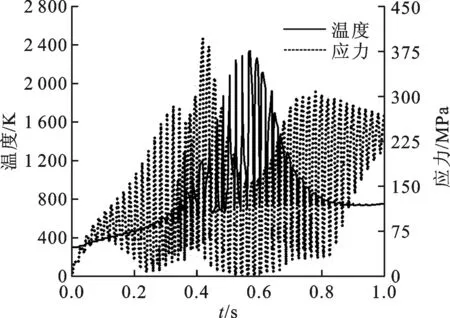

从图4a中可以看出,在0.56 s时,激光光斑中心处温度达到并超过Ti6Al4V钛合金熔点1 961 K,最高温度达到2 273 K;距激光中心0.1 mm节点处温度达到1 961 K,见图4b;当距离激光光斑0.2 mm时,最高温度不超过1 473 K,Ti6Al4V钛合金表面不可能形成熔池,不再形成抛光效果,见图4c。

(a)节点1

(b)节点2

(c)节点3图4 抛光面内节点温度和应力变化过程

抛光时,在脉冲激光作用下,Ti6Al4V钛合金表面应力过程表现出振荡特征。在0.42 s时,节点1的温度为871 K,应力为398 MPa。Ti6Al4V钛合金在873 K时,弹性模量为76 GPa,屈服强度为212 MPa[12],断裂强度为491 MPa[13],此时的热应力可表现为Ti6Al4V钛合金的塑性变形,不会导致Ti6Al4V钛合金产生表面裂纹。随激光抛光过程的进行,在0.52~0.63 s期间,激光光斑对节点1的直接加热作用,在节点1处出现Ti6Al4V钛合金熔池,因为熔融金属良好的流动性,不会在熔池中产生裂纹。在0.63 s时,激光光斑离开节点1,该区域温度降低至1 953 K,节点1的熔池开始出现凝固结晶。随激光抛光继续,节点温度降低,材料强度逐渐增大,当0.73 s时,节点1区域应力稳定在280 MPa。该温度下Ti6Al4V钛合金弹性模量为56 GPa,屈服强度为89 MPa[12],断裂强度为252 MPa[13],热应力大于材料的断裂强度,产生微裂纹,且金属溶液的流动性较差,不能对裂纹予以补充。随着温度继续降低,Ti6Al4V钛合金的弹性模量、断裂强度升高,热应力不足以使之产生微裂纹,最主要的是,Ti6Al4V钛合金结晶过程中产生的微裂纹释放了抛光过程中的应力,其他位置不再形成微裂纹。

从图4b中节点2的温度、应力变化过程看出,在0.58~0.59 s时,节点2的温度为1 961 K以上,最高温度为2 055 K;在0.59 s时,节点2的温度降至1 961 K,发生结晶裂纹。

从图4c中节点3的温度、应力变化过程看出,最高温度为1 373 K,没有超过Ti6Al4V钛合金的熔点,不会发生结晶裂纹。

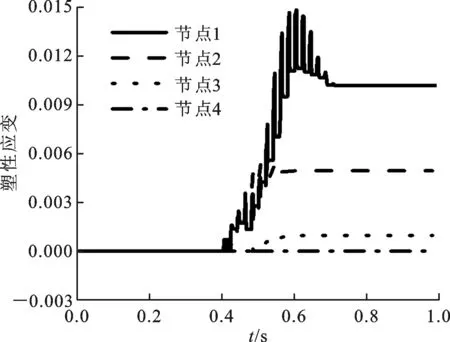

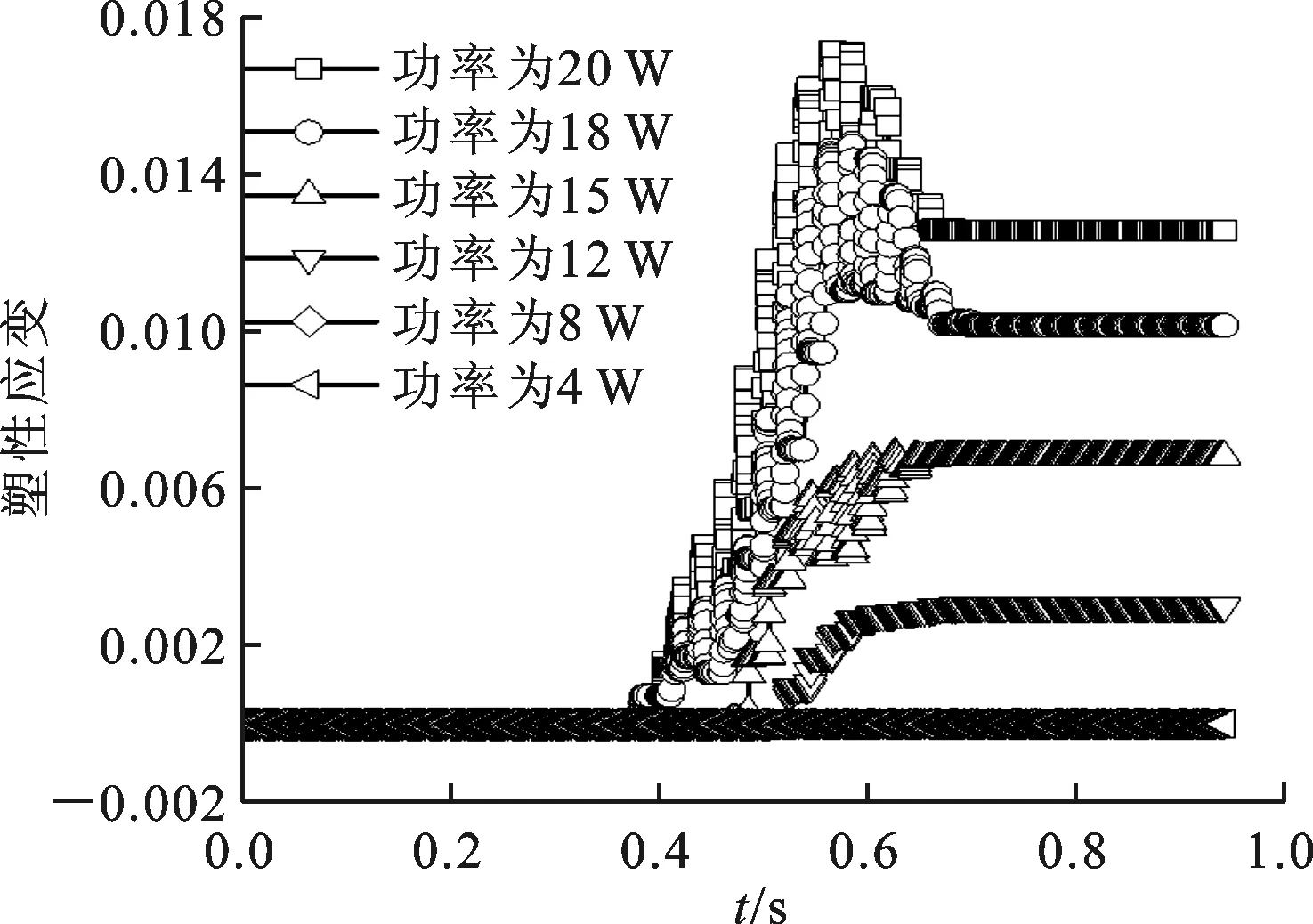

从图5所选节点的塑性应变过程可以看出,激光光斑中心处的塑性应变(相对量)最大,在0.62 s时达到了0.014。从图4的分析中看出,在0.62 s时,Ti6Al4V钛合金处于凝固结晶过程中,其塑性、强度最低,此时的塑性应变完全表现为微裂纹的宽度。

图5 节点的塑性应变

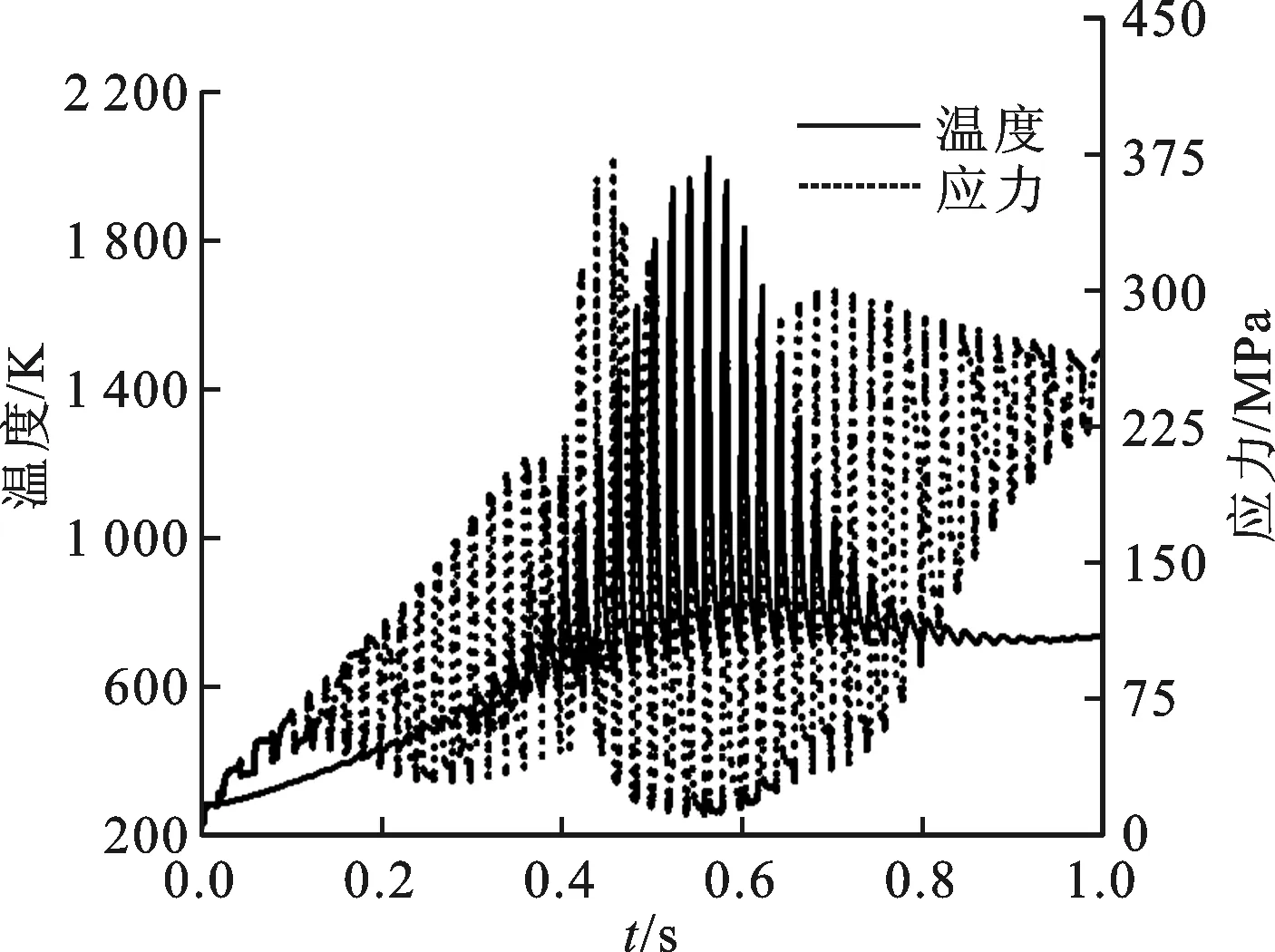

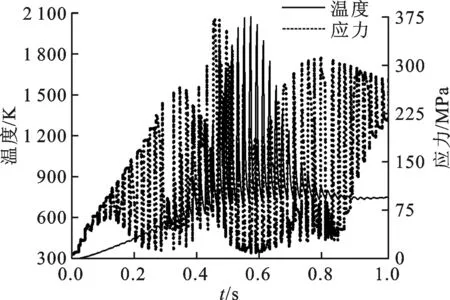

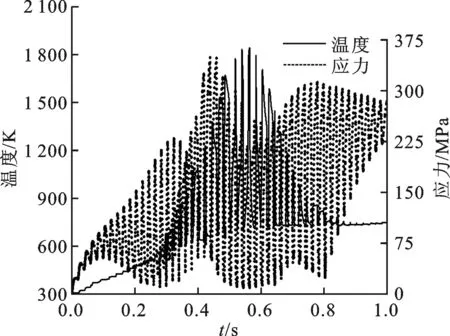

图6所示为激光抛光截面上节点的温度、应力变化过程,激光功率为18 W,激光抛光速度为1.8 mm/s。从图6可以看出,节点6在0.58~0.62 s时,由于激光的加热作用,Ti6Al4V钛合金表面温度超过1 953 K,形成抛光熔池。从图6中看出,距离激光光斑中心0.025 mm的节点7在整个激光作用过程中,最高温度不超过2 173 K。脉冲激光抛光数值计算结果表明,在该抛光参数下,激光抛光熔池深度不超过0.05 mm。在节点6达到熔化温度1 953 K之前,以及节点温度降低至1 953 K之后,Ti6Al4V钛合金所受最高应力为370 MPa,不足以使Ti6Al4V钛合金超过所处温度的断裂强度而发生开裂,激光抛光微裂纹的产生以结晶开裂为主。

(a)节点6

(b)节点7图6 截面内节点温度和应力变化过程

从图6中节点7的温度、应力变化过程看出,最高温度不超过1 961 K,因此可以判断熔深不超过0.05 mm。根据以上分析,激光抛光微裂纹以结晶裂纹为主的结论,可以根据熔池深度判断,即裂纹深度不超过0.05 mm。

2.2 激光功率对微裂纹尺寸特征的影响

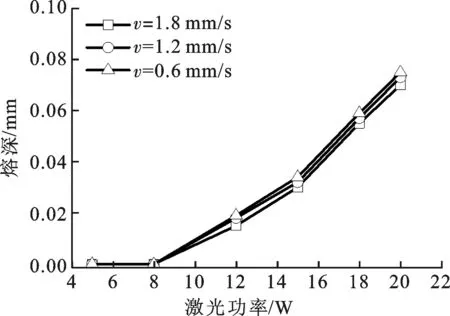

在脉冲激光抛光中,激光功率对产生表面微观裂纹有非常显著的作用。图7a为节点1在不同激光功率、不同抛光速度下所形成的熔池最大深度的有限元模拟结果。从图中可以看出,在激光功率为8 W以下,Ti6Al4V钛合金表面不会形成熔池,也就没有激光抛光效果;在激光功率超过8 W后,Ti6Al4V钛合金表面形成不同深度的熔池,熔池深度对激光功率的变化极度敏感。从图7a中还可以看出,在所考察的激光抛光速度范围内,抛光速度的变化对Ti6Al4V钛合金表面熔池深度没有特别显著的影响。

根据2.1节对裂纹深度的讨论,微裂纹的深度尺寸特征决定于熔池深度,因此随激光功率的增加,激光对Ti6Al4V钛合金表面的强烈热作用形成的熔池深度显著增加,同时也引起微裂纹深度的显著增加。

(a)激光功率对熔深的影响

(b)激光功率对塑性应变的影响图7 激光功率对微裂纹尺度的影响规律

在不同激光功率作用下,Ti6Al4V钛合金表面考察节点1最大塑性应变见图7b。从图中看出,随着激光功率的增加,塑性应变显著增加,从激光抛光微裂纹产生机理的分析可知,塑性应变决定了微裂纹的宽度尺寸特征。

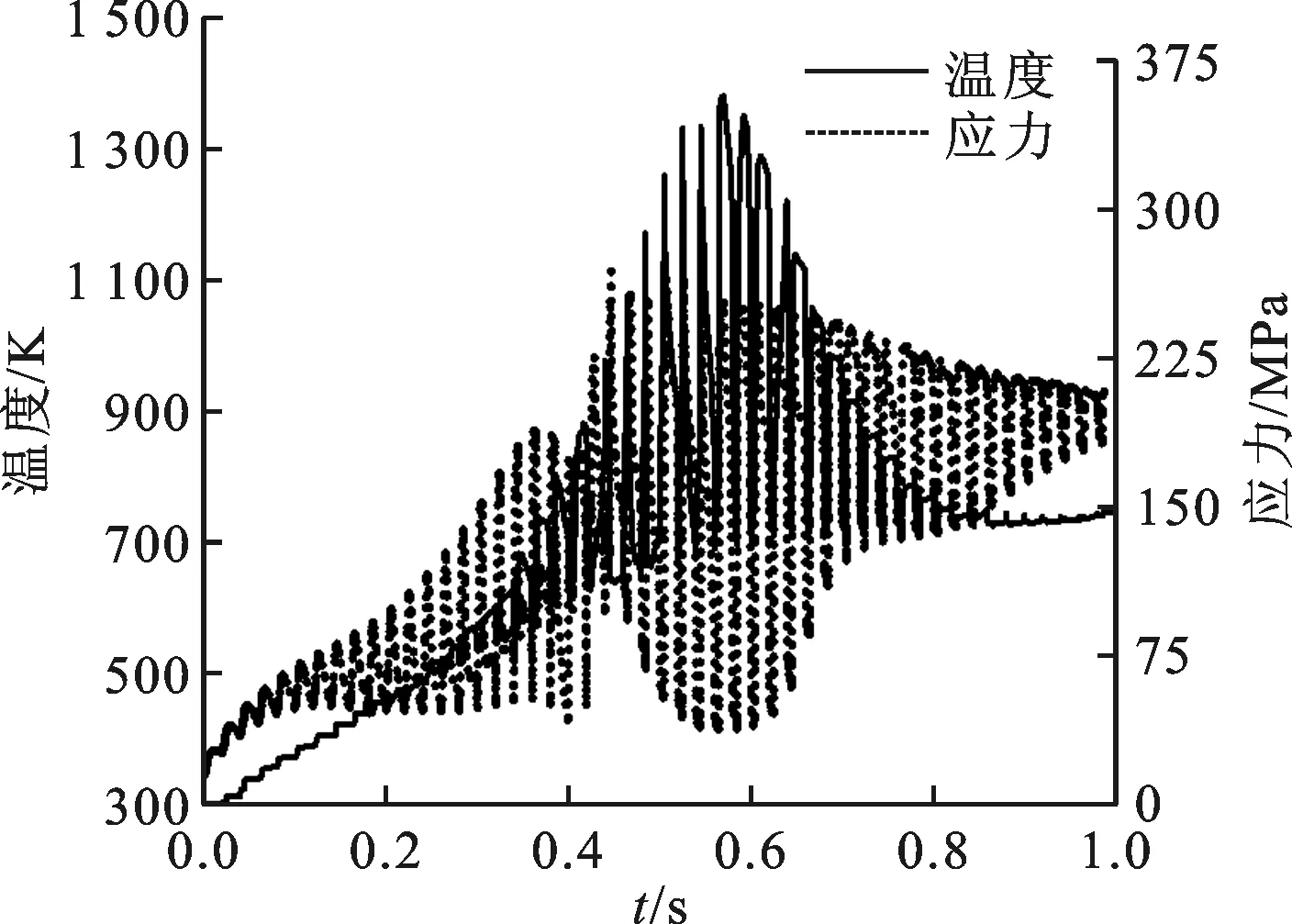

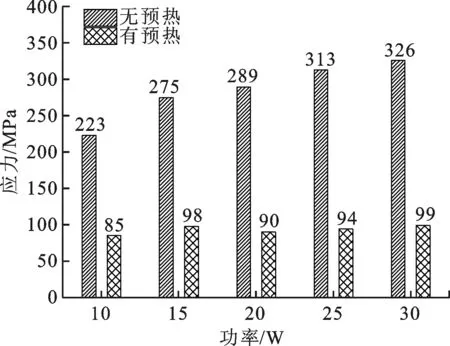

2.3 预热工艺对微裂纹尺寸特征的影响

脉冲激光抛光中微观裂纹的存在将会影响抛光试件的应用。为减小抛光表面的微观裂纹,在脉冲激光抛光的数值计算中,通过预加温度场的方式,减小脉冲激光抛光中熔融态金属与环境的温差,通过减小过冷度的方法减小熔融态金属的冷却速度,改变脉冲激光抛光的应力状态,减小表面微观裂纹的产生。图8a为不同功率下脉冲激光抛光后表面在有无外加温度场条件下的应力状态,可见有预热抛光表面最大应力显著减小;图8b为有无外加温度场条件下激光抛光后节点塑性应变的变化,相同节点的塑性应变在外加温度场作用下得到显著降低,即微观裂纹得到了显著改善。

(a)对抛光表面应力的影响

(b)对节点塑形应变的影响图8 预热对激光抛光的影响

3 实验验证与激光抛光表面组织

3.1 数值模拟的实验验证

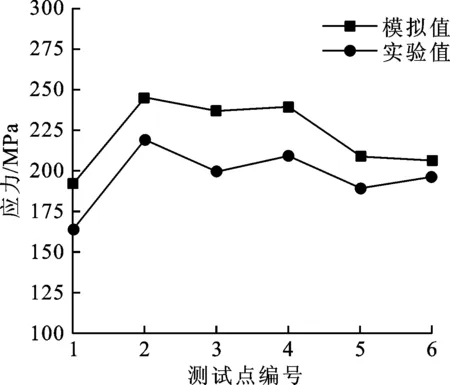

将Ti6Al4V钛合金切割成10 mm×10 mm×5 mm的试样,抛光前试样需进行去应力处理,使其处于无应力状态。将无应力状态的试样置于丙酮溶液中进行超声波清洗,冲洗干净并晾干。用钇铝石榴石晶体(Nd:YAG)毫秒激光器,频率为50 Hz、脉冲宽度为0.2 ms,调整该激光器功率与抛光速度,在氮气保护下完成抛光。抛光完成后,用型号为X-350A的X射线衍射分析仪测定不同参数下试件抛光后的表面应力,进行有限元模拟与实验研究的比对。

实验及数值模拟均选择激光器的功率为15 W,抛光速度为1.2 mm/s,抛光后测定抛光表面的应力并与模拟值对比,结果如图9所示。激光抛光后试件表面产生显著残余应力,虽然通过数值模拟得到的应力整体上要大于实验值,但两者之间相差在12%以内,验证了计算模型的正确性。通过该模型可研究不同参数下金属材料激光抛光过程中的温度场与应力场,实现金属材料抛光过程的参数优化。

图9 模拟值与实验值的对比

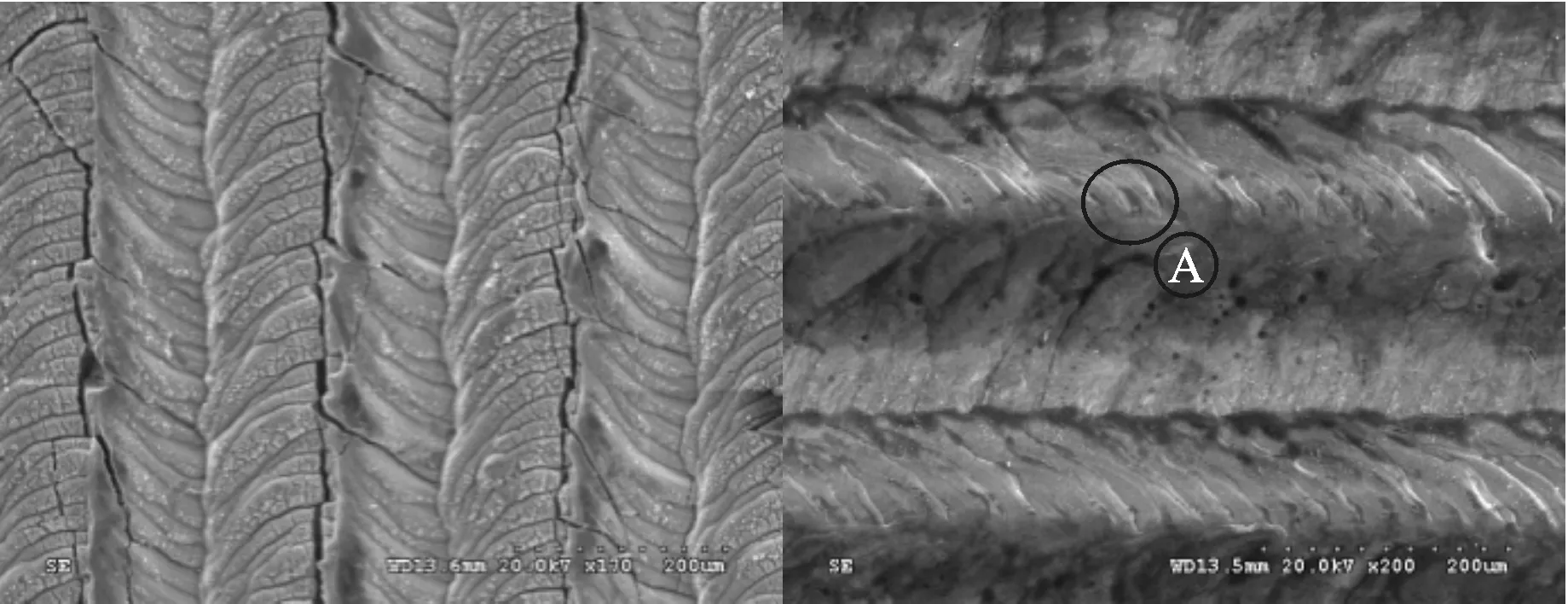

3.2 激光抛光之后的表面微裂纹

(a)功率为20 W表面微裂纹 (b)功率为12 W表面微裂纹

(c)A处微裂纹局部放大图 (d)功率为10 W表面微裂纹图10 抛光表面微裂纹情况

脉冲激光抛光后表面及截面内的微观裂纹如图10所示。图10a显示激光功率为20 W、抛光速度为1.8 mm/s、抛光频率为50 Hz时多道激光抛光后的表面裂纹,裂纹均位于脉冲激光中心扫过的区域,其裂纹最大宽大可达到19 μm,与数值计算得到的裂纹宽度相吻合。图10b显示激光功率为12 W、抛光速度为1.8 mm/s、抛光频率为50 Hz时抛光表面的SEM图,图10c为图10b激光光斑中心的局部放大图,可见裂纹主要位于脉冲激光光斑扫过的区域,且裂纹宽度接近2.5 μm,与数值计算结果接近。图10d显示激光功率为10 W、抛光速度为1.8 mm/s、抛光频率为50 Hz时多道激光抛光后的表面裂纹,可见裂纹均位于脉冲激光中心扫过的区域,抛光后表面裂纹最大宽度小于1 μm,取得了良好的抛光效果。

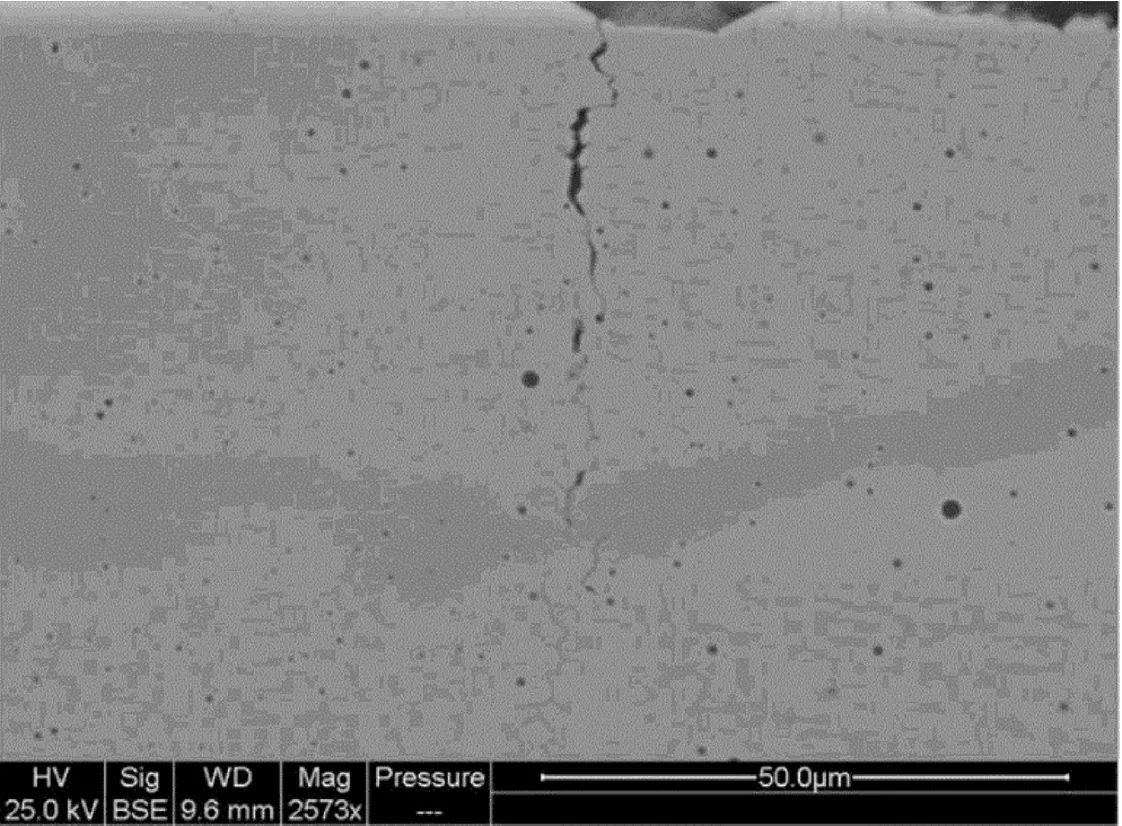

图11为截面方向的微观裂纹,激光功率为15 W,抛光速度为1.8 mm/s,抛光频率为50 Hz,抛光后截面内微观裂纹深度达到35 μm,与脉冲激光抛光后通过熔深确定出的微裂纹最大深度吻合较好,验证了脉冲激光抛光微裂纹数值计算的正确性。

图11 抛光截面方向的微裂纹

4 结 论

本文采用数值模拟和实验的方法,研究了Ti6Al4V钛合金脉冲激光抛光过程的微裂纹产生机理与尺寸特征,得到了温度场与应力场在时间上和空间上的变化规律,通过温度场、应力场以及Ti6Al4V钛合金的凝固过程分析,揭示了Ti6Al4V钛合金激光抛光过程中微裂纹产生机理与尺寸特征规律。

(1)根据脉冲激光抛光中Ti6Al4V钛合金应力场与温度场的计算结果,研究了微观裂纹的开裂时间,指出脉冲激光抛光中微裂纹产生于Ti6Al4V钛合金的凝固时刻,此时应力大、温度高导致的结晶金属材料强度低是造成开裂的主要原因。

(2)激光抛光后表面微裂纹的宽度取决于Ti6Al4V钛合金凝固时刻热应力引起的塑性变形,微裂纹的深度取决于Ti6Al4V钛合金激光抛光熔池深度。脉冲激光抛光中激光功率是微裂纹尺寸特征的主要影响因素,激光功率增大时微裂纹宽度及深度均显著增加。

(3)在数值计算中,通过外加温度场明显地减小了脉冲激光抛光过程中的表面应力,塑性应变也有显著减小,即在脉冲激光抛光中可通过外加温度场预热的方式减缓熔融态金属的冷却速度,减小抛光后的表面裂纹。

[1] PFEFFERKORN F E, DUFFIE N A, LI X, et al. Improving surface finish in pulsed laser micro polishing using thermocapillary flow [J]. CIRP Annals: Manufacturing Technology, 2013, 62(1): 203-206.

[2] CHOW M T C, HAFIZ A M K, TUTUNEA-FATAN O R, et al. Experimental statistical analysis of laser micropolishing process [C]∥Proceeding of 2010 International Symposium on Optomechatronic Technologies. Piscataway, NJ, USA: IEEE, 2010: 1-6.

[3] UKAR E, LAMIKIZ A, LPEZ DE LACALLE L N, et al. Laser polishing of tool steel with CO2laser and high-power diode laser [J]. International Journal of Machine Tools and Manufacture, 2010, 50(1): 115-125.

[4] KUMSTEL J, KIRSCH B. Polishing Titanium- and Nickel-based alloys using CW-laser radiation [J]. Physics Procedia, 2013, 41: 362-371.

[5] LAMIKIZ A, SNCHEZ J A, LPEZ DE LACALLE L N, et al. Laser polishing of parts built up by selective laser sintering [J]. International Journal of Machine Tools and Manufacture, 2007, 47(12/13): 2040-2050.

[6] HAFIZ A M K, BORDATCHEV E V, TUTUNEA-FATAN R O. Influence of overlap between the laser beam tracks on surface quality in laser polishing of AISI H13 tool steel [J]. Journal of Manufacturing Processes, 2012, 14(4): 425-434.

[7] VADALI M, MA C, DUFFIE N A, et al. Effects of pulse duration on laser micro polishing [J]. Journal of Micro and Nano-Manufacturing, 2013, 1(1): 11006.

[8] NÜSSER C, WEHRMANN I, WILLENBORG E. Influence of intensity distribution and pulse duration on laser micro polishing [J]. Physics Procedia, 2011, 12: 462-471.

[9] GUO W, HUA M, TSE P W, et al. Process parameters selection for laser polishing DF2 (AISI O1) by Nd: YAG pulsed laser using orthogonal design [J]. The International Journal of Advanced Manufacturing Technology, 2012, 59(9/10/11/12): 1009-1023.

[10]BORDATCHEV E V, HAFIZ A M K, TUTUNEA-FATAN O R. Performance of laser polishing in finishing of metallic surfaces [J]. International Journal of Advanced Manufacturing Technology, 2014, 73(1/2/3/4): 35-52.

[11]程建, 孙琨, 马利锋, 等. 激光重熔合成Fe-Al涂层温度场及应力场数值模拟 [J]. 材料热处理学报, 2014, 35(8): 219-225. CHENG Jian, SUN Kun, MA Lifeng, et al. Numerical simulation of temperature field and stress field of laser remelting synthesizing Fe-Al coating [J]. Transactions of Materials and Heat Treatment, 2014, 35(8): 219-225.

[12]周兆锋, 陈明和, 范平, 等. 钛合金TC4热应力校形的数值模拟 [J]. 南京航空航天大学学报, 2009, 41(5): 620-625. ZHOU Zhaofeng, CHEN Minghe, FAN Ping, et al. Numerical simulation on hot sizing of titanium alloy TC4 [J]. Journal of Nanjing University of Aeronautics & Astronautics, 2009, 41(5): 620-625.

[13]张勇, 綦秀玲. 不同变形速率、温度下TC4薄板焊接件屈服强度表征 [J]. 稀有金属材料与工程, 2013(5): 1091-1095. ZHANG Yong, QI Xiuling. Yield strength of TC4 thin plate weldment under different deformation rates and temperatures [J]. Raremetal Materials and Engineering, 2013(5): 1091-1095.

[本刊相关文献链接]

曲兴田,王宏一,樊成,等.等重叠率螺旋线的非球面抛光轨迹规划[J].2015,49(6):126-131.[doi:10.7652/xjtuxb 201506020]

郑卜祥,姜歌东,王文君,等.超快脉冲激光对钛合金的烧蚀特性与作用机理[J].2014,48(12):21-28.[doi:10.7652/xjtuxb201412004]

刘丽娟,吕明,武文革.Ti-6Al-4V合金的修正本构模型及其有限元仿真[J].2013,47(7):73-79.[doi:10.7652/xjtuxb 201307014]

朱爱斌,路新春,张浩,等.铜化学机械抛光材料去除机理的准连续介质法研究[J].2011,45(12):111-116.[doi:10.7652/xjtuxb201112020]

王恪典,段文强,梅雪松,等.毫秒激光加工小孔与重铸层的后处理工艺[J].2011,45(7):45-49.[doi:10.7652/xjtuxb 201107009]

严伟林,方亮,孙琨,等.表面纳米化对高锰钢磨料磨损性能的影响[J].2007,41(5):611-615.[doi:10.7652/xjtuxb2007 05024]

谭富星,李明哲,蔡中义,等.钛合金网板多点成形起皱缺陷的数值模拟[J].2007,41(9):1026-1030.[doi:10.7652/xjtuxb200709005]

(编辑 杜秀杰)

Mechanism and Size Characteristics of Micro Crack on Polished Ti6Al4V

(State Key Laboratory for Manufacturing Systems Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

The mechanism and size characteristics of micro crack on polished surface of Ti6Al4V are discussed by numerical simulation and experimental investigation. The latent heat of material phase change and material parameters varying with temperature are considered in this model. The change rules of temperature and stress fields in time domain and space domain are acquired and the finite element model is verified by experiments. The micro cracks generation mechanism and size characteristics of pulse polished Ti6Al4V are revealed via analysis of temperature field, stress field and solidification processes of the Ti6Al4V. The micro cracks of laser polishing are formed at solidification initiation moment, and the width of micro cracks is determined by plastic deformation and the micro crack depth depends on depth of molten pool. The laser power exerts the most significant influence on the size characteristics of micro cracks. The width and depth of the micro cracks all obviously increase with the increasing laser power. The cooling rate of the molten metal can be slowed down by preheating in the pulse laser polishing process to effectively decrease the size of micro cracks.

Ti6Al4V; pulsed laser polishing; thermal field; stress field; mechanism of micro-crack; micro-crack size characteristics

2015-05-25。

白浩(1991—),男,硕士生;董霞(通信作者),女,讲师。

陕西省工业攻关计划资助项目(2014K06-03)。

时间:2015-10-28

10.7652/xjtuxb201512019

TG665

A

0253-987X(2015)12-0117-07

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20151028.1529.006.html