非对称碳—玻璃混合纤维复合材料地铁司机室头罩设计

冯学斌, 李 晓, 曾竟成, 邬志华, 杨孚标, 彭超义

(1 株洲时代新材料科技股份有限公司, 湖南株洲 412007;2 国防科学技术大学, 湖南长沙 410073 )

非对称碳—玻璃混合纤维复合材料地铁司机室头罩设计

冯学斌1, 李 晓1, 曾竟成2, 邬志华2, 杨孚标2, 彭超义2

(1 株洲时代新材料科技股份有限公司, 湖南株洲 412007;2 国防科学技术大学, 湖南长沙 410073 )

发挥复合材料结构性能可设计性优势,采用碳—玻璃混合纤维复合材料设计了一种地铁车辆司机室头罩新型结构。该司机室头罩主承力结构部分由自承载复合材料泡沫夹芯结构构成,夹芯结构的上面板为玻璃纤维增强不饱和聚酯树脂基复合材料,下面板为碳纤维和玻璃纤维混合复合材料,为非对称复合材料结构设计。设计表明,该头罩在满足司机室强度设计要求的前提下,显著地减轻了司机室的结构质量。

地铁; 碳-玻混合纤维复合材料; 头罩; 结构设计

随着国家加大对铁路行业的投资,中国铁路、城轨迈入快速发展时期。铁路的发展带动车辆制造业高速发展。车辆结构的轻量化是现代车辆制造技术所追求的目标,因为车辆轻量化才能减小材料消耗与制造成本,同时车辆运行耗能也与车辆轻量化成反比。复合材料具有质量轻、强度高、耐腐蚀、易于设计、加工、改型等特点,能很好的适应车辆轻量化的要求,在现代车辆制造中被广泛的应用[1]。其中碳纤维复合材料作为一种新型高技术材料,一直以其质量轻、强度高而更加备受关注。同时其良好的阻尼性、高疲劳性能等独特优异性能使其在车辆制造的应用会越来越多[2]。但是,因碳纤维复合材料成本过高,不利于持续提升碳纤维复合材料在轨道交通行业的应用,以长沙地铁2号线用车辆司机室头罩结构作为研究对象,探索碳—玻璃纤维复合材料在结构中的应用。

1 碳—玻璃混合纤维复合材料层合板性能参数

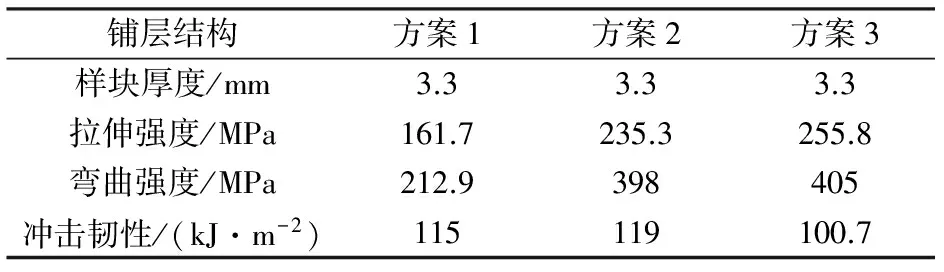

在现有复合材料层合板的使用中,多采用纯玻璃纤维、碳—玻璃混合或全部碳纤维这3种形式的结构。3种形式的层合板因铺层组合方式与制造工艺的不同,性能也会有较大的差异。为了给司机室头罩复合材料铺层结构设计提供材料性能设计参数,制备了3种方案复合材料层合板样件并对其性能进行了测试分析和比较。用于性能测试的3种板材厚度基本相同,但铺层组成形式不同。方案1与方案2是玻璃纤维与碳纤维混合铺层的层合板结构,但铺层次序不一样;方案3是纯碳—玻璃混合纤维板材结构。3种板材的性能参数比较见表1。

表1 复合材料层合板样块力学性能数据比较表

根据表1不同层合板性能数据比较研究,并综合成本考虑,地铁司机室头罩主体结构采用碳—玻璃混合铺层方式进行设计。

2 碳—玻璃混合纤维复合材料司机室头罩结构设计

城市轨道交通车辆带有司机室的一般都是头车,并且是一端带有司机室。这样带有司机室的一端就比另一端长,质量较重,不利于车辆的质量平衡设计,所以司机室设计必须考虑轻量化要求[3]。

以长沙地铁2号线司机室头罩为对象,设计司机室头罩结构整体尺寸为2 806 mm×2 550 mm×1 640 mm。根据头罩不同区域承载功能,共划分为4个区域、分别为部件1、司机室头罩主体部分;部件2、司机室头罩主体与前窗风挡玻璃连接的区域;部件3、前窗风挡玻璃;部件4、装配头罩灯位置区域。见图1。

传统司机室一般都采用金属结构,但金属结构有很多缺点。目前大多采用纯玻璃钢,但玻璃钢外壳都比较厚,质量也较重,不利于平衡设计。

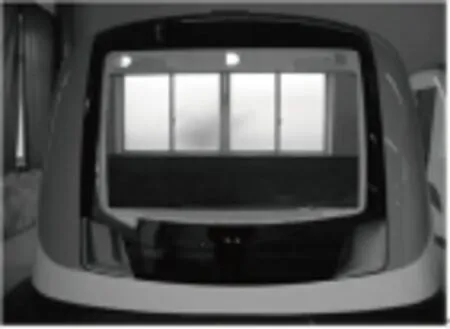

碳纤维材料相比玻璃钢材料具有更高的模量、更轻的质量。因此设计时,在司机室头罩主体部分的关键区域部件1采用碳—玻璃混合泡沫夹芯结构复合材料。其中碳纤维材料共用2层,玻璃纤维材料8层,中间层夹芯泡沫厚度25 mm,共11层复合材料结构。部件2区域,材料从外至内依次为钢化玻璃、西卡胶和玻璃钢复合材料层合板;部件3区域材料为钢化玻璃;部件4区域材料为玻璃钢复合材料层合板。制造成型后的司机室头罩见图2。

图1 司机室头罩结构区域划分图

图2 司机室头罩产品图

3 碳—玻璃混合地铁车辆头罩结构性能分析

为验证设计碳—玻璃混合复合材料地铁司机室头罩结构设计方案的合理性,利用有限元分析方法对设计的结构进行了仿真分析验证。并根据复合材料设计强度准则来验证设计结构承载后变形与应力是否满足材料体系要求。

3.1 地铁司机室头罩有限元模型

3.2 载荷与边界条件

图3 司机室头罩有限元模型图

计算校核司机室头罩的结构强度性能时,考虑了最恶劣的载荷组合工况,综合考虑了气动载荷与冲击载荷相互叠加的作用。气动载荷作用于整个司机室头罩,方向为由外指向内。

3.3 有限元结构性能校核计算分析结果

利用Ansys软件求解器对设计结构进行有限元计算分析, 通过计算求解,分别得到司机室头罩4个不同位置区域在气动载荷和冲击工况耦合作用下的结构应变分布云图,分别提取了4个部件区域的应变云图见图4~图7所示。

图4 部件1等效应变分布云图

图5 部件2等效应变分布云图

图6 部件3等效应变分布云图

图7 部件4等效应变分布云图

本文设计司机室头罩主体结构部分采用了碳—玻璃混合纤维复合材料层合板结构。提取了关键层碳纤维最外层X与Y方向的应变分布云图见图8与图9。

图8 碳纤维最外层纤维1方向应变云图

图9 碳纤维最外层纤维2方向应变云图

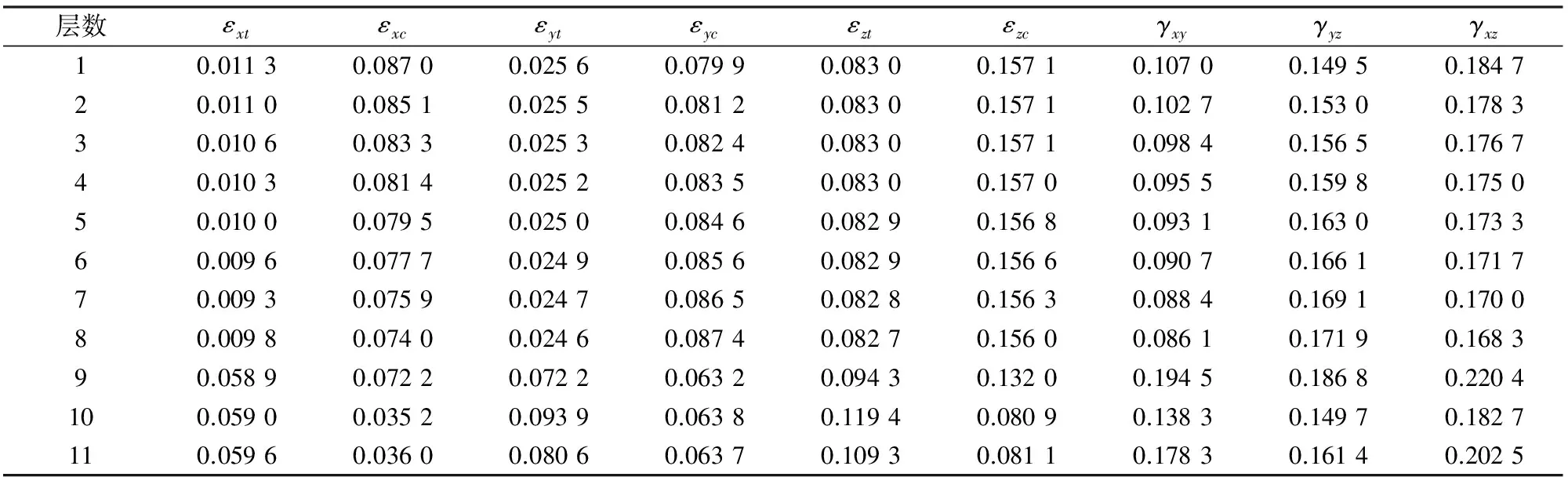

因碳—玻璃混合纤维复合材料只用在司机室头罩关键组件部分部件1位置区域,故只读取了部件1区域各层的最大应变用于评估结构的可靠性,各层应变见表2。

表2 司机室头罩部件1区域各层各方向的最大应变值 %

从表2应变结果可以看出,玻璃钢复合材料面板的X方向最大拉伸应变εxt为0.059 0 %,位于第10层;X方向最大压缩应变εxc为0.087 0 %,位于第1层。Y方向最大拉伸应变εyt为0.093 9 %,位于第10层;Y方向最大压缩应变εyc为0.087 4 %,位于第8层。

碳纤维增强复合材料层合板的X方向最大拉伸应变εxt为0.059 6 %;X方向最大压缩应变εxc为0.036 0 %;Y方向最大拉伸应变εyt为0.080 6 %;Y方向最大压缩应变εyc为0.063 7 %。

根据复合材料强度判别准则最大应变准则,把各层的最大应变值与所用复合材料的拉伸与压缩许用应力值进行比较,各层的应变值都没有超过材料的许用应变值,表明设计头罩结构强度安全可靠,碳—玻璃混合纤维复合材料层合板不会失效。

4 结 论

在多种材料方案中,经测试分析比较后选用碳—玻璃混合纤维与夹芯材料设计地铁司机室头罩结构。采用有限元计算方法校核评估了设计司机室头罩的结构性能,证明所设计的地铁司机室头罩结构安全可靠,结构质量明显降低。表明了碳—玻璃混合纤维复合材料结构方案可行,在车辆同类结构中具有很好的应用前景。

[1] 孙春方. 复合材料在现代轨道车辆制造中的应用[J].城市轨道交通研究,2004,(7):16-19.

[2] 陈建详,王琼琦. 复合材料管与接头胶接构件的强度与疲劳性能研究[J].玻璃钢/复合材料,2012,(1):27-32.

[3] 王永刚. 城市轨道交通车辆轻量化司机室结构研究[J]. 铁道机车与动车,2013,(11):12-15.

Design of Subway Driver Chamber Hood Made of Asymmetric Carbon-glass Fiber Mixed Composite Material

FENGXuebin1,LIXiao1,ZENGJingcheng2,WUZhihua2,YANGFubiao2,PENGChaoyi2

(1 Zhuzhou Times New Materials Technology Co., Ltd., Zhuzhou 412007 Hunan, China; 2 National University of Defense Technology, Changsha 410073 Hunan, China)

In this paper, a new driver chamber hood structure which is made of carbon/glass fiber mixed composite material is designed, by taking advantage of the structure performance designability of composite material. The main bearing structure of this driver chamber hood structure is made of self-host foam-sandwich-structure composite material. The top panel of this sandwich structure is made of glass fiber reinforced unsaturated polyester resin matrix composites, and the bottom panel of this sandwich structure is made of carbon/glass fiber mixed composite material, so that this sandwich structure is an asymmetric structure. This hood can reduce the weight of driver chamber distinctly while satisfying the strength design requirement of driver chamber.

subway; carbon/glass fiber mixed composite material; hood; structural design

1008-7842 (2015) 03-0096-04

��)男,高级工程师(

2014-12-27)

U239.5

A

10.3969/j.issn.1008-7842.2015.03.24