含铁铜尾矿直接还原试验研究

张 峰,刘开琪,王寿增,罗智勇

(中国钢研科技集团有限公司 特种陶瓷与耐火材料北京市重点实验室,北京 100081)

含铁铜尾矿直接还原试验研究

张 峰,刘开琪,王寿增,罗智勇

(中国钢研科技集团有限公司 特种陶瓷与耐火材料北京市重点实验室,北京 100081)

进行了含铁铜尾矿直接还原试验研究。铜尾矿筛分细磨,加入煤粉造球后在高温下还原,考察了还原温度、还原时间、造球配碳量对铁金属化率的影响,得出最佳还原方案。试验表明,配碳量14%的球团在1 200 ℃、还原40 min的条件下,铁金属化率达到83%。该试验为合理利用含铁铜尾矿提供参考。

铜尾矿; 直接还原; 铁金属化率; 综合利用

0 前言

铜尾矿由铜矿石经粉碎、精选后所剩下的细粉状沙粒组成。这些尾矿除少量作为旧矿井填充料之外,绝大多数以填充洼地或筑坝堆放的形式储存。堆置的铜尾矿占用大量土地,覆盖原有的植被,破坏生态环境。同时尾矿随风飞扬,随雨水流失,对周边地区的环境造成污染。因此,这些废弃铜尾矿综合利用成为了亟待解决的问题。国内外的学者对于各种铜尾矿的综合利用进行了深入的研究,并提出了多种资源再利用方案[1-3]。目前对于铜尾矿的综合处理多采用湿法冶金,火法冶炼方法鲜有报道。而火法冶炼的转底炉直接还原工艺具有流程短、能耗低、污染物排放量少等优点。本试验采用直接还原火法冶炼方法处理富含铁元素的铜尾矿,直接还原提取铁,将废弃的铜尾矿变成有价值的炼铁原料。

1 试验

1.1 试验原料

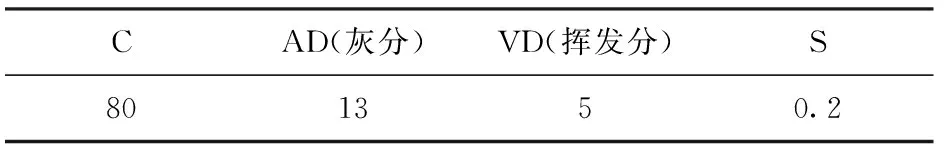

含铁铜尾矿及煤粉主要成分见表1和表2。

表1 尾矿成分 %

表2 煤粉成分 %

1.2 试验原理

直接还原是指金属氧化物在低于熔点温度下被还原剂还原生成金属单质的过程。根据还原剂的不同,直接还原可分为气基直接还原和煤基直接还原。本试验为煤基直接还原,即将矿粉与一定比例的煤粉混合后压制成球,煤粉中的碳在高温下还原矿物中的金属氧化物,得到金属单质。其反应式为[4]:

MeO+C→Me+CO

(1)

从表1可知,该铜尾矿Fe的含量较低,不适合使用常规冶炼方式回收Fe,但可用直接还原的方法从中提取出大部分的Fe。另外,当尾矿中锌含量较高时,可在直接还原的过程中通过冷凝烟气回收锌。

本试验要提取的主要金属是Fe,Fe在矿石中一般以Fe2O3的形式存在,其直接还原的反应是逐级分步进行的[4-5]:

C+3Fe2O3→2Fe3O4+CO

(2)

C+Fe3O4→3FeO+CO

(3)

C+FeO→Fe+CO

(4)

FeO同时与CO进行反应,生成CO2:

CO+FeO→Fe+CO2

(5)

1.3 试验方案

根据反应式(2)~(5),当FeO的直接还原度最低(即气体生成物全部为CO2时),所消耗的碳量最少,其反应式如下:

3C+2Fe2O3→4Fe+3CO2

(6)

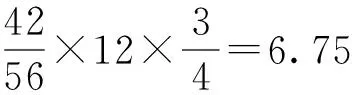

此时还原100 g尾矿中全部Fe所需的最小配碳量为:

当FeO的直接还原度最高(即气体生成物全部为CO时),所消耗的碳量最多,其加和反应式如下:

3C+Fe2O3→2Fe+3CO

(7)

此时还原100 g尾矿中所含全部Fe需要的最大配碳量为:

根据表2中煤粉的含碳量,可以计算出配煤量的最小值和最大值,分别为8.4 g和16.8 g。考虑到含碳球团在高温还原过程中有一部分碳会被氧化烧损,碳氧比可以提高到1.2∶1,那么最大配煤量可以到20 g。通过以上的计算,本次试验造球配碳量分别取8.5%、12%、14%、16%、20%。

在煤基直接还原过程中,还原温度也是关键因素之一。普通铁矿石的还原温度在1 150 ℃以上,还原的速度相对较快,因此本次试验选取1 150 ℃、1 200 ℃、1 250 ℃ 3个温度段。根据以往经验还原时间定在20~60 min。

1.4 试验设备

试验所用压球设备为WHY-1000型微机控制全自动压力试验机(见图1),最大试验压力可达1 000 kN。所用高温电炉为升降式圆形炉(见图2),最高温度可达1 600 ℃。

图1 试验用压球设备

图2 试验用高温电炉

1.5 试验步骤

(1)压球成型。压球时外加结合剂6%,加水量不大于5%,液压机压球压力350 kN,球团直径20 mm,保压20 s。压出来的球在120 ℃烘箱中烘烤12 h,然后取出冷却至室温备用。

(2)高温还原。将相同配煤量的烘干球团分批放入高温电炉中,电炉的温度分别取1 150 ℃、1 200 ℃、1 250 ℃ 3个温度段,每个温度段球团还原时间分别取20 min、30 min、40 min以及60 min。还原完成的球团在高温下迅速取出并投入盛有酒精溶液的容器中冷却,盖上湿布以防止二次氧化。

(3)化学检测。酒精溶液中的球团完全冷却后取出凉干并破碎,检测其中金属铁和全铁含量,计算金属化率。

2 结果与讨论

2.1 还原温度对球团金属化率的影响

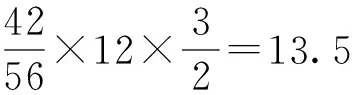

还原时间为40 min时,不同配碳量的球团在不同温度下还原后的金属化率如表3所示。

表3 还原温度对球团金属化率的影响

从表3中数据可以看出,较低温度下(1 150 ℃)还原时,配碳量不同,球团金属化率保持在73%~74%左右。还原温度升高到1 200 ℃后,金属化率明显提高,从73%左右提高到83%,说明提高还原温度能够提高球团金属化率。还原温度进一步提高至1 250 ℃,球团金属化率从83%提高到84%,提升并不明显,而且在1 250 ℃的高温下,球团容易变形、熔化,导致金属化率急剧降低。故还原温度控制在1 200 ℃左右比较适宜。

2.2 还原时间对球团金属化率的影响

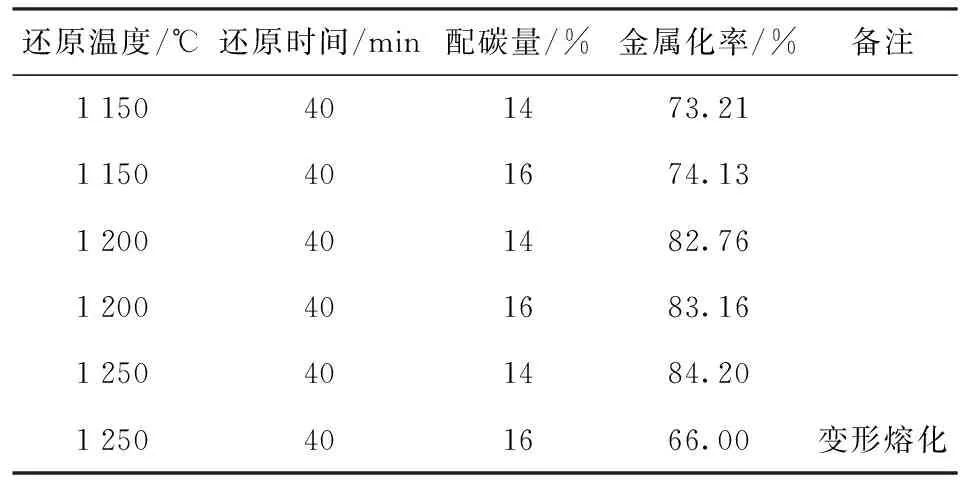

1 200 ℃的还原温度下,不同配碳量的球团经过不同时间还原后的金属化率如表4所示。

表4 还原时间对球团金属化率的影响

从表4中数据可以看出,在相同的温度和配碳量下,随着还原时间的延长,球团的金属化率增加。还原时间较短时,球团中的还原剂C还未与铁氧化物完全反应,因此金属化率相对较低。还原时间达到40 min,C和铁氧化物反应比较充分,金属化率在80%以上。继续延长反应时间到60 min,球团的金属化率有所提升,但是提升不明显。考虑到在实际生产过程中,球团在高温下还原时间过长,容易发生软化现象,球团会粘结,影响正常生产;同时还原时间过长,如果配碳不够,球团容易发生二次氧化;并且还原时间过长也影响产能,浪费能源。因此,还原时间控制在40 min,保证金属化率在80%以上为宜。

2.3 配碳量对球团金属化率的影响

在1 200 ℃下还原40 min后,不同配碳量的球团的金属化率如表5所示。

表5 配碳量对球团金属化率的影响

从表5中数据可以看出,在一定温度和反应时间下,配碳量和金属化率成正比,球团配碳越多,金属化率越高;但配碳量增加到一定程度后,再提高配碳量,金属化率的增加不明显,文献[4]的研究中也有类似现象。本试验配碳量达到14%后,再增加配碳量,金属化率增加幅度较小。因此对于该尾矿,配碳量14%比较适宜。实际生产中,直接还原的短流程工艺可以采用转底炉加磁选,尾矿里Zn含量较高时,也可以在转底炉中加以回收[6]。

3 结论

(1)含铁铜尾矿可以采用直接还原工艺,使其所含的大部分铁成为有用的炼铁原料提取出来。

(2)还原温度、还原时间以及配碳量对球团的形态和金属化率都有重要的影响。直接还原的温度为1 200 ℃、还原时间为40 min、配碳量为14%时,球团的还原过程比较稳定,铁的金属化率能够达到80%以上。

[1] 戴惠新,张宗华,王春秀.铜尾矿综合利用研究[J].有色金属(选矿部分),2001,(1):38-40.

[2] 关红艳,徐利华,周冰,等.我国铜尾矿二次资源再利用技术现状[J].金属矿山,2010,(10):185-188.

[3] 钟文慧,张兴昌,祝小红.某选铜尾矿回收铁试验[J].现代矿业,2012,(4):68-70.

[4] 杨绍利,盛继孚.钛铁矿熔炼钛渣与生铁技术[M].北京:冶金工业出版社,2006:7-8.

[5] 汪琦.铁矿含碳球团技术[M].北京:冶金工业出版社,2006:35-38.

[6] 张鲁芳.我国转底炉处理钢铁厂含锌粉尘技术研究[J].烧结球团,2012,37(3):57-60.

Experimental study on direct reduction of iron-bearing copper tailings

ZHANG Feng,LIU Kai-qi,WANG Shou-zeng,LUO Zhi-yong

The direct reduction of iron-bearing copper tailings was studied.After screening and grinding,the copper tailings was pelletized by adding pulverized coal,then,it was reduced at high temperature.The effects of reaction temperature,reaction time and carbonaceous proportions of palletizing on iron metallization rate was tested,and the proper reduction plan was obtained.The test results show that the iron metallization rate can be achieved 83% when the palletizing of 14% of carbonaceous proportion was reducted at temperature of 1 200 ℃ for 40 min.The test provides a reference for reasonable utilization of iron-bearing copper tailings.

copper tailings; direct reduction; iron metallization rate; comprehensive utilization

张 峰(1979—),男,浙江龙泉人,工程师。

2014-01-03

X756

A

1672-6103(2015)01-0074-03