粉料铺填法制备C/C-ZrB2复合材料的性能

童 恺,张明瑜,黄启忠,黄 东,朱 芃,杨 鑫

粉料铺填法制备C/C-ZrB2复合材料的性能

童 恺,张明瑜,黄启忠,黄 东,朱 芃,杨 鑫

(中南大学粉末冶金国家重点实验室,长沙410083)

采用编织−粉料铺填法制备Cf/ZrB2预制体,经过“浸渍−炭化”制得C/C-ZrB2复合材料,研究材料的微观结构与力学性能、抗氧化性能和抗烧蚀性能。结果表明:ZrB2颗粒由树脂炭包裹,在C/C-ZrB2复合材料内部均匀分布。材料的氧化质量损失率随氧化时间延长呈线性增长,在1 100 ℃温度下氧化10 min和60 min后质量损失率分别为2.67%和20.47%。该材料的抗弯强度为81.1 MPa,氧化10 min后抗弯强度仍保持在氧化前的 80%,氧化前后均呈假塑性断裂模式。ZrB2粉体的加入可显著改善C/C复合材料的抗烧蚀性能,等离子烧蚀120 s后,其质量烧蚀率和线性烧蚀率分别为0.30 mg/s和8.75 μm/s。玻璃态ZrO2的阻氧作用以及B2O3的挥发吸热是复合材料主要的抗烧蚀机理。

C/C-ZrB2复合材料;抗氧化性能;抗弯强度;等离子烧蚀

炭/炭(C/C)复合材料具有优异的力学性能和热性能,广泛应用于航空航天领域、核能工业及一些民用工业领域[1−3]。但C/C复合材料在高温(>400 ℃)有氧环境下容易氧化[4],导致力学性能急剧下降。改善C/C复合材料的抗氧化性能和抗烧蚀性能,将其应用领域扩展至超高温有氧烧蚀环境(最高达3000℃以上),是近年来国内外学者研究的重点[5−6]。目前,改善C/C复合材料抗氧化烧蚀性能的主要方法为涂层技术和基体改性[7−8]。基体改性主要通过引入难熔金属的碳化物和硼化物等超高温陶瓷(ultra high temperature ceramic, UHTC)组分[9−10]来提高复合材料的热防护性能。锆基陶瓷(ZrC和ZrB2)具有高熔点、高热导率、高弹性模量以及良好的热稳定性,常用作C/C复合材料的超高温陶瓷添加物[11−13]。美国AMES中心采用热压工艺制备的ZrB2基超高温陶瓷复合材料,在2 360 ℃电弧烧蚀1 200 s后质量损失仅为1%。文献[14]报道,利用先驱体浸渍−裂解工艺制备的C/C-ZrC-SiC复合材料亦具有良好的抗烧蚀性能。但现阶段的基体改性方法普遍存在工艺复杂、生产周期长、成本过高等不足,本文作者利用Cf/ZrB2作为纤维预制体,通过“浸渍−固化−炭化”工艺制备C/C-ZrB2复合材料,研究该材料的微观结构与形貌、力学性能、抗氧化性能和抗烧蚀性能,并分析其抗烧蚀机制,为制备陶瓷相分布均匀、成本低廉、综合性能较好的C/C-UHTCs复合材料提供理论与实验依据。

1 实验

1.1 材料制备

1.1.1 Cf/ZrB2预制体

选用中南大学粉末冶金研究院制备的ZrB2粉末、日本东丽公司的T700-12K无纬炭布与T700-12K网胎层,通过编织−填料法制备Cf/ZrB2预制体。具体工艺为:采用一层无纬炭布与一层T700-12K网胎层相叠,通过1.x+1.y方式连续针刺而成,无纬炭布为0°/90°铺层,每层中填入ZrB2粉料的量约为(33±1) g/m2,制得密度约0.62 g/cm3的Cf/ZrB2针刺编织体,其中ZrB2粉料的质量分数约为25%。未添加ZrB2粉末的碳纤维编织体密度约为为0.45 g/cm3,用于制备C/C复合材料对比试样。

1.1.2 C/C-ZrB2复合材料

采用酚醛树脂作为热解炭的液相前驱体,在真空环境下对上述2种针刺编织体进行负压浸渍,随后在150 ˚C下进行4 h固化。固化后的试样在950 ˚C氮气气氛中炭化处理2 h。经过5个周期“浸渍−固化−炭化”工艺增密,得到密度为1.78 g/cm3的C/C-ZrB2复合材料和密度为1.73 g/cm3的C/C复合材料。

将C/C和C/C-ZrB2复合材料加工成性能测试试样。抗弯强度试样的尺寸为70 mm×5 mm×3.5 mm,氧化性能测试样品的尺寸为10 mm×10 mm× 10 mm,烧蚀实验样品为直径30 mm、厚度10 mm的圆柱体。

1.2 性能测试

利用环境扫描电镜(FEI Quanta 200)观察C/C- ZrB2复合材料的组织结构、截面及断口形貌,并采用日本理学Rigaku D/max型XRD仪,在Cu K射线、2=10°~85°条件下分析材料的物相组成。

采用三点弯曲法在Instron3369型材料力学试验机上测试C/C-ZrB2复合材料氧化前后的抗弯强度,加载跨距为40 mm,加载速率为0.5 mm/min,记录其应力−应变曲线。

用硅钼棒炉进行材料的高温氧化实验。将硅钼棒炉加热至1 100 ˚C,将C/C-ZrB2和C/C复合材料试样置于刚玉坩埚内,放入恒温区,实验时间为60 min。每隔10 min取出试样,冷却至室温后,利用电子分析天平(精度为0.1 mg)称量质量,用质量损失率表征材料的高温抗氧化性能。

用Multiplaz 3500水稳等离子体烧蚀设备测试C/C-ZrB2和C/C复合材料的抗烧蚀性能。烧蚀火焰方向垂直于试样的圆形表面,烧蚀时间为120 s。用电子分析天平(精度为0. 1 mg)称量样品烧蚀前后的质量,用螺旋测微仪(精度为0.001 mm)测量样品烧蚀前后的厚度,计算质量损失率和线性损失率。取3个样品的平均值。

2 结果与讨论

2.1 微观结构与成分

图1所示为C/C-ZrB2复合材料的SEM形貌与EDS分析。由图可见该材料主要由炭纤维、树脂炭和ZrB2组成;ZrB2颗粒分布较均匀(如图1(a)所示),由树脂炭包裹。图1(b)是图1(a)局部放大的背散射(BSE)显微照片,可见ZrB2颗粒(白色)的粒径在几微米到十几微米不等,镶嵌在树脂炭中(灰色),与炭纤维紧密结合。EDS分析结果也表明白色颗粒的主要成分是ZrB2。图1(c)所示是C/C-ZrB2复合材料的SEM高倍放大图,从图中可看出,经过多次“浸渍–炭化”处理后,ZrB2颗粒附近的炭纤维表面光滑致密,由此可以推断ZrB2粉体未与炭纤维发生反应。

2.2 抗氧化性能

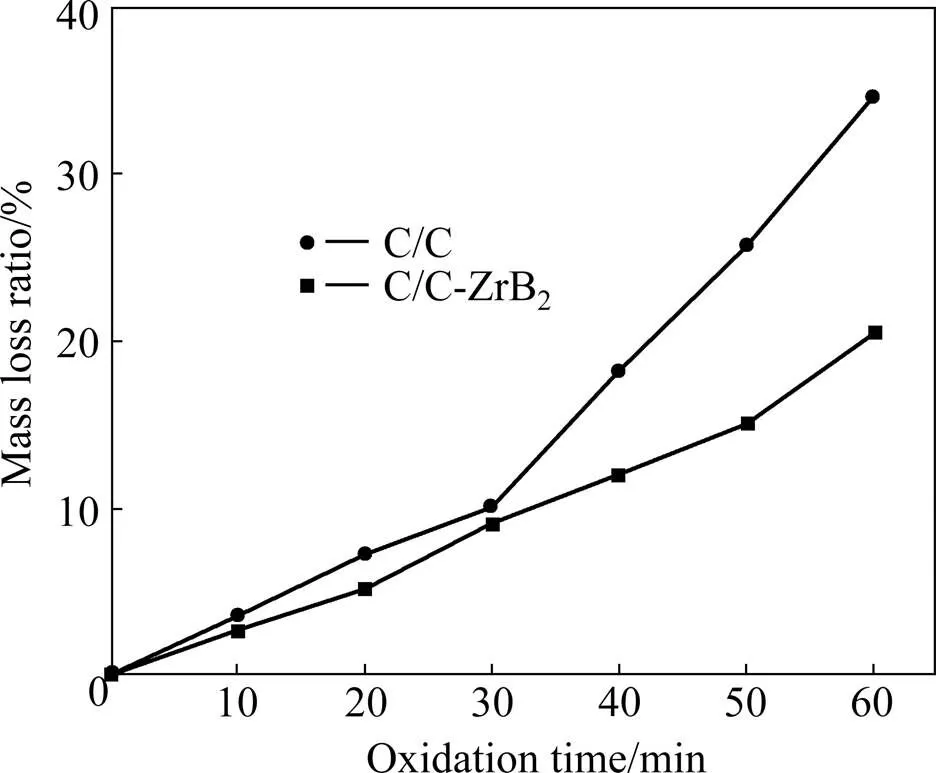

图2所示为C/C与C/C-ZrB2复合材料的氧化失重曲线。由图可见,这2种材料的质量损失率都随氧化时间延长而增加。将氧化过程大致分为2个阶段:当氧化时间小于30 min时,C/C和C/C-ZrB2复合材料的质量损失率大致相等;氧化时间在30~60 min内,C/C材料的氧化速率随时间延长而增加,而C/C-ZrB2的氧化速率基本不变。相比而言,整个氧化过程中C/C-ZrB2的氧化速率基本保持不变,质量损失率始终小于C/C复合材料。氧化10 min和60 min后,C/C-ZrB2复合材料的质量损失率分别为2.67%和20.47%。

图1 C/C-ZrB2复合材料的形貌与EDS分析

图2 C/C和C/C-ZrB2复合材料的氧化失重曲线

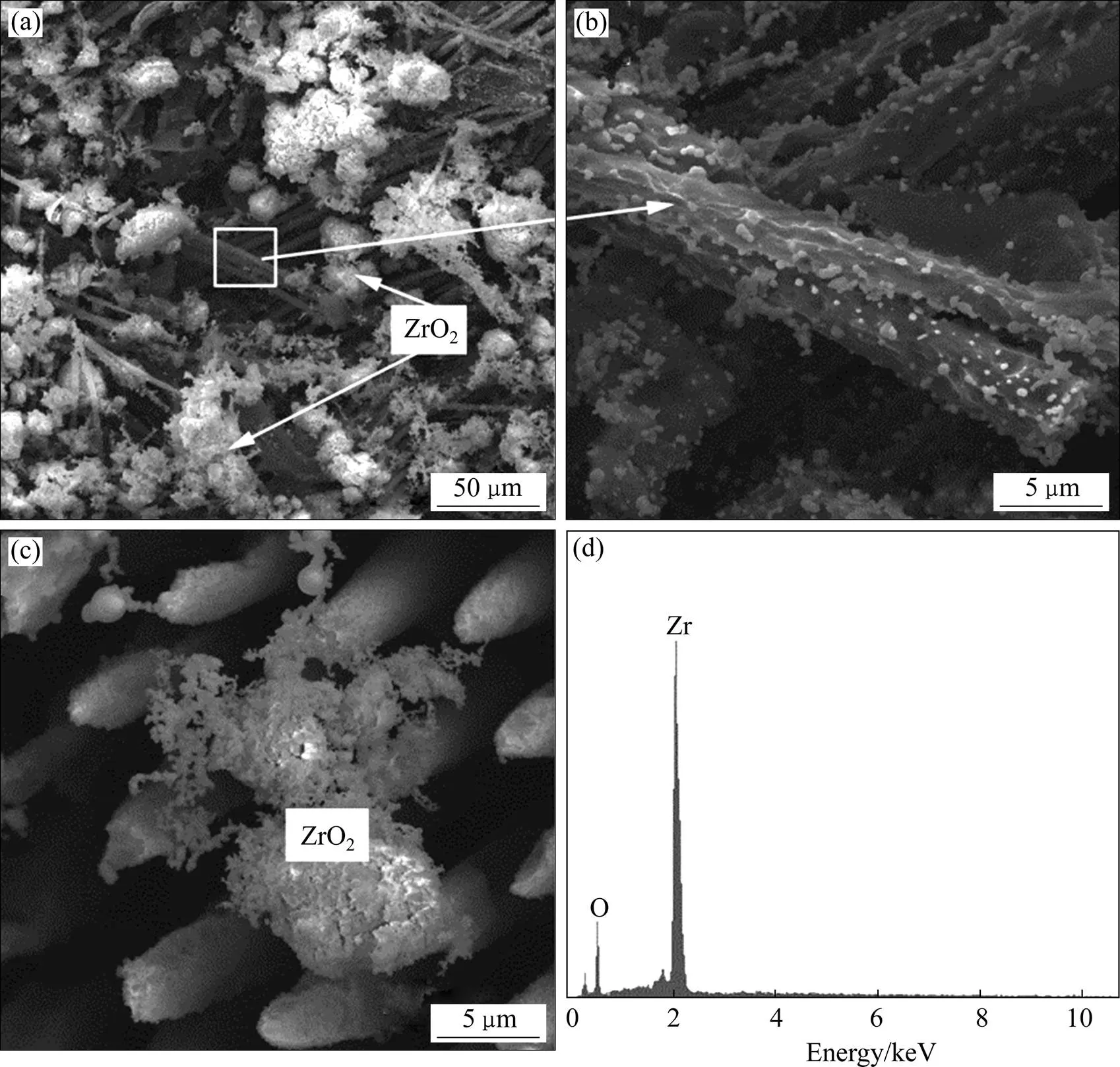

图3所示是C/C-ZrB2复合材料氧化60 min后的SEM形貌与表面的EDS分析,图4所示为氧化后表面的XRD谱。从图3(a)和(c)可见C/C-ZrB2复合材料氧化后产生大量白色的玻璃态物质,根据图4与图3(d)可确定这些玻璃态物质的主要成分是ZrO2,是ZrB2发生式(1)所示氧化反应的产物。由于生成的ZrO2不足以在复合材料表面形成致密的氧化膜,所以XRD检测出炭相的存在。图3(b)是图3(a)局部放大的SEM照片,由图可见,炭纤维表面附着一些细小的ZrO2颗粒。XRD和EDS分析均未检测出B2O3的存在,是因为高温环境下B2O3(熔点445℃)剧烈挥发,很少残留。由于产生的ZrO2仅能部分附着在炭纤维和树脂炭基体表面,阻隔氧气的作用有限,因此,炭纤维表面观察到侵蚀痕迹(图3(c))。

ZrB2(s)+O2(g)→ZrO2(s)+B2O3(g) (1)

与C/C复合材料相比,C/C-ZrB2复合材料的氧化是由两方面共同作用的结果:ZeB2陶瓷基体氧化后生成ZrO2,导致质量增加;O扩散到炭相表面生成气态氧化物,导致材料质量减少。氧化生成的玻璃态ZrO2在一定程度上阻挡O在炭相中扩散,从而提高材料的抗氧化性能。

图3 C/C-ZrB2复合材料氧化60 min后的SEM形貌与EDS分析

图4 C/C-ZrB2复合材料氧化60 min后表面的XRD谱

2.3 力学性能

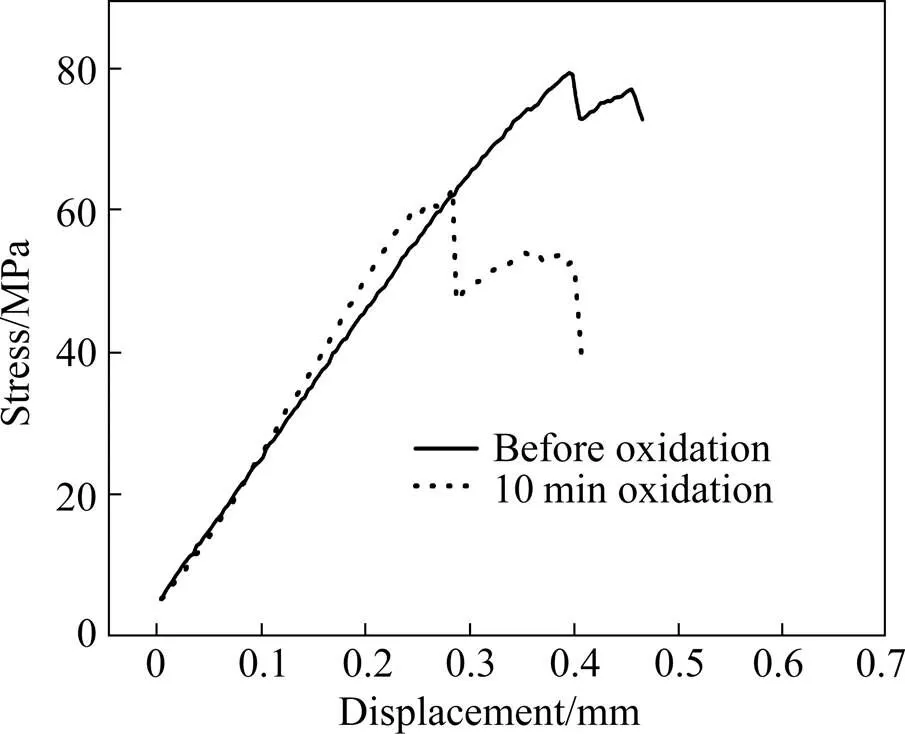

图5所示是C/C-ZrB2复合材料及其在静态空气中氧化10 min后的弯曲应力–应变曲线。由图可看出氧化后的C/C-ZrB2复合材料抗弯强度略有下降,从 81.1 MPa下降至64.4 MPa,强度保留率约为80%。氧化前后材料的断裂过程均由2个阶段组成:1) 线性加载阶段,材料内部应力随载荷增加呈线性增加;2) 假塑性断裂阶段,当载荷超过一定值后,材料开始断裂,但曲线并非急速下降,而是呈波折、台阶式的下降方式,呈现假塑性断裂模式。C/C-ZrB2复合材料在氧化后依然呈假塑性断裂模式并具有较高的强度保留率,可避免高温服役过程中出现灾难性破坏,具有较好的服役性能。

图5 C/C-ZrB2复合材料及其氧化10min后的弯曲应力–应变曲线

图6所示是C/C-ZrB2复合材料的弯曲断口SEM形貌。由图6(a)可见材料断口存在大量的纤维拔出。高倍放大图表明,该材料承受载荷时,通过树脂炭和炭纤维之间的界面脱附以及炭纤维的断裂拔出,消耗大量断裂能,避免复合材料出现脆性断裂[15]。弯曲断面形貌和应力–应变曲线相对应,都表明C/C-ZrB2复合材料呈现假塑性断裂特征。

2.4 抗烧蚀性能

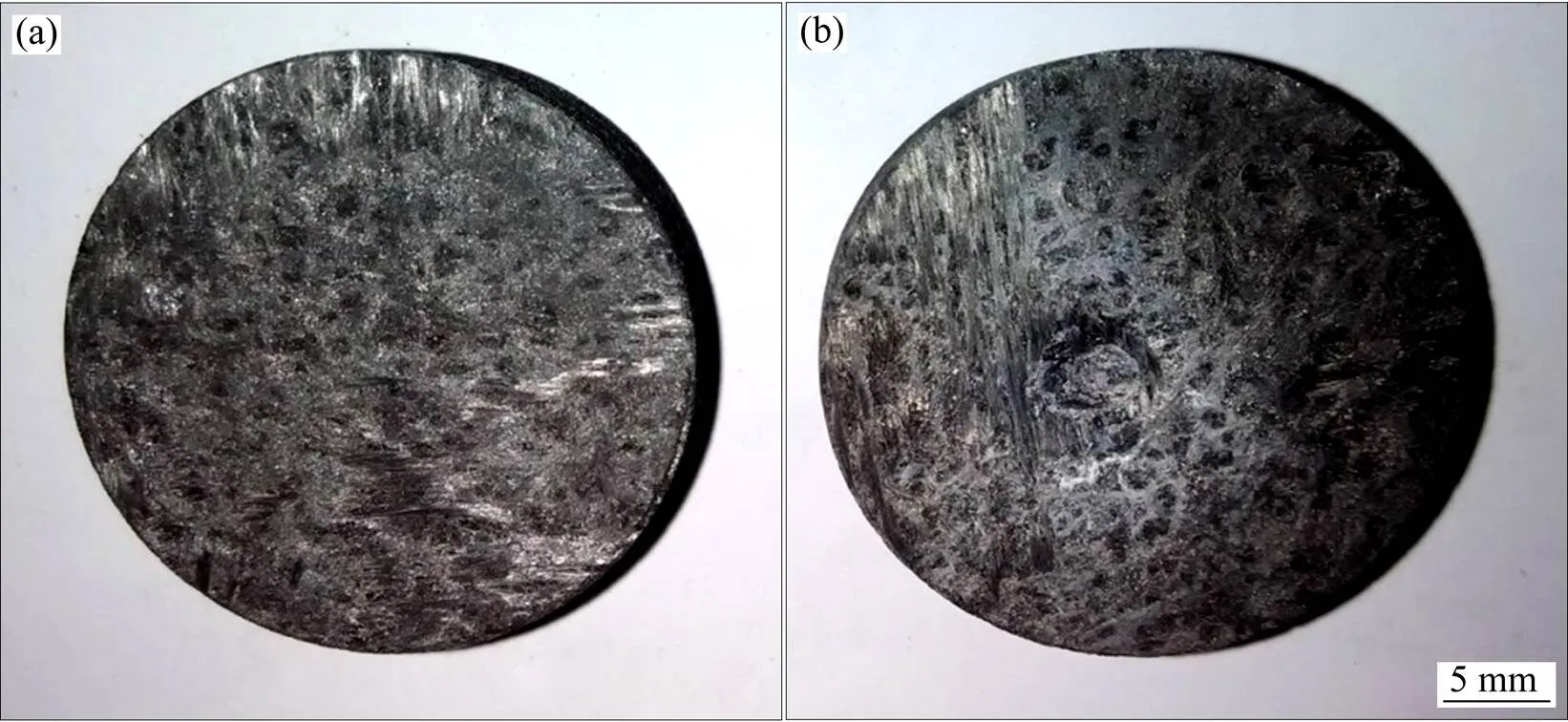

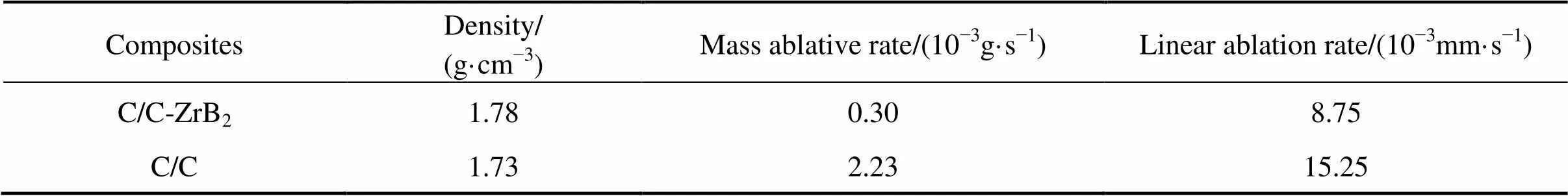

图7所示是C/C-ZrB2复合材料及其在等离子烧蚀120 s后的宏观形貌,表1所列为材料的烧蚀性能。由图7可见烧蚀前材料表面较致密,可观察到均匀分布的ZrB2颗粒;烧蚀后材料表面出现明显的烧蚀坑,烧蚀坑呈圆形,其直径大约为3 mm。从表1可知,烧蚀120 s后,C/C-ZrB2复合材料的质量烧蚀速率和线性烧蚀速率分别是0.30 mg/s和8.75 μm/s;而C/C复合材料的质量烧速蚀率和线性烧蚀速率分别达到2.23 mg/s和15.25 μm/s。由此可见,ZrB2的加入可显著改善C/C复合材料的抗烧蚀性能。

图6 C/C-ZrB2复合材料的弯曲断面形貌

图7 C/C-ZrB2复合材料烧蚀前后的宏观形貌

图8所示为C/C-ZrB2复合材料烧蚀中心区的微观形貌。从图中看出,烧蚀优先沿炭纤维和树脂炭之间的界面发生,树脂炭形成环状包围结构(见图8(a)),对纤维起到一定的保护作用[16]。烧蚀后的材料表面残留一些玻璃态的ZrO2颗粒(图8(b)),这些ZrO2颗粒附着在烧蚀界面上,阻挡氧气进入,同时起到一定的耐冲刷作用[17]。

表1 C/C-ZrB2与C/C复合材料的烧蚀性能

图8 C/C-ZrB2复合材料烧蚀中心的微观形貌

在C/C-ZrB2复合材料的烧蚀过程中,ZrB2氧化生成ZrO2和B2O3。由于B2O3的沸点远远低于烧蚀环境的温度,烧蚀过程中B2O3剧烈挥发并带走大量的热,能较大程度地降低复合材料表面的温度。而高熔点的ZrO2则附着在炭纤维和基体炭的界面上,减少高速燃气对树脂炭和炭纤维的冲刷。

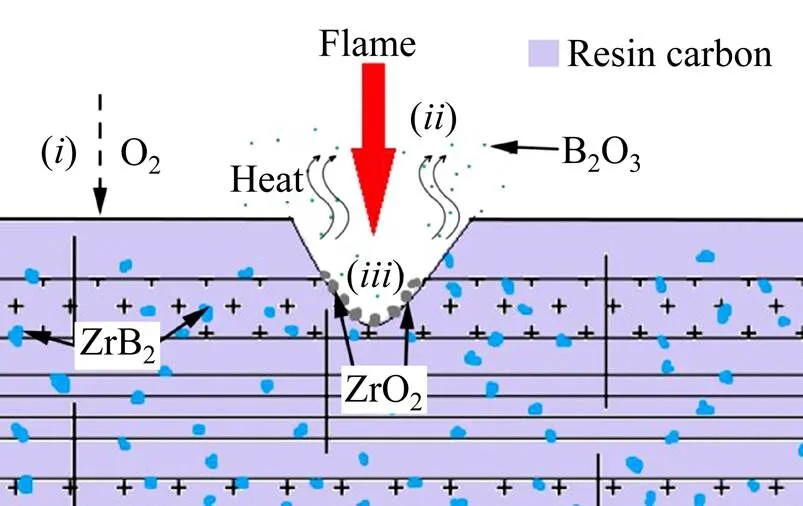

图9所示为C/C-ZrB2复合材料烧蚀过程的模拟示意图。C/C-ZrB2复合材料的烧蚀是一个热化学、热物理和机械剥离综合作用的过程,可从以下3个方面 论述:

1) 氧化过程:氧化过程涉及O2在C/C-ZrB2复合材料内部的扩散,以及ZrB2的氧化与炭相的氧化,氧化反应生成CO、ZrO2和B2O3。ZrB2的氧化是一个质量增加的过程,生成的玻璃态ZrO2可在一定程度上阻挡O2的进一步扩散;而树脂炭和炭纤维的氧化为质量减少的过程,导致C/C-ZrB2复合材料力学性能下降。

2) 熔化和升华:ZrB2氧化生成高熔点的ZrO2(2 700 ℃)和低熔点的B2O3(450 ℃)。超高温下B2O3挥发,带走复合材料表面的大量热量,起到降低烧蚀表面温度的作用;ZrO2在超过2 700 ℃以上也会熔化并消耗热量。

3) 机械剥离:C/C-ZrB2复合材料在烧蚀过程中承受高速高压燃气的冲刷,伴随着炭纤维、树脂炭基体和ZrB2的剥离。超高温烧蚀环境下,ZrB2氧化生成的玻璃态ZrO2吸附在炭纤维表面(见图8),ZrO2作为超高温抗烧蚀组元,有效阻挡高速高压燃气粒子的冲刷,改善复合材料的抗烧蚀性能。

图9 C/C-ZrB2复合材料的烧蚀机制

3 结论

1) 利用Cf/ZrB2作为预制体,通过“浸渍−炭化”工艺制备C/C-ZrB2复合材料,材料中ZrB2分布较均匀,由树脂炭包裹形成统一整体。

2) C/C-ZrB2复合材料氧化后表面产生玻璃态ZrO2,质量损失率随氧化时间延长呈线性增加,氧化10 min和60 min后,C/C-ZrB2复合材料的质量损失率分别为2.67%和20.47%。

3) C/C-ZrB2复合材料及其在静态空气中氧化 10 min后的抗弯强度分别为81.1 MPa和64.4 MPa,均呈现假塑性断裂模式,氧化10 min后抗弯强度保留率约为80%。

4) 与纯C/C复合材料相比,添加ZrB2粉末的C/C-ZrB2复合材料抗烧蚀性能得到显著改善。等离子烧蚀120 s后,C/C-ZrB2复合材料质量烧蚀率和线性烧蚀率分别是0.30 mg/s和8.75 μm/s。ZrB2氧化生成易挥发的B2O3和阻挡氧气扩散的玻璃态ZrO2是C/C-ZrB2复合材料具有良好抗烧蚀性能的主要原因。

REFERENCES

[1] 陈建勋, 熊 翔, 黄启忠, 等. 高性能炭/炭刹车盘的纤维分布与基体炭特性[J]. 粉末冶金材料科学与工程, 2007, 12(2): 179−182. CHEN Jian-xun, XIONG Xiang, HUANG Qi-zhong, et al. Carbon fiber distribution and carbon matrix characteristics in High performance carbon/carbon brake disc [J]. Materials Science and Engineering of Powder Metallurgy, 2007, 12(2): 179−182.

[2] BUSSIBA A, KUPIEC M, PIAT R, et al. Fracture characterization of C/C composites under various stress modes by monitoring both mechanical and acoustic responses [J]. Carbon, 2008, 46(4): 618−630.

[3] 张明瑜, 黄启忠, 谢志勇, 等. 多元耦合场CVI法快速致密化炭/炭复合材料研究[J]. 功能材料, 2006, 10(37): 1623−1626. ZHANG Ming-yu, HUANG Qi-zhong, XIE Zhi-yong, et al. Fast densification study of C/C composites with multi-coupling fields CVI [J]. Journal of Functional Materials, 2006, 10(37): 1623− 1626.

[4] SMEACETTO F, SALVO M, FERRARISB M. Oxidation protective multilayer coatings for carbon-carbon composites [J]. Carbon, 2002, 40(4): 583−587.

[5] 宋桂明, 周 玉, 王玉金, 等. 固体火箭发动机喉衬材料[J]. 固体火箭技术, 1998, 21(02): 51−55. SONG Gui-ming, ZHOU Yu, WANG Yu-jin, et al. Throat materials for solid rocket motors [J]. Journal of Solid Rocket Technology, 1998, 21(02): 51−55.

[6] 杨 鑫, 邹艳红, 黄启忠, 等. C/C复合材料MoSi2-Mo5Si3/SiC涂层的制备及组织结构[J]. 无机材料学报, 2008, 23(04): 779−783. YANG Xin, ZOU Yan-hong, HUANG Qi-zhong, et al. Preparation and structure of MoSi2-Mo5Si3/SiC multi-coating for carbon/carbon composites [J]. Journal of Inorganic Materials, 2008, 23(04): 779−783.

[7] LI Tie-hu, ZHENG Xiu-lin. Oxidation behaviour of matrix- modified carbon-carbon composites at high temperature [J]. Carbon, 1995, 33(4): 469−472.

[8] SMEACETTO F, FERRARIS M, SALVO M. Multilayer coating with self-sealing properties for carbon-carbon composites [J]. Carbon, 2003, 41(11): 2105−2111.

[9] WUCHINA E, OPILA E, OPEKA M, et al. UHTCs: Ultra-high temperature ceramic materials for extreme environment applications [J]. The Electrochemical Society Interface, 2007, 16(4): 30.

[10] 崔 红, 苏君明, 李瑞珍, 等. 添加难熔金属碳化物提高C/C复合材料抗烧蚀性能的研究[J]. 西北工业大学学报, 2000, 18(4): 669−673. CUI Hong, SU Jun-ming, LI Rui-zhen, et al. Onimproving anti-ablation property of multi-matrix C/C to with stand 3 700 K [J]. Journal of Northwestern Polytechnical University, 2000, 18(4): 669−673.

[11] LEVINE S, OPILA E, HALBIG M, et al. Evaluation of ultra-high temperature ceramics for aero propulsion use [J]. Journal of the European Ceramic Society, 2002, 22(14): 2757−2767.

[12] FAHRENHOLTZ W. Thermodynamic analysis of ZrB2-SiC oxidation: Formation of a SiC-depleted region [J]. Journal of the American Ceramic Society, 2007, 90(1): 143−148.

[13] 王俊山, 党嘉立, 刘 朗. 混杂难熔金属C/C复合材料中金属与碳的反应初步研究[J]. 宇航材料工艺, 2001(6): 34−39. WANG Jun-shan, DANG Jia-li, LIU Lang. Study on chemical reactions between metal and carbon in carbon/carbon composites containing refractory metal [J]. Aerospace Materials & Technology, 2001(6): 34−39.

[14] LIU Chun-xuan, CAO Liu-xu, CHEN Jian-xun, et al. Microstructure and ablation behavior of SiC coated C/C-SiC-ZrC composites prepared by a hybrid infiltration process [J]. Carbon, 2013, 65(8): 196−205.

[15] ZHANG Ming-yu, SU Zhe-an, LI Jian-li, et al. Bending properties and fracture mechanism of C/C composites with high density perform [J]. Transactions of Nonferrous Metals Society of China, 2011, 21(8): 1795−1800.

[16] 苏哲安, 杨 鑫, 黄启忠, 等. SiC涂层对C/C复合材料高温氧乙炔焰烧蚀性能影响[J]. 中国有色金属学报, 2011, 21(11): 2838−2845. SU Zhe-an, YANG Xin, HUANG Qi-zhong, et al. Effect of SiC coating on ablation resistance of C/C composites under oxyacetylene torch flame [J]. The Chinese Journal of Nonferrous Metals, 2011, 21(11): 2838−2845.

[17] 樊乾国, 崔 红, 闫联生, 等. 浆料浸渍法制备C/C-SiC-ZrB2超高温复合材料及其烧蚀性能研究[J]. 无机材料学报, 2013, 28(09): 1014−1018. FAN Qian-guo, CUI Hong, YAN Lian-sheng, et al. Ablation resistance properties of ultra-high temperature composites C/C- SiC-ZrB2by slurry impregnation method [J]. Journal of Inorganic Materials, 2013, 28(09): 1014−1018.

(编辑 汤金芝)

Properties of C/C-ZrB2composites prepared by powder braiding method

TONG Kai, ZHANG Ming-yu, HUANG Qi-zhong, HUANG Dong, ZHU Peng, YANG Xin

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

C/C-ZrB2composites, with the Cf/ZrB2prepared by powder braid packing method as preforms, were fabricated by the process of “impregnation-carbonization”. The structure,mechanical properties, anti-oxidation and anti-ablation properties of the composites were investigated. The results show that the ZrB2particles enwrapped by resin carbon uniformly distribute in the composites. The oxidation mass loss rate of composites increases linearly with increasing oxidation time, with the mass losses of 2.67% and 20.47% after oxidation for 10 min and 60 min, respectively. The C/C-ZrB2composites exhibit pseudo-plastic fracture character both before and after oxidation at 1 100℃, and the strength retention ratio is nearly 80% after oxidation for 10 min. The anti-ablation properties are improved by adding the ZrB2powders. After 120 s plasma ablation, the mass ablation and linear ablation rates of C/C-ZrB2composites are 0.30 mg/s and 8.75 μm/s, respectively. The oxidation resistance of amorphous ZrO2and evaporation of B2O3mainly contribute to ablation mechanism of the composites.

C/C-ZrB2composites; anti-oxidation property; bending strength; plasma ablation

TB332

A

1673-0224(2015)6-907-07

国家重点基础研究发展规划资助项目(2011CB605801);国家自然科学基金项目(51304249);湖南省战略性新兴产业重大科技攻关项目(2014GK1017)

2014-12-;

2015-01-07

张明瑜,副研究员,博士。电话:0731-88877671;E-mail: zhangmingyu@csu.edu.cn