国内首台双抽轴向排汽联合循环汽轮机设计

张 雪

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

目前,已投运的中国内燃气-蒸汽联合循环发电汽轮机普遍不具有供热能力,即使进行改造,其供热能力也十分有限。由于联合循环汽轮机排汽普遍采用向下排汽,工程建设时间长、投资大,因此,需要研发新型抽汽轴向排汽联合循环汽轮机[1]。为了符合国内联合循环电站建设需求,本文阐述了联合循环汽轮机整体结构设计方法,提出了双抽轴向排汽联合循环汽轮机轴向排汽及抽汽控制解决方案,有效地解决了联合循环汽轮机抽汽供热和汽轮机高压力抽汽控制问题,使汽轮机结构紧凑,布置空间小,减少了工程投资。

1 整体结构设计

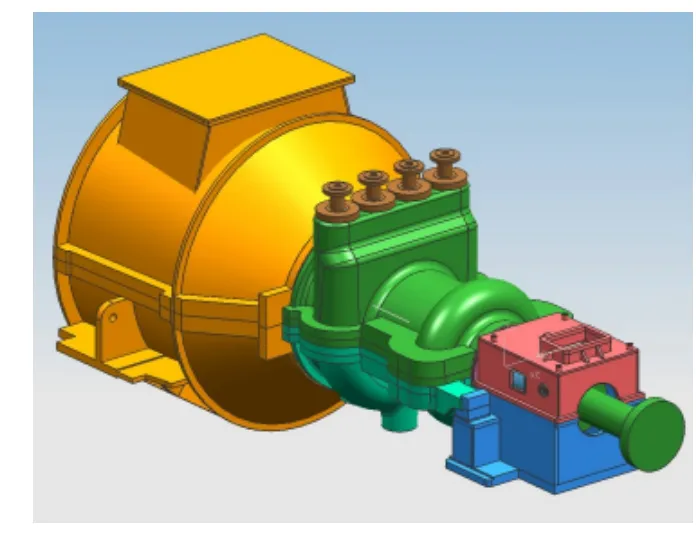

LC40/N100-9.88/538/1.80型汽轮机是笔者为国内某9F级联合循环电站项目设计研制的高压、冲动、双抽凝汽式轴向排汽汽轮机,汽轮机设计采用轴向排汽,发电机布置在综合考虑各种布置方式的优缺点后,布置在汽轮机进汽侧[2]。凝汽器布置在汽轮机低压缸后,与低压缸采用挠性连接。汽轮机UG实体如图1所示。

图1 汽轮机UG实体图Fig.1 Steam turbine UG entity graph

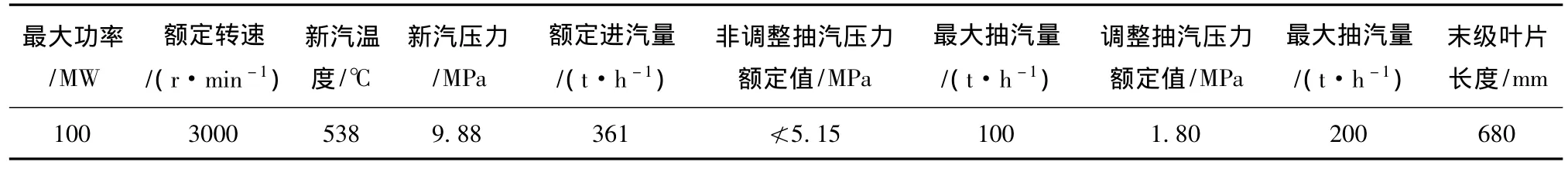

表1 汽轮机基本参数表Tab.1 Steam turbine basic parameters

1.1 机组主要技术参数

机组的技术参数需要根据机组的功率、运行方式、当地环境及用户要求等选择最佳模式,并进行大量计算[3]。本机组的主要技术参数如表1所示。

1.2 汽轮机基本结构

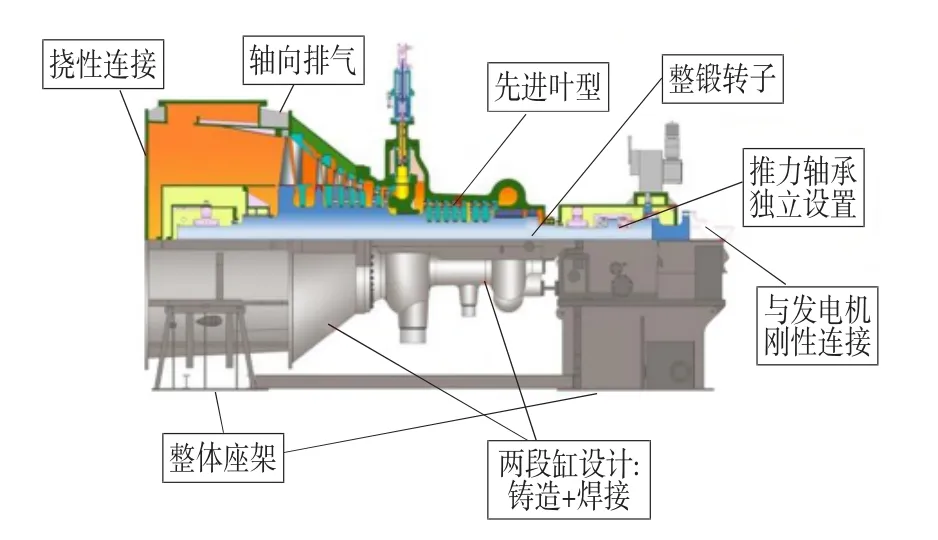

该台汽轮机的整体结构设计参考了叶东平等人设计思路[4],汽轮机设计为单缸机组,采用节流配汽,汽轮机本体结构如图2所示。

图2 机组纵剖面图Fig.2 Unit vertical profile

汽轮机设有两段抽汽,第1段抽汽为不可调整抽汽,第2段抽汽为可调整抽汽,由抽汽调节阀控制。汽轮机的高压缸为铸造的单层缸,采用高窄法兰结构,选用优质耐热合金钢15Cr2Mo1,与低压缸采用垂直中分面连接,能够适应机组快速启动的需要。低压缸采用钢板焊接结构,设计为多层汽缸,内设有后轴承箱,后轴承箱内设有支撑轴承,采用挠性支架支撑在汽轮机基础上,与凝汽器采用挠性连接,两者之间设有补偿器,以吸收汽缸的热膨胀量。

汽轮机前、后轴承箱均用钢板焊接而成,前轴承箱通过前台板支承在基础上,用横向键、纵向键、螺栓定位。后轴承箱与低压缸下半部焊接为一体,前轴承座内装有推力支持联合轴承,后轴承箱内装有支持轴承。汽轮机轴系由高、中、低一体化转子和发电机转子组成。汽机转子和发电机转子之间设有连接短轴,与连接短轴刚性连接盘车大齿轮套装在汽轮机端联轴器法兰上。汽轮机的转子两个支持轴承均为椭圆轴承。推力轴承位于前轴承座内。汽轮机的通流部分由高、中低压部分组成,高压部分叶片高度相差不大,汽流通道设计为平通道,中低压部分汽流通道设计为斜通道,机组共设计15级。

2 汽轮机轴向排汽及抽汽控制解决方案

2.1 设计轴向排汽低压缸

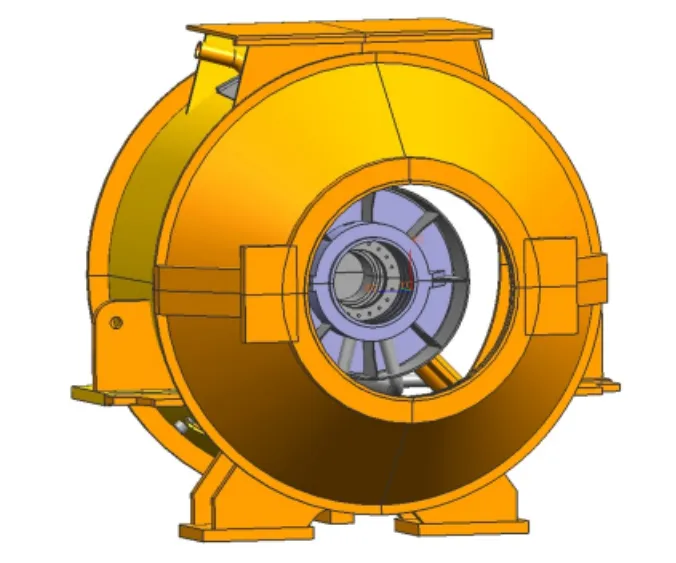

该台汽轮机轴向排汽低压缸采用钢板焊接而成,为满足安装检修,设计成多层结构,可以不揭缸进行现场动平衡和轴承安装检修。轴向排汽低压缸结构如图3所示。

图3 低压缸UG实体图Fig.3 Low pressure cylinder UG entity graph

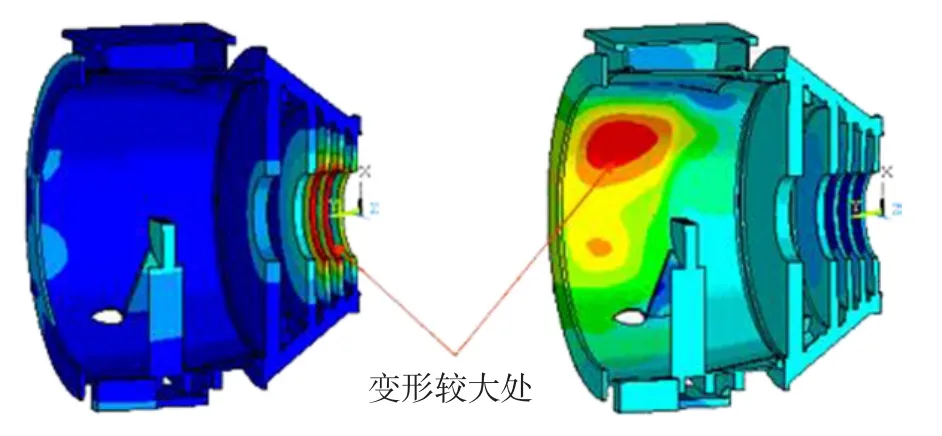

由图3可以看出,轴承箱与低压缸焊接为一体;低压缸内设有汽封体,排汽导流护罩、汽封管道、轴承进排油管道、顶轴油管道、排烟管道以及为避免排汽温度过高危及末叶的低压缸喷水装置。轴向排汽对低压缸设计影响很大。与向上、向下排汽的低压缸相比,轴向排汽低压缸受到轴向真空压力作用,要求其具有很高的刚度。另外,由于轴承箱完全处于蒸汽包围之中,受到汽流冲击,保证轴承支撑的稳定性是轴向排汽低压缸的关键。该机组轴向排汽低压缸参考了张晓丽的分析方法[5],采用UG三维建模,并通过有限元分析等手段对其进行了分析,低压缸位移云图如图4所示。

图4 低压缸位移云图Fig.4 Low-pressure cylinder displacement nephogram

在图4中,左侧是轴向排汽缸低压缸轴向位移云图,右侧是轴向排汽低压缸横向位移云图,变形较大处为图4中箭头所指区域,轴向位移较大处为轴向排汽低压内缸隔板支撑处。产生轴向变形的主要原因是汽轮机为冲动式,隔板前后存在较大压差。横向变形为低压缸上半侧壁,低压缸上半部没有轴承座等支撑结构,所以受到大汽对低压缸外壁的真空压力,变形较大。根据分析结果,对位移云图所示低压缸刚度弱的部位进行加固,解决了轴向排汽低压缸刚度问题。

经有限元分析计算,轴向排汽低压缸最大应力为89 MPa,外壁最大位移为0.4 mm,低压缸轴承座最大轴向位移为0.08 mm,径向位移为0.04 mm。实际运行时低压缸变形比理论计算偏大,低压缸抽真空时机组胀差变化较大,这是由于机组采用轴向排汽,真空推力较大所致。

轴向排汽低压缸采用挠性支架,能够吸收低压缸膨胀和减小汽流冲击对轴承稳定的影响,轴承支撑设计成机翼的流线型结构,能够避免蒸汽对轴承支撑的冲击,解决了机组轴承的稳定性问题。现有的凝汽式汽轮机都采用向下或向上排汽,纵向安置凝汽器,汽轮机厂房建设较大,该汽轮机采用轴向排汽低压缸,凝汽器轴向布置在低压缸后面,能够缩小1/4的汽轮机厂房空间,减少土建建设周期。同时,汽轮机排汽避免了纵向转折,减少了排汽的流动损失,提高了汽轮机热效率;低压缸与凝汽器采用挠性连接,能够充分吸收汽轮机热膨胀和凝汽器的热膨胀;纵向排汽汽轮机轴承需支撑在排汽蜗壳外,影响了汽轮机转子跨距。该汽轮机轴承箱设置在排汽蜗壳内,与低压缸焊接成一体,可减小汽轮机轴承跨距,缩短汽轮机整体长度。低压缸设计采用多层结构设计,内部汽道光顺,有良好的气动性能。

2.2 抽汽调节机构采用新型抽汽调节阀

原抽汽机组通常采用旋转隔板、提板阀、双座阀作为抽汽调节机构。旋转隔板结构受抽汽参数限制,高参数抽汽会使旋转隔板卡涩。提板阀由于自身结构限制,在高参数抽汽条件下,提升力过大,难于实现。双座阀占用汽轮机通流空间太大,流动损失也大。本机组采用新型抽汽调节阀4个,布置在汽轮机汽缸中间上部。阀壳与汽缸铸造成一体,调节阀采用单座式,调节汽阀阀座呈扩散型,以降低压损,阀碟和阀座采用优秀型线,具有良好的气动性能,同时密封性好,每个抽汽调节阀采用单独的油动机控制其阀门开度,通过改变阀门开度来改变通过阀门的蒸汽流量,从而实现调节汽轮机抽汽量。机组的每个抽汽调节阀单独由一个油动机控制,实现了单阀控制和顺序阀控制,也使汽轮机抽汽控制更加灵活。油动机布置在抽汽调节阀上方,与抽汽调节阀采用螺栓连接,能够避免提板阀阀杆卡涩。采用单座阀的结构,避免了双座阀的气流冲击损失和占用空间以及旋转隔板由于抽汽参数高前后压差大形成卡涩的问题,适用于高等抽汽压力的调节控制。经现场实际运行验证,新型抽汽调节阀控制抽汽没有发生卡涩现象,能够进行单阀控制和顺序阀控制的灵活切换。

2.3 低压缸采用挠性支架支撑

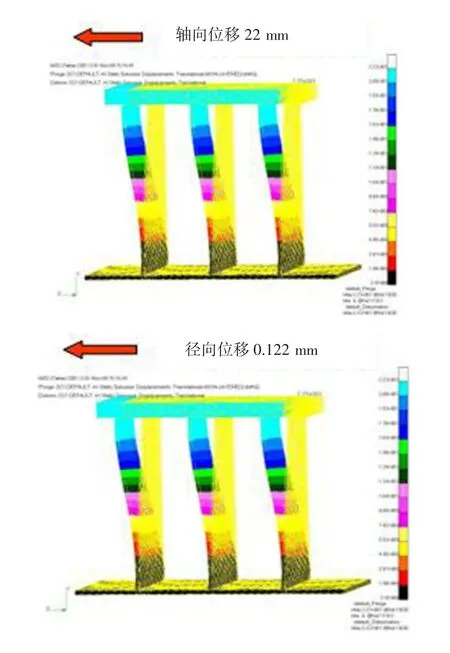

低压缸采用挠性支架支撑在汽轮机基础上,能够有效吸收汽轮机轴向膨胀和汽轮机径向不平衡引起的振动,降低机组的振动特性。设计时通过有限元分析,挠性支架的位移云图如图5所示。

图5 挠性支架位移云图Fig.5 Flexible support displacement nephogram

在图5中,左侧为挠性支架轴向位移云图,右侧为挠性支架径向位移云图,汽轮机在挠性支架顶面处的轴向位移量为22 mm,现场实际测量轴向位移量约为22 mm;挠性支架顶面的径向位移量为0.122 mm,现场测量位移为0.1 mm,表明分析结果与现场实测值完全一致。

2.4 汽轮机通流部分采用高效三维通流设计

在汽轮机通流部分采用全三维气动、热力设计,选择高效联合循环叶片叶型,汽流通道光顺,子午面光滑,上下盖度合适,动静叶型匹配,流动损失小。全部动叶采用自带冠结构。高中压通流设计按最大抽汽工况设计,低压通流设计按最小抽汽工况设计,以适应汽轮机抽汽运行需求。

2.5 设计联合循环汽轮机680 mm末级叶片

对末级680 mm叶片用全三维设计软件进行气动优化设计[6],降低叶型损失,末级动叶变工况气动性能良好,能够适应汽轮机因抽汽量大,形成的小流量工况。此叶片已在国内外多个电厂机组中运行,根据电厂运行的反馈情况来看,气动性能良好,运行稳定,安全可靠。

2.6 汽轮机转子采用新型材料

汽轮机转子材料采用一种新型材料24Cr2Ni1Mo1V,作为高、中、低压一体化联合转子材料,其高压侧高温性能相当于30Cr1Mo1V。低压侧的屈服强度Rp0.2≥735 N/mm2,FATT50≤20℃。同一种转子材料经过不同的热处理,满足了高温段的高温强度要求、低温段的高强度、低FATT值的性能以及汽轮机抽汽量变化产生的变工况运行要求。

3 结论

1)采用本文设计的双抽轴向排汽联合循环汽轮机,非调整抽汽量最大可达到100 t/h,调整抽汽量最大可达到200 t/h,且能够最大限度进行供热,有效地解决联合循环汽轮机抽汽供热和汽轮机高压力抽汽控制问题,使汽轮机抽汽控制更加平稳、灵活、安全、可靠,使汽轮机结构紧凑,布置空间小,可以减少厂房空间,缩短工程的准备时间,减少工程投资。

2)双轴轴向排汽联合循环汽轮机轴向排汽低压缸以及挠度支架的有限元分析结果,与现场实际运行一致,证明了该计算方法可靠。

[1] 林公舒,杨道刚.现代大功率发电用燃气轮机[M].北京:机械工业出版社,2007.LIN Gongshu,YANG Daogang.Modern large power gas turbine for power generation[M].Beijing:China Machine Press,2007.

[2] 张军.燃气-蒸汽联合循环机组布置方案研究[J].华电技术,2009,31(8):26 -30.ZHANG Jun.Research on the layout of gas-steam combined cycle turbines[J].Huadian Technology,2009,31(8):26 -30.

[3] 曾祥耙.燃气-蒸汽联合循环汽轮机参数的匹配[J].热能动力工程,1998,13(78):462-464.ZENG Xiangpa.Parameters matching of gas-steam combined cycle turbines[J].Journal of Engineering for Thermal Energy and Power,1998,13(78):462 -464.

[4] 叶东平,李殿成,王富美,等.联合循环中的汽轮机[J].上海汽轮机,2001(1):23-30.YE Dongping,LI Diancheng,WANG Fumei,et al.Steam turbine for combined cycle[J].Shanghai Turbine,2001(1):23 -30.

[5] 张晓丽.联合循环汽轮机轴向排汽缸气动及传热分析[D].上海:上海交通大学,2008.ZHANG Xiaoli.Aerodynamics and heat transfer analysis of the axial exhaust hood of the combined cycle turbine[D].Shanghai:Shanghai Jiao Tong University,2008.

[6] 赵俊明.空冷汽轮机末级680 mm叶片的开发[J].汽轮机技术,2007,10(5):338 -342.ZHAO Junming.Development of 680 mm blade for steam turbine with air - cooled condenser[J].Turbine Technology,2007,10(5):338-342.