基于模糊PID控制算法的回转窑温度控制系统的研究

蔡红梅,张光利

(1.集宁师范学院计算机系,内蒙古乌兰察布012000;2.乌兰察布中联水泥有限公司,内蒙古乌兰察布012000)

基于模糊PID控制算法的回转窑温度控制系统的研究

蔡红梅1,张光利2

(1.集宁师范学院计算机系,内蒙古乌兰察布012000;2.乌兰察布中联水泥有限公司,内蒙古乌兰察布012000)

回转窑煅烧带温度的控制水平直接影响水泥的质量、产量以及能耗,由于回转窑的生产过程具有大惯性、纯滞后、非线性等特点,难以得到精确的数学模型,常规PID控制算法难以满足其控制要求。探索将模糊PID控制算法引入到回转窑温度控制系统中,以实现较好的控制效果。详细介绍了模糊PID控制器的设计过程,通过仿真试验表明,模糊PID控制器提高了系统抗外部干扰和适应内部参数变化的鲁棒性,保证了回转窑温度控制系统的精度。

回转窑;模糊算法;模糊PID控制器;温度控制

0 引言

水泥回转窑是现在生产水泥的主要机械设备,其在生产过程中能量消耗较大,成为了当前各水泥生产企业节能降耗的重点。水泥生产过程中最关键的生料煅烧理化反应在窑内进行,回转窑煅烧带温度的控制水平直接影响水泥熟料的质量、产量以及能耗,也体现了国家的工业和技术水平。水泥生料在回转窑内的煅烧过程,是一个复杂的大滞后、多变量等等综合的反应过程,因此回转窑煅烧带温度控制系统的建模以及控制难度大,不容易实现[1]。

回转窑为一旋转筒装设备,并有一定倾斜度,生料煅烧时在回转窑内部发生剧烈的物理化学反应,并且随着重力的作用由窑尾向窑头滑落,经篦冷机强风冷却后形成水泥熟料并储存[2],其结构如图1所示。生料在煅炼过程中,其对热能的分布、旋转的平衡性等方面有较高的要求,为了达到预期的运行状态就要对各个参数进行监视。如果回转窑煅烧带温度没有达到生料的额定值时,生料不能进行全化学反应,会导致不合格的水泥;如果温度高于生料的额定值,生料就很有可能因为温度过高而粘成一团,导致熟料无法正常排出,而且窑体温度过高也会影响它的使用年限。所以采用通过对烧料量的控制来控制回转窑各个部位的温度,确保其温度在一个适合的范围内,这样既能提高水泥的质量又能提高其生产设备的使用年限[3]。

因窑炉燃烧存在一个大惯性的延迟,有很多因素对生产的参数影响较大,其参数要经常的变化,采用单一的PID进行相关参数的控制效果不佳,使得系统控制结果不稳定,动态特性不理想,不能满足其要求。模糊控制算法是解决各个影响因素非线性变化的有效方法,因此将模糊控制算法引入到回转窑煅烧带温度控制系统中,采用模糊算法对传统PID控制相关参数进行调节。以此提出基于模糊PID控制器的回转窑煅烧带温度控制系统,该控制方法有效地提高了回转窑煅烧带温度控制的精度。图2为控制系统的结构图,图中T0代表煅烧带给定温度,T代表回转窑煅烧带实际监测温度。

图1 回转窑结构图

图2 温度调节控制系统结构图

1 PID控制算法

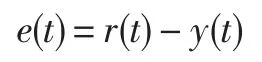

控制偏差的计算公式为:

把P,I,D进行相关计算,得出控制值,对目标进行相应控制,故称PID控制器[4]。PID控制系统原理图,如图3所示。

图3 PID控制系统原理图

2 模糊控制

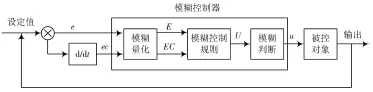

模糊控制算法的过程:将偏差和偏差率的精确输入量进行模糊化计算处理,计算出其大概值;再依据现场有经验操作人员或相关专家建立的操作规律库进行模糊推理,推导出一个模糊值然后进行输出;最后把模糊值通过解模糊算法转换为精确值,把值传输给执行器实现控制。图4为其原理图。

图4 模糊控制基本原理图

图4中e,ec为系统偏差与偏差变化率,是精确量,它们是模糊控制器的输入值;E,EC为经模糊化处理的偏差和偏差变化率值;U为理论推导出的模糊控制量;u为模糊量被控对象。

3 配料系统的模糊PID控制的设计

在通常情况,传统PID调节无法对过程进行控制,无法满足生产控制要求[5]。将模糊控制和PID控制各自的优点进行融合,对其各自的优点进行最优化,设计出模糊PID控制器。经过模糊控制方法成功地对PID参数进行实时调整,能根据环境变化对各个参数自动调整。既有以往系统的良好特性,又有自适应性、灵活性和良好的稳定性,可作为一种通用的控制算法。图5是其结构图。

图5 模糊PID控制结构图

图5是典型的模糊PID控制系统,此系统的输入是二维的,输出是三维的,输入参数为煅烧带给定温度和煅烧带实际监测温度之差e及其变化率ec,输出为ΔkP, ΔkI,ΔkD三个参数值[6]。模糊PID的自调整功能是对这三个参数ΔkP,ΔkI,ΔkD与偏差e和偏差变化率ec之间的模糊关系进行分析,控制器会对e和ec进行监控检测,并对ΔkP,ΔkI,ΔkD进行调整,实现不同偏差e和偏差变化率ec时对kP,kI,kD的适应性。

3.1 输入输出语言变量的模糊化

设计中的偏差e的基本论域为[-e,e],量化域为E=[-3,-2,-1,0,1,2,3],设定输入偏差变化率ec基本论域为[-ec,ec],量化论域为EC=[-3,-2,-1,0,1,2,3],输出ΔkP基本论域为[-m,m],量化论域ΔkP=[-3,-2,-1,0,1,2,3],同样,输出ΔkI,ΔkD的模糊量化方法与上述的方法相同,不再详细介绍。

3.2 确定输入输出变量的模糊子集及其隶属度函数

输入变量模糊子集分别为:E/EC=[NB,NM,NS, ZO,PS,PM,PB]

输出变量的模糊子集为:ΔkP/ΔkI/ΔkD=[NB,NM,NS,ZO,PS,PM,PB]

E,EC,ΔkP,ΔkI,ΔkD的隶属度函数均采用三角形隶属度函数,如图6所示。

依据三角形隶属度函数的曲线特点,推导出e,ec, ΔkP,ΔkI,ΔkD的隶属度函数,见表1,表2。

表1 e,ec隶属度函数表

图6 三角形隶属度函数

表2 ΔkP,ΔkI,ΔkD隶属度函数表

3.3 制定模糊控制规则求取其模糊关系R以及模糊控制表

对工作者的PID参数调整的经验,得到了模糊PID控制器的三个参数调整控制规律,得到针对ΔkP,ΔkI, ΔkD三个参数分别整定的模糊控制表[7],如表3所示。

表3 ΔkP,ΔkI,ΔkD模糊控制表

在这里使用Mamdani所采用的if…then…原理[8]。

以ΔkP为例,从表3中可以找到49个模糊关系,对49个参数关系进行“并”运算,可得到RP的计算公式:

运用模糊算法进行计算可以得到:

由Mamdani型模糊控制器所采用的if…then…模糊规则可得:

当检测到的实际误差量为e,同时误差的变化为ec,计算出ΔkP1为:

同理,可以计算出控制量ΔkP2,ΔkP3,…,ΔkP49,那么控制量为模糊集合ΔkP,表示为:

采用平均最大隶属度的算法进行判决,把控制量精确化,得到ΔkP的模糊控制查询表,如表4所示。依此类推得到ΔkI,ΔkD的模糊控制查询表。

表4 ΔkP模糊控制查询表

3.4 模糊PID参数计算

在系统的运行中,连续地对给定煅烧带温度与煅烧带实际监测温度之间的偏差e和偏差变化率ec进行检测,采样得到的采样值进行模糊化计算,通过三个模糊控制查询表得到ΔkP,ΔkI,ΔkD的相应值,根据以下变形公式,计算出最优的PID量,实现PID控制器参数实时调整。

式中:kP,kI,kD是模糊PID控制器的最优量;k′P,k′I,k′D为最初量。

4 模糊PID控制仿真及分析

采用Matlab软件设计出常规PID控制和模糊PID控制器模型,进行模拟分析[9]。得到常规PID控制系统和模糊PID控制系统的阶跃响应曲线对比图,如图7所示。

图7 常规PID控制和模糊PID控制阶跃响应曲线对比图

从图7可以明显看出,模糊PID控制方法具有快速反应、快速调节以及良好的稳定性。由此说明,采用模糊PID算法调整的回转窑煅烧带温度控制系统是合理有效的,具有较高的可行性。

5 结语

本文对回转窑工艺特点及其控制进行详细的分析研究。为解决现有的回转窑温度控制方面的不足,利用模糊控制器自适应功能强的特点,提出了本文方法。采用模拟软件进行分析研究,分析表明本设计提高了回转窑煅烧带温度控制的精度和速度,为水泥制造产业提供了可靠保证。

[1]黄清宝,林小峰,宋绍剑,等.基于Elman网的水泥回转窑模型及其DHP控制器设计[J].系统仿真学报,2011,23(3):583-587.

[2]高玉琦,李友善,马家辰.水泥回转窑的计算机控制[J].自动化学报,1991,17(2):166-173.

[3]韩大平,林国海,杜钢,等.模糊PID控制算法在回转窑温度控制中的应用[J].材料与冶金学报,2005,4(4):321-325.

[4]李牡丹,李丽宏,雷张伟.基于模糊PID控制的配料秤系统的实现[J].中国测试技术,2008,34(2):116-119.

[5]WANG Guimei,SONG Hui,NIU Qingna.Mine water level fuzzy control system design based on PLC[C]//Proceedings of 2009 Second International Conference on Intelligent Computation Technology and Automation.Changsha,China:IEEE,2009:130-133.

[6]GENG R.Computer simulation of the self-adaptive fuzzy PID control system based on Matlab[J].Information Technology,2007,1:43-46.

[7]LI L,BAI R X.Application of fuzzy-PID control in hot water boiler temperature control system[J].Industrial Control Computer,2007,2:41-42.

[8]CHANG Q L,ZHOU H Q,QING JY,et al.Using artificial neural network model to determine the prescription of paste filling materials[J].Journal of Mining&Safety Engineering,2009,1:74-76.

[9]ZHANG Y P,FAN Z R.Simulation of nonlinear control system based on self-adaptive fuzzy PID controller[J].Computer Simulation,2007,24(6):150-154.

Study on rotary kiln temperature control system based on fuzzy PID control algorithm

CAI Hongmei1,ZHANG Guangli2

(1.Department of Computer,Jining Normal University,Wulanchabu 012000,China;2.China United Cement Wulanchabu Co.,Ltd.,Wulanchabu 012000,China)

The control level of rotary kiln burning zone temperature directly affects on the quality and yield of cement,and energy consumption.Since the production process of rotary kiln has great inertia,pure time-delay and non-linear characteristic,it is difficult to get the accurate mathematical model,so the general PID control algorithm is hard to meet the control requirements.The fuzzy PID control algorithm is introduced into the kiln temperature control system to achieve the good control effect. The design process of fuzzy PID controller is introduced in detail.The simulation experiment results show that the fuzzy PID controller can improve the system′s external disturbance resistance and the robustness adapting to the internal parameters changes,and ensure the accuracy of the rotary kiln temperature control system.

rotary kiln;fuzzy algorithm;fuzzy PID controller;temperature control

TN919-34

A

1004-373X(2015)23-0167-04

10.16652/j.issn.1004-373x.2015.23.044

蔡红梅(1973—),女,内蒙古呼和浩特人,硕士研究生,副教授。主要研究方向为计算机应用、计算机控制。

2015-07-31

内蒙古自治区高等学校科学研究项目(NJZY286):回转窑熟料烧成系统分解炉(DDF炉)自动恒温喷煤控制系统的研究