永久阴极剥片机组工艺装备设计创新及关键技术研究

张伟旗, 舒胜春

(1.江西铜业集团铜材有限公司, 江西 贵溪 335424; 2.三门三友冶化技术开发有限公司, 浙江 三门 317103)

永久阴极剥片机组工艺装备设计创新及关键技术研究

张伟旗1, 舒胜春2

(1.江西铜业集团铜材有限公司, 江西 贵溪 335424; 2.三门三友冶化技术开发有限公司, 浙江 三门 317103)

介绍了永久阴极剥片机组的主要功能,技术要求,装备构造及关键技术及设计创新。

阴极剥片机组; 永久不锈钢阴极; ISA法; 工艺装备; 设计创新

ISA铜电解技术以其显著的优势受到世界铜冶金行业普遍的关注,代表着当今世界铜电解技术的发展方向。采用该技术生产的阴极铜已占全球产量的1/3,至2008年底,全球已有50多家工厂持有ISA电解和电积技术许可证。与传统法相比,ISA法工艺指标先进、产品质量好、劳动生产率高、综合能耗低,生产成本低[1-3]。永久阴极剥片机组是铜冶炼厂电解车间的关键工艺设备,某公司在引进、消化、吸收国内外同行业新技术、新装备的同时,结合电解企业的生产实际,大胆创新,相继成功研发出自主品牌的多种永久不锈钢阴极板、绝缘夹边条及不锈钢永久阴极剥片机组。该不锈钢永久阴极剥片机组安全可靠,稳定高效,产品品质高,生产维修成本低,极大地降低了员工的劳动强度和生产成本,延长阴极板寿命,可满足高端产品的特殊需求。

1 主要功能

剥片机组具有对阴极铜板进行洗涤,使铜与不锈钢母板剥离、90°翻转使电铜从垂直转换为水平位置,取样,压纹,设定电铜块数堆垛,称重,自动打包,阴极铜板排列输出,夹边条规正等功能。其集液压、气动、电动、检测及程序控制技术为一体,全过程自动控制,安全可靠,稳定高效,可延长阴极板寿命,提高铜板产品质量,大幅降低劳动强度和生产成本。

阴极剥片机组主要工作流程是:操作盘→接收输送装置→接收小车→洗涤输送装置→1#移载装置→横向输送装置→挠曲装置→凿刀装置→阴极铜输送装置→取样装置→压纹装置→堆垛装置→打包装置→阴极铜输出装置→3#移载装置→次品阴极板输出装置→2#移载装置→阴极板输出装置→排料小车→水箱及水泵→液压站。

2 主要设计思路和方案

2.1 设计思路

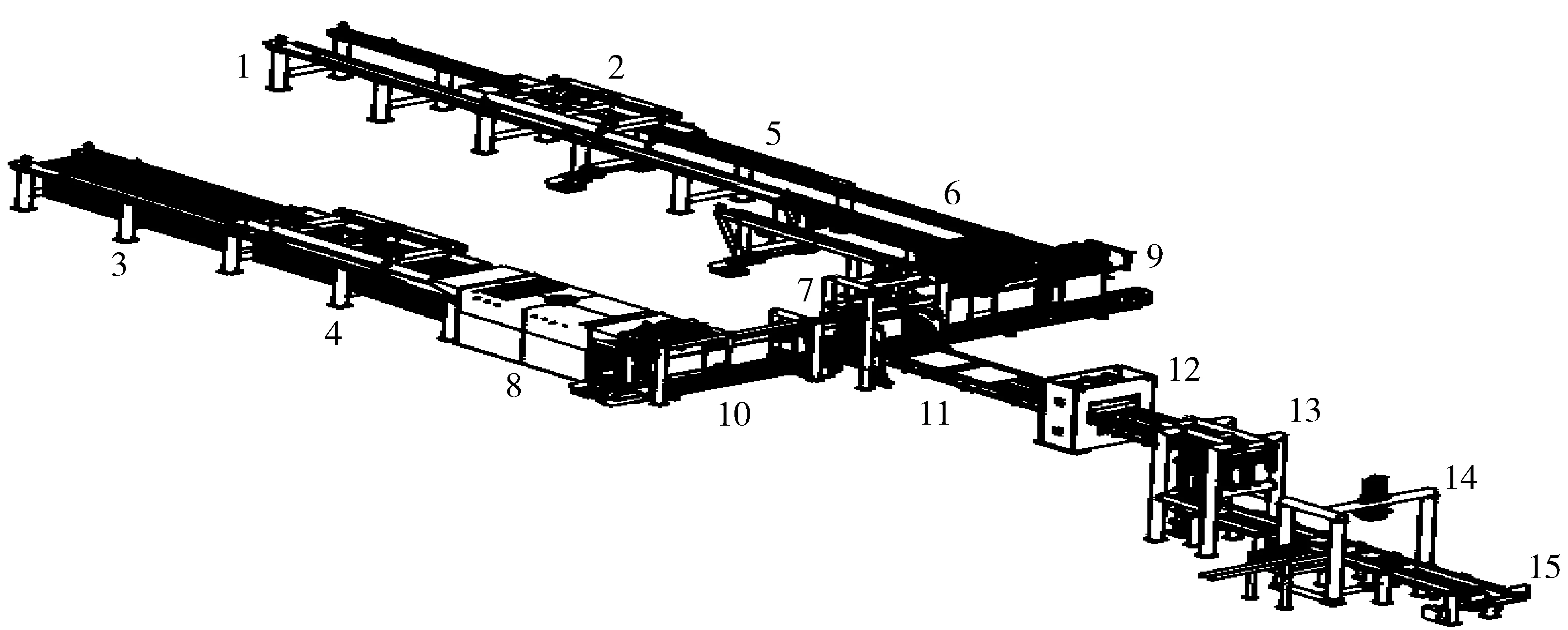

剥片机组可根据阴极板两侧铜板是否分开,分为分开型和不分开型。分开型剥片机组主要由芬兰奥图泰和浙江三门三友冶化公司等制造,生产工艺技术十分成熟,主要代表用户有山东阳谷祥光铜业、江铜集团贵溪冶炼厂、浙江华友公司等。其皆采用横送剥片形式,有一个预剥离和剥离站。剥片速度主要取决于是否能一次剥离,在绝大多数情况下皆可一次剥离成功。阴极铜板剥离与不锈钢板的V型铣槽深度及电解铜工艺有关。分开型永久阴极剥片机组结构示意图如图1所示。

1-出排列定距装置; 2-输出小车; 3-接收排列定距; 4-接收小车; 5-次品阴极板输出运输机; 6-阴极板输出运输机; 7-剥片装置极板检测; 8-洗涤系统; 9-2#、3#移载装置; 10-1#移载装置; 11-阴极铜输送装置; 12-压纹机; 13-阴极铜堆垛装置; 14-阴极铜打包机; 15-阴极铜输出装置图1 分开型永久阴极剥片机组结构示意图

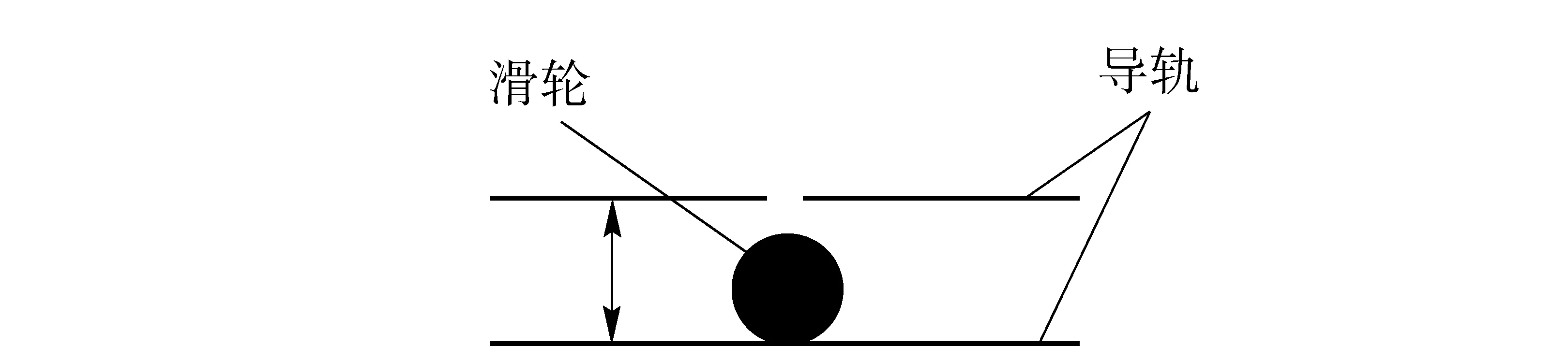

不分开型剥片机组主要由加拿大EPCM公司等制造,代表用户有安徽铜陵公司等。另外,国内最新研发的机组,利用原芬兰洗涤机组的链式调运机构,剥开方式则借鉴安徽铜陵剥片机组的设计思路,摒弃了机器人模式。国内已投入使用的剥片机组厂家如表1所示。

国内某公司经过对国内外同类进口机组的工艺技术、设备性能等认证与对比,采用奥图泰方式即下部分开型剥离形式,并且针对生产中存在的问题进行了优化及创新,机组的整体性能达到了国际领先水平,能够满足国内外厂家的需求,目前整机剥片设计能力≥500片/h。

表1 国内已投入使用的剥片机组厂家

2.2 设计方案

2.2.1 主要技术要求

阴极板处理能力为100~500块/h;设有高压喷嘴洗涤,保证阴极板表面洁净,无粘附电解残液、硫酸铜结晶和其它混合物,洗涤水温≤55~65 ℃,水箱内洗涤水采用动态换水方式;输出阴极板板面无变形,无粘附铜粒子,导电棒导电端无磨损,夹边条无损坏;可按设定电铜块数自动堆垛;采用PLC控制,Windows支持,触摸屏操作;有故障显示、报警、称重、自动打包及自动贴标签功能;两条打包平行带紧凑,打包效果好;距离设备1 m远处噪音等级在85 db(A)以下。

2.2.2 主要设计内容

①剥片机组横移剥片的设计制作;②对剥片机组主要压纹机、电铜输出和输送、接收运输机、排列运输机及配套减速机或液压马达进行设计制作;③对剥片机组的洗涤循环系统进行设计制作;④土建、电气、液压配套设计实施。

2.2.3 系统构成

阴极永久剥片机组与阳极整形机组构成一整套阴阳极电解回路。阴极剥片机组是为了让阴极铜板放入电解槽里有比较完整、统一的形状,避免因阴极铜板不规则而使进口全自动化电解行车发生误动。与传统铜电解相比,ISA铜电解独特之处在于采用不锈钢阴极板和与之相配套的阴极剥离机[4]。该阴极剥片机组布局复杂,既有流水线设备,也有相互独立的设备,单台设备数量多,且设备安装精度要求高,主要由接受装置、阴极铜洗涤装置、阴极铜移载装置、挠曲装置、阴极铜剥离装置、阴极铜输送装置、阴极铜堆垛装置、永久阴极板移载装置、次品阴极板拒收装置、合格阴极板排列装置、称重、自动打包装置、输出装置等组成。

接受小车将一整槽阴极板(一般为54块)从接受架上收集,并转运至洗涤运输机上。转运小车将阴极板从排列运输机转运至排列架上。安装在主框架里的是一个不锈钢提升框架,阴极板的提升、下降和小车前进和后退皆由电机驱动,电机由变频器控制。

运输机系统主要由洗涤运输机、排列运输机、拒收运输机等组成,其皆为链式输送系统。运输链条受马达和减速箱控制驱动;驱动马达是电气的或液压的。

从1#接收台车运来的电铜放至洗涤及输送装置上,完成洗涤作业。该处洗涤水由下面两连通水箱供给,高压水泵抽取水箱水通过喷嘴洗涤电铜各部,洗涤室上方装有排雾管道,电机装在室外。

移载机构由一个前后可移动的框架组成,其装有一个可上下运动的单元,通过油缸、移载机构将阴极板一块接一块地转移至横送运输机上,或将剥片后的阴极板一块接一块地转移至排列、拒收运输机上。

横送剥片系统是整条剥片机组设计核心。500片/h设计能力即由该部分整体动作来完成,也是该机组的设计技术“瓶颈”。

横送运输机采用不锈钢链式,主要由轨道、链条、驱动装置、张紧装置、回转装置等部件组成。每段链条上装有固定块。其驱动装置是一台由变频器控制的、带制动的减速机,链条转速1.2 m/s,从一个工位到下一个工位运行时间是2.4 s。通过转运装置,将不锈钢阴极板挂在悬挂输送机上,输送到五个工作站上,分别进行空板准备、预剥离、剥离、阴极板空位等待、排列等待。

剥片装置主要由打片、切刀、极板提升、电铜落下等部件组成。其中,分布于横送运输机两旁的打片装置即挠曲装置,分别从两边使阴极板弯曲,然后使顶部的阴极铜与不锈钢板分离形成一个口子,为下一步的凿刀插入分离创造条件。

提升分离装置可在将阴极铜提起的同时固定,以便在凿刀分离铜时,不会对链条产生力的作用,而是全部作用于提升分离装置上。附着铜板的阴极板被左右凿刀夹紧后,凿刀由上而下沿着金属铜附着物的缝隙凿下,附着物被成功地分离。分离后,垂直运动液压油缸向上提起,恢复原位,横向运动液压油缸收回加紧松开,恢复原位。

电铜落下装置主要由机械爪装置、翻转设备等部分构成。其中翻转设备主要由垂直活动油缸、横向油缸、翻转架及导轨、铰链、连接杆、旋转连接套等部分组成。

阴极铜输送机可用来转运来自剥片装置的铜板,其由带马达和减速箱驱动的链条运输机及碳钢做成的框架构成。

压纹装置主要有机座、压纹油缸、导向杆、压纹块等部分。阴极铜输送机将阴极铜板朝向压纹和铆接装置,进入压纹和铆接工作站后,瓦楞式压纹机在阴极铜上压出一个瓦楞图案,瓦楞深度可通过调节工作油压进行微调,经压纹后的阴极铜再由阴极铜输送机输送至堆垛装置。

阴极铜堆垛机从阴极铜输送机上接收阴极铜后堆垛。堆垛机由一个带输料/推料装置的主框钢架、堆垛装置和两个在上方横向/上下运动的叉子等构成,设计成一个带两个推动臂的小车装置。

下降叉架从上方叉架上接收小垛铜板或从运输机上接收阴极铜,达到预先设定数量、重量或高度时,该垛铜将下放到阴极铜输出运输机上。整个过程皆通过油缸驱动。

阴极铜输出打包装置将阴极铜垛从下降叉架上转移至阴极铜输出运输机上,铜垛打包,然后输送到卸料台上。

液压系统采用动力元件分开布置形式。由油泵、油箱及辅件组成的液压站向各控制阀和油缸供油。采用变量柱塞泵和水冷却器,液压油缸采用进口力士乐产品或国内知名品牌,但油缸密封件选用进口件,液压系统内设有三个液压比例控制阀。

机组电控系统采用西门子S7- 300系统,通过远程I/O构成自控系统。电气网络由以太网、控制网、设备网等组成。

3 关键技术及设计创新

3.1 阴极板清洗工艺装备技术创新

3.1.1 阴极板清洗新工艺

阴极板从电解槽中取出时,表面附着硫酸、硫酸铜溶液及结晶等,必须进行清洗。传统冲洗工艺为清水或自来水通过喷头直接冲洗,冲洗方向大多在阴极板的上部,清洗不干净,既费力又费时,浪费水资源,且污染环境。而新冲洗法是依次采用浊水、清水、净水环形冲洗方式,即阴极板四个侧面端的位置上有相对应的喷头,沿着输送方向上阴极板前后面均能得到有效清洗,保证冲洗后阴极板清洁度。清洗水回流收集、重复利用,操作便利,节能环保。具体步骤是:①浊水冲洗:多次冲洗,水温55~65 ℃,压强3.5×105Pa,冲洗量70 m3/h,时间3.7 s/次,间隔3.5 s;②清水冲洗:多次冲洗,水温55~65 ℃,压强1.5×105Pa,时间3.7 s/次,间隔3.5 s;③净水冲洗:至少一次,水温约40 ℃,流量104 L/min,时间3.7 s/次,间隔3.5 s。净水即自来水,清水、浊水分别为净水、清水冲洗后回收使用。

3.1.2 阴极板清洗装备的研发

原清洗装置结构复杂,清洗不全面,有残留物。新研发的清洗装备结构简单,包括一个两端开口的箱体和若干个沿箱体内侧布置开环的、与进板输送方向垂直的环形管道,管道上装有成对设置、相向固定且环绕分布在阴极板四周的多个喷头,阴极板清洗充分、无盲区;箱体底部向下凸起,将环形管道分为多个区,形成液体汇流空间,装置内清洗水可重复利用,生产成本低,节能环保效果好。

3.2 接收、排料小车控制设计改进

3.2.1 滑线导轨及滑轮设计改进

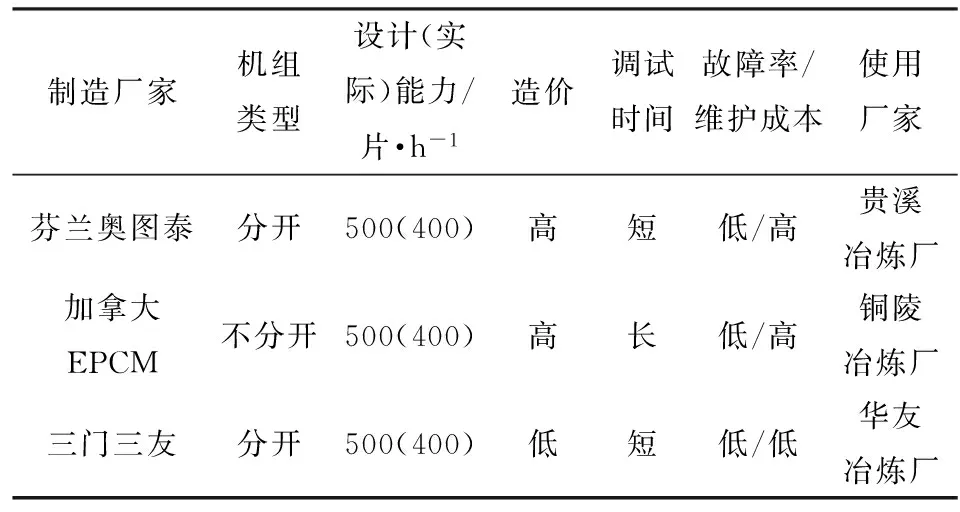

两台小车滑触线滑轮常在导轨间连接处卡住,导致滑轮或支撑架变形,严重时,滑线电缆甚至被拉断,其主因是滑轮尺寸设计太小。解决方法是将滑轮和导轨高度尺寸加大。滑轮导轨高度尺寸设计示意图如图2所示。

图2 滑轮导轨高度设计示意图

3.2.2 小车行走电机抱闸控制改进

小车开至相应停止位置,抱闸即动作,而此时变频器减速曲线刚启动,变频器易报过流故障,且该抱闸片极易磨损。通过程序增加抱闸动作延时,并且调整相应的停止限位位置,该问题迎刃解决。

3.3 横送链条驱动控制设计改进

传统剥片机组横送运输链条传动通过同步轮检测装置实现输送链减速与停止的信号控制,运输链条每次运行皆有定位误差,该误差难以消除且会累计增大,最终导致运输链条无法定位,必须频繁调整,且难度极大,生产极为不便。改进设计采用轴编码器控制方式,有效地避免该现象的发生。

3.4 挠曲及剥离装置的研发

原普遍剥离程序由多个单独的部件依次运作完成。剥离过程中,阴极板上的铜板对阴极板黏着性较大,剥离不彻底、阴极板易损坏。新方案通过挠曲装置,使板状附着物与金属板之间产生松动,利于下一步剥离;采用凿刀组件、机械手组件和翻转组件等组合形式,其可完成整个剥离过程,勿需其他设备及操作;可通过控制多个油缸和气缸的运动,带动整个装置工作。该操作过程完全自动化,工作效率高,生产成本低。

3.5 剥离装置液压系统设计创新

剥下架机械手沿着圆弧轨道上升和下降的动作速度最为关键。原液压系统设计缺陷多,机械手下降速度高达0.9 m/s,液压冲击大,机械手及油缸检修量大,系统易泄漏,使用寿命短。经反复技术认证,将原剥下架油缸及控制阀规格加大,且改用电液比例控制系统实现上述动作,效果极佳。

3.6 打包机送料装置设计创新

原设计送料装置存在伺服电机动力系统控制复杂、维护困难且成本高等缺陷,新设计的送料装置由导向块、导向辊轮、料带、料盘、曲柄、连接片、调节手柄、限位片、固定柱、主从动齿轮、马达及支架、底板、料盘固定座、导向套筒、导向臂、气缸固定架、阀固定架、阀、拔片、导向柱、链带及固定圈、气缸、预紧弹簧和连接套筒等组成,通过调节拔片的使用长度,调节阀门开启程度调节马达转速,进而调节料带的收紧力,并且可调节不同规格的打捆过程。该装置加工组装方便,机械结构和控制机构简单,仅需廉价阀门控制即可,生产效率高,维修便利,成本低。

3.7 阴极板垂直度检测技术创新

传统阴极板垂直度检测基本靠人工目测,仅能判断垂直形变较大阴极板,检测效率极低,难以满足工业大批量生产的需求。而新设计的垂直度检测装置是对阴极板表面均布9点动态检测,且能判断垂直形变较小的阴极板,检测效率高,劳动强度低,生产成本低,能满足工业大批量生产的需求。

3.8 夹边条规正装置设计创新

阴极板循环使用,通常夹边条受到振动等外界影响易出现松动。新设计的夹边条规正装置由气缸、气缸支座、底板、套筒体、联动板、导向柱和压板等组成,其通过底板固定于支架两侧,阴极板悬挂固定于支架上的链条上,气缸通过联动板推动导向柱向前运动,由与导向柱连接的压板对阴极板两侧的夹边条进行规正。

为避免压板局部受力大产生变形,内侧设有加强楞,外侧表面固定一层富有弹性的丁苯橡胶片,缓冲夹边条的冲击力,避免外侧表面不平整导致夹边条受力不均衡。该装置操作方便,阴极板循环使用率高,生产效率高。

3.9 电气控制系统设计创新

传统剥片机组的PLC控制系统设计复杂,使用纯英文文本美国AB公司RSLogix5000ASI网络操作界面及程序,操作维修不便。而新设计的剥片机组控制系统采用德国西门子S7- 300系列PLCprofibus网络,人机界面,优化了控制程序,兼容性和扩展性大幅提高;使用中文文本,操作简单,维修便利。

4 结语

阴极永久剥片机组是电解车间的关键工艺设备,通过设计创新,该机组能够充分满足工艺要求,提升了综合处理能力,扩大了ISA铜产能,生产效率高,产品品质好,生产能耗低,其多项专利技术已成功应用于铜、铅、锌、金、银、镍、锰等金属的电积、电解精炼生产,技术经济效益十分显著,填补了国内多项技术空白。

[1] 张帆.ISA铜电解技术的进展[J].有色金属(冶炼部分),2005,(1):2-4,10.

[2] 熊友泉.国内首条引进ISA电解装备的完善[J].有色设备,2009,(3):28-31.

[3] 姚素平.永久阴极铜电解技术述评[J].有色冶金设计与研究,2000,21(3):11-19,29.

[4] 施维一.ISA铜电解述评[J].有色金属(冶炼部分),1995,(6):8-9.

国内光伏市场今年新增1 780万kW建设规模

国家能源局正式对外公布《关于下达2015年光伏发电建设实施方案的通知》,明确下达2015年全国新增光伏电站建设规模1 780万kW。相较于去年1 060万kW的全国新增并网光伏发电容量,这个装机目标大幅超越业界预期。

国家能源局在此前下发的《关于征求2015年光伏发电建设实施方案意见的函》中,曾将2015年的目标定为1 500万kW,而在最终方案中将此目标上调了280万kW。对比2014年1 060万kW的全国新增并网数据,2015年的装机目标足以彰显各界对国内光伏市场的信心。

根据国家能源局监测数据,在新增容量方面,2014年,全国新增并网光伏发电容量1 060万kW,约占全球新增容量的四分之一,占我国光伏电池组件产量的三分之一。其中,新增光伏电站855万kW,分布式205万kW。其中,国家力推的分布式与目标值相去甚远。

针对当前分布式存在的一些问题,此次《通知》作出了积极调整。比如,对屋顶分布式光伏发电项目及全部自发自用的地面分布式光伏发电项目不限制建设规模,各地区能源主管部门随时受理项目备案,电网企业及时办理并网手续,项目建成后即纳入补贴范围。

考虑到去年存在下半年集中抢装的现象,为避免不能及时并网的情况出现,《通知》还明确提出,4月底前,对未将新增建设规模落实到具体项目的地区,其规模指标将视情况调剂到落实好的地区;7月底前,经综合平衡后,对建设进度快的地区适度追加规模指标;10月底前,对年度计划完成情况进行考核,并网规模未达新增建设规模50%的,调减下一年度规模指标。

Design innovation and research on the key technology of process equipment of permanent cathode stripping unit

ZHANG Wei-qi, SHU Sheng-chun

This paper introduces the main function, technical requirements, equipment structure, the key technology and design innovation of permanent cathode stripping unit.

cathode stripping unit; permanent stainless steel cathode; ISA method; process equipment; design innovation

张伟旗(1965—),男,江西余江人,高级工程师,中国机械工程学会高级会员,主要研究方向:有色冶金、铜加工、矿山机械、机电设备工程。

2014-- 12-- 23

TF35

B

1672-- 6103(2015)03-- 0041-- 05