基于三维打印技术制作可摘局部义齿支架树脂熔模的适合性研究*

牛 茂,许在俊,李月△

(1.深圳职业技术学院医护学院,广东深圳518055;2.南方医科大学,广州510515)

可摘局部义齿(removable partial denture,RPD)用于修复患者的牙列缺损[1],主要由铸造金属支架、塑料基托和人工牙等构成。其中,金属支架熔模的制作仍沿用传统的人工制作工艺,制作工序较繁琐、制作时间较长,并且对口腔技师的技能要求也较高。快速成型技术(rapid prototyping,RP)是基于离散/堆积原理逐层累加进行成型的新技术[2-3],又称为材料添加制造法(material additive manufacturing,MAM),集CAD/CAM技术、激光加工技术、数控技术和新材料等技术领域的最新成果于一体。应用RP 技术制作RPD 支架熔模,可简化制作工序、缩短制作时间[4-5]。三维打印(three-dimensional printing,3DP)技术作为一种新的RP技术,较传统RP技术成型件表面质量更好、设备后期维护更简单[6-8]。

RPD 金属支架的制作是否准确很大程度上取决于其熔模制作的精度,其中,适合性是一个评价的重要指标。由于RPD支架熔模的结构复杂,就位后与口腔组织间在三维空间上都存在间隙,因此,对其适合性的评价是一个难题。本文应用“复模法”和光学扫描三维测量法对基于3DP技术制作的RPD 支架树脂熔模的适合性进行评价,初步评估了3DP技术在RPD 支架熔模制作方面的前景。

1 材料与方法

1.1 材料与设备 上颌标准牙列缺损石膏模型1个(肯氏Ⅳ类,由学院实训室提供)、超硬石膏粉(美国Whip Mix公司)、复模用硅橡胶(意大利Zhermack公司)、基托蜡(上海医疗器械股份有限公司齿科材料厂)、光学扫描仪(深圳爱尔创科技有限公司)、Geomagic Qualify 12.0 软 件(美 国Geomagic 公 司)、3DP快速成型设备(美国3DSYSTEM 公司)。

1.2 实验方法

1.2.1 基于3DP技术RPD 支架树脂熔模的设计与制作 应用光学扫描仪对上颌标准牙列缺损石膏模型进行扫描,获得其数字化模型,在此基础上应用设计软件设计RPD 支架的CAD模型,并存储为STL 格式数据。将该数据导入快速成型设备进行离散分层,3DP快速成型设备根据RPD 支架的形态自动优化加工参数,进行树脂熔模的成型。成型完成后,手工去除支撑材料,最终完成RPD 支架树脂熔模的制作。

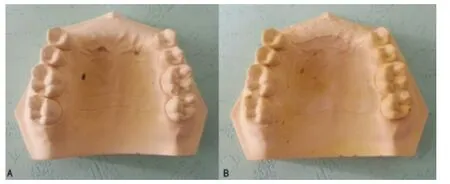

1.2.2 “复模法”制作含有RPD 支架树脂熔模组织面形态的石膏模型 将制作完成的树脂熔模就位于上颌标准牙列缺损石膏模型(模型A,图1A),并将支架边缘进行封蜡密封处理。然后将其放入复模盒中,边振荡边灌入真空调拌完成的硅橡胶材料,待硅橡胶完全凝固后,取出原始石膏模型,得到树脂熔模戴入石膏模型后的印模。将树脂熔模从石膏模型上取下,复位于所取印模中,为了防止其移位,可用少量强力胶对其进行位置固定。真空调拌超硬石膏,在振荡的同时缓慢将其灌注入印模中,待石膏完全凝固后取出,得到复制有RPD 支架树脂熔模组织面的石膏模型(模型B,图1B)。

1.2.3 RPD 支架树脂熔模的适合性评价 应用扫描仪分别对模型A 与模型B 进行扫描,扫描在同一工作台上完成,参数:相机分辨率130万像素,扫描范围100mm×100mm×75 mm,采样点距0.3mm。扫描完成后分别得到两者的STL 格式数据。将两组数据导入Geomagic Qualify 12.0 软件,将模型A 的数据作为参考方,将模型B 的数据作为测试方。采用软件的最佳拟合对齐将两者在同一坐标位置下重合,将误差的最大与最小临界值分别定义为+0.500mm 和-0.500mm,最大与最小名义值分别定义为+0.100mm 和-0.100mm,最后进行3D 比较分析。

图1 “复模法”复制RPD 支架树脂熔模组织面形态

2 结 果

应用Geomagic Qualify 12.0软件,对上述2个模型数据进行比对,通过统计RPD 支架树脂熔模组织面与石膏模型组织面间的偏差情况,最终形成3D 比较图(图2)。其中,产生偏差的部分用不同的颜色带来表示,具体说明见表1。

图2 RPD 支架树脂熔模组织面与石膏模型组织面3D 比较图

表1 3D 比较图颜色带说明

从3D 比较结果图中可知,在连接体部位,腭杆的绝大部分区域为绿色,说明两者的偏差小于0.100mm,而网状连接体部位即模型的缺牙区,主要为红色区域,说明间隙大小接近0.500mm,在支托部位,同样以绿色为主,两者偏差小于0.100mm。

在卡环部位,卡环臂与基牙接触牙面中有9个牙面存在蓝色区域,说明部分卡环臂发生了一定程度的回弹变形。应用Geomagic Qualify 12.0软件的注释功能,在这9个蓝色区域分别随机取样5个点,共45个点,用于分析卡环臂的偏差情况,取样半径为0.100mm,具体数据见表2。通过统计得出,卡环部位的偏差大多数介于-0.100mm~-0.200mm,平均偏差为-0.168mm,偏差较大处位于右上第2磨牙颊、舌侧卡环臂尖处,测得的最大偏差值为-0.390 mm。此外,卡环在X 轴(近远中向)、Y 轴(颊舌向)和Z轴(龈向)的平均绝对偏差值分别为0.058mm、0.125mm 和0.030mm。

表2 RPD 支架树脂熔模卡环部位偏差情况

续表2 RPD 支架树脂熔模卡环部位偏差情况

3 讨 论

3.1 光学扫描三维测量法在可摘局部义齿支架适合性评价中的应用 可摘局部义齿支架适合性的传统评价方法是将支架就位于石膏模型后,将支架与模型在同一部位横向切开,在显微镜下对两者间的间隙进行测量[9]。这种方法对支架具有破坏性,切开过程中可能造成支架的变形影响测量准确性,且只能对局部进行评价,以偏概全。

光学扫描三维测量法目前已有学者用于固定义齿、全口义齿基托、种植义齿、牙列模型等的适合性及加工的精度评价中[10-13],而在RPD 支架适合性评价方面国内外鲜有文献报道。具体过程:通过应用光学扫描仪分别获取RPD 支架与石膏模型组织面三维数据,在逆向校核软件中将二者在同一坐标系下对齐,测量支架组织面每一点到模型组织面相应点的距离,进而实现对RPD 支架适合性的自动化评价,具有快速、客观、全面、准确、可重复等优点。该方法的技术难点在于支架组织面与相应模型组织面的对齐过程。赵鹃[14]通过在模型和支架上建立空间位置重合的两两对应的3个标记点(共6个点),并应用三坐标测量机测量6个标记点的三维坐标值,最终通过坐标转化,实现了支架组织面与相应模型组织面的对齐。该方法操作繁琐,且增大了产生误差的可能。

本实验采用“复模法”,将支架熔模组织面形态复制到石膏模型表面,复制模型与原始模型轮廓外形基本一致。应用Geomagic Qualify 12.0软件的最佳拟合对齐功能,只需将两者图像重合,即可在不变换坐标的情况下快速完成对齐。该方法实现了对齐的自动化,减少了人为因素的干扰,提高了测量的准确性。

3.2 基于3DP 技术制作的RPD 支架树脂熔模的适合性评价 关于传统手工制作的可摘局部义齿支架和基托适合性评价方面,徐君伍[15]通过显微镜观察,认为铸造基托与模型间的间隙在100μm 左右适合性良好;Shanley等[16]采用取模法得出RPD 金属支架适合性范围为在292.1~393.7μm;Consani等[17]采用切开法,测量了可摘义齿塑料基托与模型间的间隙为0.129~0.286mm;赵鹃[14]采用三坐标测量机对纯钛制作的RPD 整铸支架基托与模型间的间隙进行测量,所测得间隙大部分介于100~200μm。

本实验结果显示,基于3DP技术制作的RPD 支架树脂熔模在腭杆和支托部位与石膏模型的间隙小于0.1mm,适合性良好。在网状连接体部位,熔模与模型间的间隙大约为0.5 mm,为后续树脂基托将其包埋提供了足够空间,符合RPD 支架熔模制作要求。

而在卡环部位则发生了一定程度的收缩变形,尤其是右上颌第2磨牙的颊、舌侧卡环臂尖处,变形量近0.4 mm。由于RPD 支架是一个整体,各部件间相互制约,若后期完成铸造,即使只有一处卡环变形,也必将造成RPD 支架戴入困难。通过随机取样对卡环部位在各轴向的偏差情况进行统计可发现,在颊舌方向卡环变形量最大,即同一卡环的颊、舌侧臂的水平间距变小,卡环发生了回弹。其原因主要是在3DP 技术成型过程中,光敏树脂材料在紫外光照射固化时会发生体积收缩,这种收缩最易发生在成型件细、薄的部位,在RPD 支架树脂熔模上,卡环正是这样的结构。因此,为防止卡环变形,可考虑在卡环的颊、舌侧臂间增加水平向的加强杆,来提高其成型的准确性,加强杆的具体数目和位置有待进一步研究。此外,卡环部位在近远中向和龈向也发生了少量变形,这可能与卡环形状复杂,且为悬臂结构,成型时缺乏有效支撑、或手工去除卡环部位的支撑材料时操作粗暴有关。所以,合理设计支撑位置、改良支撑材料去除方法也是下一步的研究内容。

[1] 赵铱民.口腔修复学[M].北京:人民卫生出版社,2012:105-107.

[2] 周烨,赵华福,周霞.高精度快速成型模型的制作精度及其体外细胞毒性[J].中国组织工程研究与临床康复,2011,15(9):1570-1574.

[3] Peltola SM,Melchels FP,Grijpma DW,et al.A review of rapid prototyping techniques for tissue engineering purposes[J].Ann Med,2008,40(4):268-280.

[4] Wu J,Wang XB,Zhao XH,et al.A study on the fabrication method of removable partial denture framework by computer-aided design and rapid prototyping[J].Rapid Protot J,2012,18(4):318-323.

[5] Budak I,Kosec B,Sokovic M.Application of contemporary engineering techniques and technologies in the field of dental prosthesis[J].J Achiv Mater Manufact Engineer,2012,54:233-241.

[6] Gerstle TL,Ibrahim AM,Kim PS,et al.A plastic surgery application in evolution:three-dimensional printing[J].Plast Reconstr Surg,2014,133(2):446-451.

[7] Hazeveld A,Huddleston Slater JJ,Ren YJ.Accuracy and reproducibility of dental replica models reconstructed by different rapid prototyping techniques[J].Am J Orthod Dentofacial Orthop,2014,145(1):108-115.

[8] Lima JM,Anami LC,Araujo RM,et al.Removable partial dentures:use of rapid prototyping[J].J Prosthodont,2014,23(7):588-591.

[9] 王雪,张小红,牟建刚,等.不同抛光方法对钴铬合金铸造义齿表面粗糙度及精度的影响[J].上海口腔医学,2006,15(6):641-644.

[10] 陈志宇,李雅,卫绪懿,等.基于牙齿根桩印模三维扫描重建的根桩模型精度分析[J].中国科技论文,2013,8(4):350-354.

[11] 王远勤,鲜苏琴,巢永烈,等.整铸种植固定桥支架适合性的实验研究——种植基桩部位对支架适合性的影响[J].华西医科大学学报,1996,27(4):392-394.

[12] 吴江,赵湘辉,沈丽娟,等.应用激光扫描法测量激光快速成形技术制作全口义齿钛基托的适合性研究[J].实用口腔医学杂志,2011,27(3):293-297.

[13] Kim JH,Kim KB,Kim WC,et al.Accuracy and precision of polyurethane dental arch models fabricated using a three-dimensional subtractive rapid prototyping method with an intraoral scanning technique[J].Korean J Orthod,2014,44(2):69-76.

[14] 赵鹃.自制铸钛包埋材料铸造工艺与铸钛修复体铸造精度的研究[D].成都:四川大学,2004.

[15] 徐君伍.口腔修复理论与临床[M].北京:人民卫生出版社,1999:468.

[16] Shanley JJ,Ancowitz SJ,Fenster RK,et al.A comparative study of the centrifugal and vacuum-pressure techniques of casting removable partial denture frameworks[J].J Prosthet Dent,1981,45(1):18-23.

[17] Consani RL,Domitti SS,Consani S.Effect of a new tension system,used in acrylic resin flasking,on the dimensional stability of denture bases[J].J Prosthet Dent,2002,88(3):285-289.