某轻型客车传动轴中间支架安装螺栓断裂问题分析及优化

郭磊,原孝菊(安徽江淮汽车股份有限公司,安徽 合肥 230601)

某轻型客车传动轴中间支架安装螺栓断裂问题分析及优化

郭磊,原孝菊

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

摘 要:文章主要通过对某轻型客车中间支架安装螺栓断裂问题进行分析,找出断裂产生的原因,并制定相应的整改方案,最后对整改方案进行实物验证,证明措施是有效的。通过本次故障分析和整改,了解可能导致传动轴中间支架安装螺栓断裂的因素,为解决同类问题和后期传动轴中间支架安装螺栓开发提供可供参考的思路。

关键词:动平衡;频率;扭矩

10.16638/j.cnki.1671-7988.2015.10.043

CLC NO.: U469.1 Document Code: A Article ID: 1671-7988(2015)10-120-04

引言

传动轴作为底盘的一个重要运动部件,其在不同轴心的两轴间甚至在工作过程中相对位置不断变化的两轴间传递动力,对于车辆的行驶安全性至关重要。传动轴中间支架主要起到传动轴前后节的连接及支承作用,同时起到一定的位移补偿功能。传动轴中间支架通过螺栓与车身连接,在车辆行驶过程中一旦螺栓断裂,高速旋转的传动轴将无法传递动力,甚至造成传动轴损坏、发生事故等。

文中针对国内某轻型客车传动轴中间支架安装螺栓在低速甚至静止状态突然发生断裂现象,通过对传动轴振动、螺栓安装预紧力及螺栓本身的性能等方面,分析导致该传动轴中间支架安装螺栓断裂的原因并整改。同时通过对传动轴中间支架安装螺栓断裂的分析,探究其故障原因,为后期传动轴中间支架安装螺栓的设计提供借鉴。

1、传动轴中间支架安装螺栓断裂分析

本次研究的某轻型客车传动轴中间支架是通过螺栓与车身连接的,结构见图1:

现场反馈,部分车辆在试验跑道上低速行驶过程时甚至部分车在静止时, 传动轴中间支架安装螺栓出现突然断裂现象。接到故障反馈后,立即着手对故障件进行分析。根据螺栓的受力特点分析,产生断裂的原因可能有下述几种:

(1)传动轴动平衡不合格,造成传动轴的振动,引起中间支架安装螺栓断裂;

(2)传动轴的1阶模态频率低于传动轴的临界转速对应的频率,共振引起的中间支架安装螺栓断裂;

(3)螺栓的安装扭矩设计不合理,造成螺栓的轴向力过大,导致螺栓被拉伸变形,最终出现断裂,且扭矩出现衰减;

(4)螺栓本身不合格。

上述4种情况中任意两种或两种以上同时出现时,也会导致螺栓产生断裂。下文中将逐个验证上述各因素对螺栓断裂的影响,排除干扰因素,从而找到主因,并实施相应的改进措施。

1.1 传动轴动平衡检测

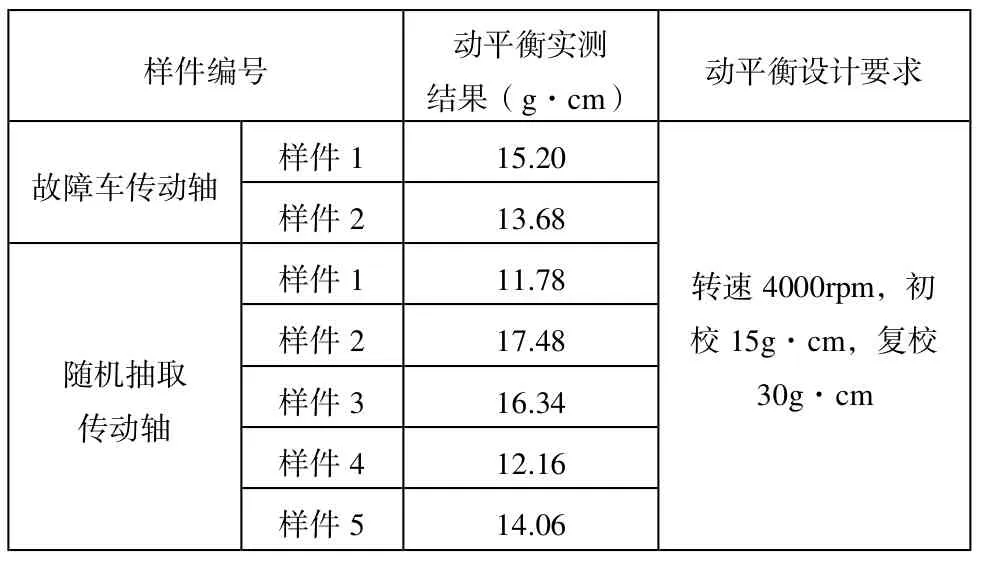

为了判定传动轴动平衡是否满足使用要求,我们对故障车及生产厂家现场的传动轴随机抽取进行了动平衡检测,检测结果见表1:

表1 传动轴动平衡检测结果

从检测结果可以看出来,故障车及生产现场随机抽取的样件传动轴动平衡符合设计要求。

1.2 传动轴频率校核

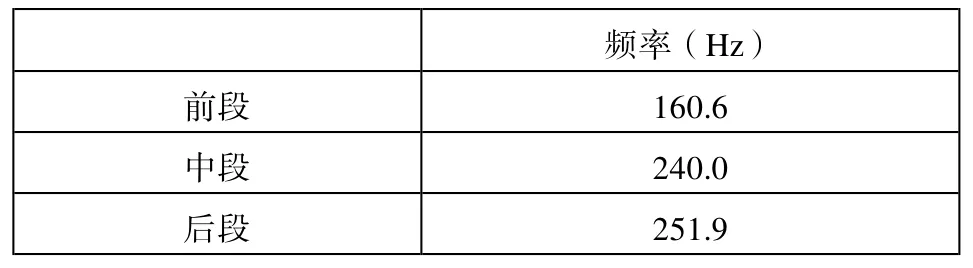

为了判定传动轴动频率是否满足使用要求,我们对故障车的传动轴频率进行了检测,并与理论值进行比较。检测结果见图2和表2:

表2 传动轴频率检测结果

根据传动轴的布置形式,如图3所示,分别根据发动机最高转速和最高车速计算临界转速,取其中最小值为传动轴的临界转速。

一是根据发动机最高转速

式中

n0为临界转速;

nmax为发动机最高转速;

i0为最高档变速器传动比。

另一种是根据最高车速:

式中

Vmax为最高车速;

r为轮胎滚动半径;

ig为主减速器传动比。

已知发动机最高转速为4500r/min,最高车速为150km /h,最高档变速器传动比为0.794,主减速器传动比为4.875,轮胎半径为326mm,计算得临界转速分别为5668r/min和5953r/min,因此传动轴的临界转速为5668r/min,对应1阶模态频率为95Hz。

通过以上校核可以发现,故障车辆传动轴的实际频率远大于计算值,因此传动轴工作过程中不会出现共振现象导致传动轴中间支架安装螺栓断裂。

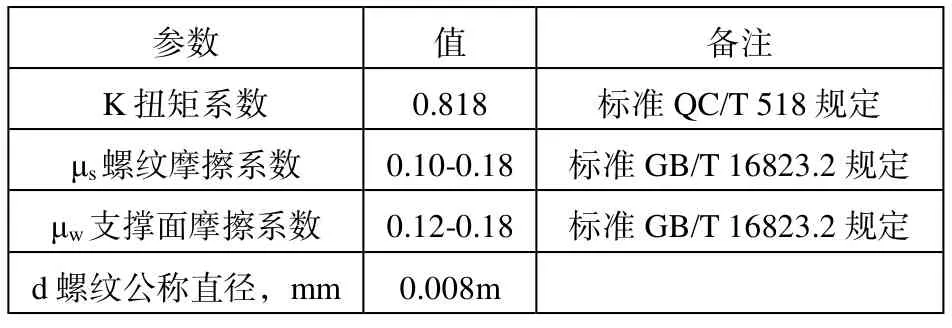

1.3 安装扭力校核

传动轴中间支架安装螺栓设计装配扭矩为22-27 N·m,根据装配扭矩校核螺栓承受的最大应力,

Tf=K×Ff×d

K=Tfmin/Tfmax

表3

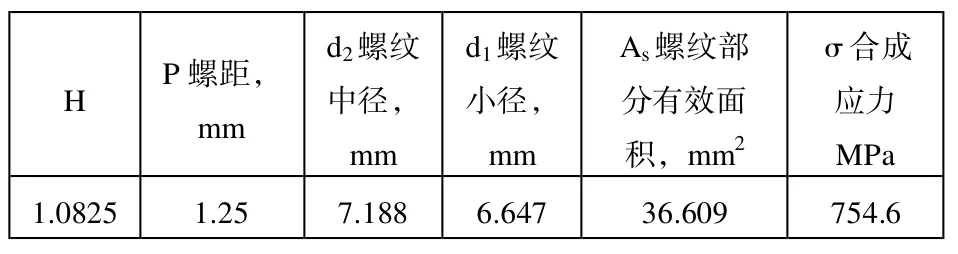

根据以上数据,螺栓承受的最大预紧力Ff=21250N σ=1.3×Ff/As

As=π/4((d2+d3)/2)2

d3=d1-H/6

H=0.866p

表4

计算得到的传动轴吊挂螺钉所承受的最大应力σ =754.6MPa<螺钉的最小抗拉强度σbmin=800MPa(紧固件螺栓、螺钉和螺柱的机械性能GB/T 3098.1规定),设计装配扭矩满足要求,不会造成安装螺栓断裂。

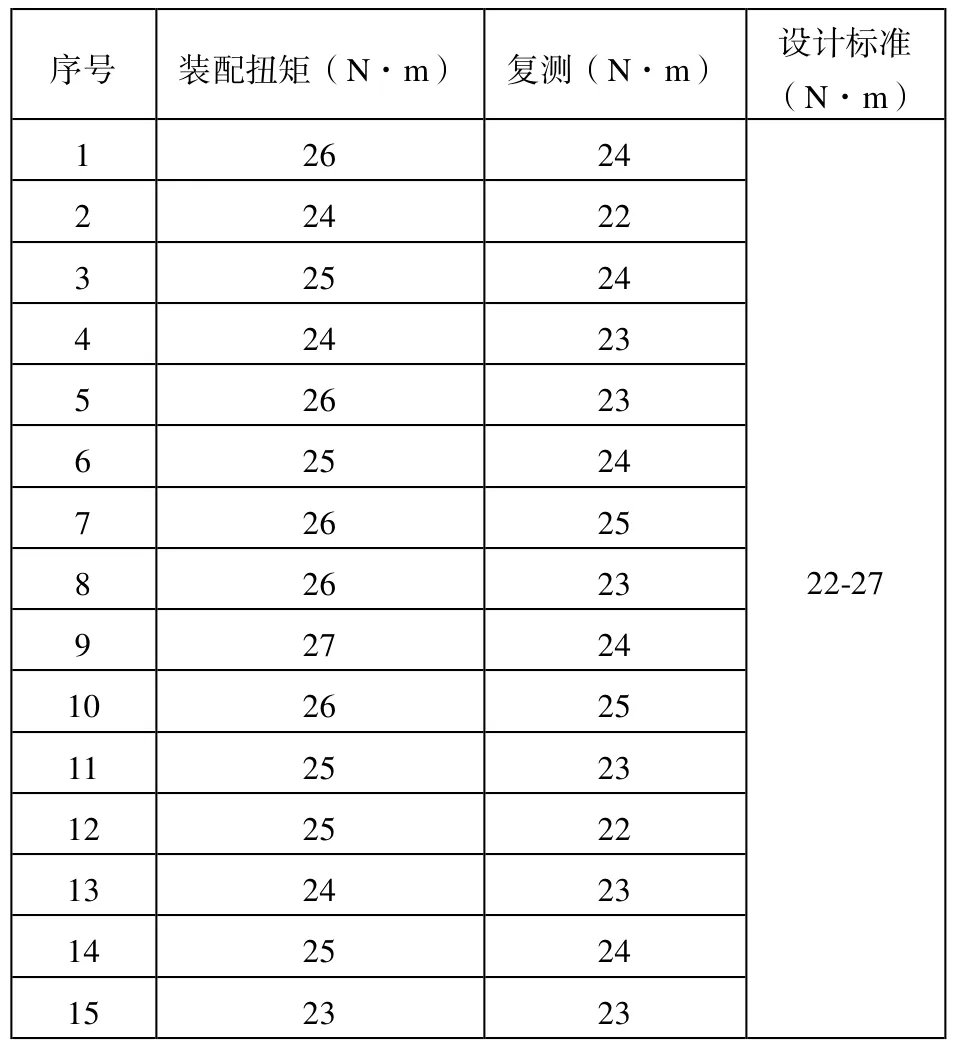

随机抽取生产现场的15台车辆对其传动轴中间支架安装螺栓的装配扭矩进行检测,并在试验跑道上试跑一圈后复测,检测结果见表5:

表5 传动轴中间支架安装螺栓装配扭力检测

从上述数据可以看出,现场装配扭矩全部在设计范围之内,不会造成安装螺栓断裂。经过试跑后,扭矩虽然出现一定衰减,但也符合设计要求。

1.4 螺栓本身性能检测

1.4.1 故障件断口分析

电镜扫描螺栓断面,断口为冰糖状,断裂方式为沿晶脆性断裂,见图4:

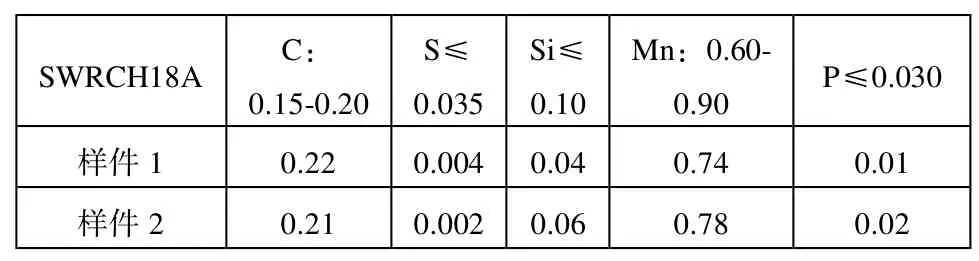

1.4.2 螺栓材料成分分析

图纸要求螺栓材料为SWRCH18A,对故障件的材料成分进行检测,结果见表6:

表6 螺栓材料成分分析表

从以上检测结果可以看出,C含量偏高,不符合螺栓图纸设计要求。

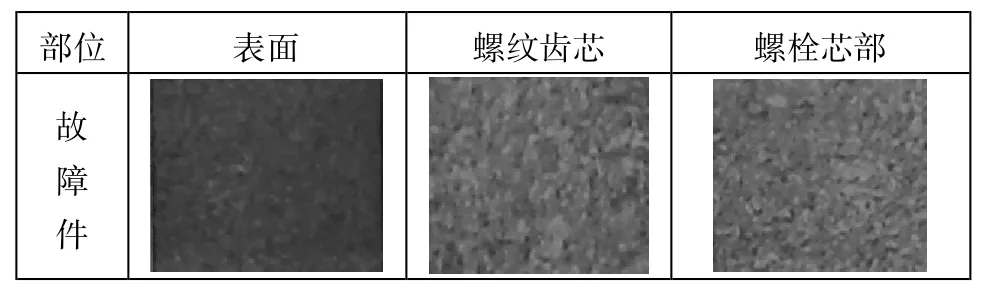

1.4.3 螺栓金相分析

对故障件进行金相试验,结果见表7:

表7 螺栓金相分析表

从检测结果可以看出,螺钉芯部金相组织为细小低碳马氏体,表面组织为细小回火马氏体,有过烧现象,易使螺钉产生沿晶脆性断裂。

1.4.4 表面处理

传动轴中间支架安装螺栓表面镀层为锌镀层,本身存在氢脆风险。

2、优化改进

2.1 改进措施

根据上述分析,我们针对传动轴中间支架安装螺栓车轮螺栓断裂问题提出如下改进优化措施:

(1)对传动轴中间支架安装螺栓的生产工艺和后处理工艺进行优化调整,保证螺栓成品的C含量符合图纸对螺栓材料成分的设计要求;

(2)将传动轴中间支架安装螺栓由专用件更换成标准件,保证传动轴中间支架安装螺栓的一致性和装配性能;

(3)螺栓增加弹性垫圈,防止出现扭矩衰减;

(4)将螺栓表面镀层由锌镀层更改为锌铝铬镀层,避免锌镀层存在的氢脆风险。

注:传动轴中间支架安装螺栓为专用件,对生产工艺和后处理工艺优化成本较高,故未实施。

2.2 改进后的实施效果

(1)对更换的标准件进行理论校核,满足传动轴中间支架安装的需求;

(2)对生产现场装配的车辆进行持续跟踪,连续跟踪6个月,现场未再出现螺栓断裂问题;

(3)在2辆试验车上进行可靠性路试,期间每3000公里对螺栓进行检查并检测装配扭矩,经过3万公里路试后,螺栓完好,未再次出现断裂问题,装配扭矩也未出现衰减。

3、结论

通过以上分析,最终得出如下结论:

(1)本次研究的某轻型客车传动轴中间支架安装螺栓断裂问题主要是由螺栓材料、金相组织不满足要求引起的;

(2)通过对整改措施的试验验证,说明整改是有效的;

(3)通过本次故障分析及整改,我们了解了传动轴中间支架安装螺栓在设计时,应该考虑的因素包括:

1)传动轴工作中由动不平衡、传动轴本身的频率引起的振动;

2)螺栓本身的性能要求;

3)螺栓螺纹摩擦系数和支撑面摩擦系数;

4)转配扭矩;

5)扭力衰减。

参考文献

[1] 刘世恺.汽车传动系统构造原理[M].北京:人民交通出版社,1996.

[2] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[3] 刘鸿文.材料力学[M].北京:高等教育出版社,2004.

[4] 孙永将,张铖.基于载货汽车传动轴的应用研究[J].轻型汽车技术, 2014.

[5] B/T 16823.2 螺纹紧固件紧固通则.

Analysis and optimization of bolt fracture in the middle bracket of a light bus transmission shaft

Guo Lei, Yuan Xiaoju

( Anhui Jianghuai Automobile Co., Ltd., Anhui Hefei 230601 )

Abstract:This paper mainly analyse the middle bracket of a light-duty passenger vehicle installation bolt fracture problems, and find out the causes of the fracture, and formulate the corresponding improvement scheme. Finally, the rectification scheme for actual product are effective. Through the failure analysis and corrective, we know the factors that may lead to shaft bracket installation bolt fracture, and provide reference idea development for solving the similar problems and late middle shaft bracket mounting bolts.

Keywords:Dynamic balance; frequency; torque

作者简介:郭磊,就职于安徽江淮汽车股份有限公司技术中心。

中图分类号:U469.1

文献标识码:A

文章编号:1671-7988(2015)10-120-04