高速电机转子绕组端部固定环强度计算及检验

张亚鸽,冯艳琴,魏雨谷

(中船重工电机科技股份有限公司,山西太原030027)

0 引言

文中所论述的高速电机是指小型电机转速在10 000r/min 以上,包括转子为鼠笼型绕组;大型电机是指转速在3 000r/min 以上的电机。绕组端固定是必须认真考虑的问题,否则在足够大的离心力作用下,没有可靠的固定,绕组端部极易损坏。绕组端部固定环强度计算应简便实用,通过对试样的检验,证明该计算是准确的、可行的。

1 转子绕组端部结构强度计算

1.1 转子绕组端部结构简化

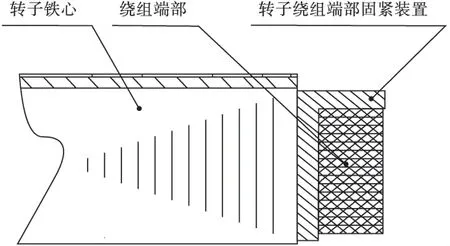

将转子绕组端部进行适当简化后,如图1 所示。

图1 转子绕组端部结构示意图

1.2 转子绕组端部力学模型建立

在发电机正常工作状态下,绕组端部离心力F1的作用,绕组端部固定环的支持力F2作用,还有其他的作用力,可以忽略不计。如绕组端部自身重力,加速以惯量引起的切向力,铁心对绕组位移的约束力等。

F1、F2进行如下力学模型建立,根据两种作用物体材料的力学性能和工作时的特性,可将端部固紧装置简化为支撑刚性体,将绕组端部简化为不受轴向约束和自身约束的均匀分布离散质量刚性体。

1.3 转子绕组端部受力分析

1.3.1 绕组端部受力分析

绕组端部在静止或工作状态时受力总和为

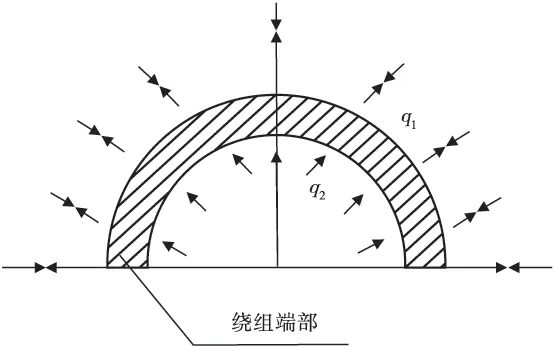

绕组端部具体受力情况见图2。

图2 绕组端部受力简图

由图2 可知工作状态时,绕组端部受到的自身离心力作用F1可简化为沿圆周均布的均布力。即F1=q1L1;同时受到线圈支架的径向支持力F2,同理可简化F2=q2L2;其中,q1,q2为单位圆周长载荷,L1、L2为载荷作用周长。

式中,M—绕组端部质量;r—绕组端部平均作用半径;ω—超速转速角速度。

将某个特定的电机相关参数代入式(2),得F1=133.1kN

1.3.2 转子绕组端部固定环受力分析

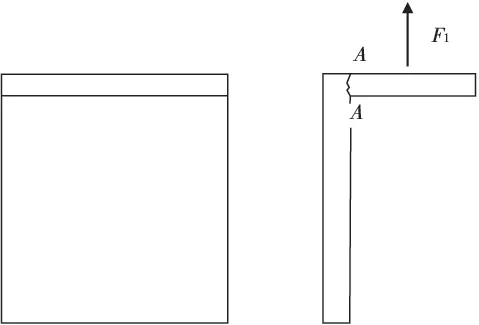

转子绕组端部固定环受力分析见图3。

图3 端部固紧装置受力简图

由图3 可知,端部固定环中A-A 截面为危险截面,分析A-A 截面的剪切强度,则端部固定环所承受的剪切强度τ=F1/A=29.7MPa。其中A为A-A 截面的面积。固定环材料为Q235A 重材料手册及相关资料

得τ-1=0.15(σb+σs)=92Mpa

安全系数Nca=92/29.7=3.1

此安全系数说明,绕组端部固定环的强度足以承受该特定电机离心力的作用而不损坏。

2 模拟试验分析

2.1 试验设备

试验设备选用JAW-600 微机控制电液伺服钢万能试验机、WES-100 数显式液压万能试验机和WDAQ 无线数据采集系统。为了观察A-A 截面的变化情况,采用粘贴电阻应变片方法进行监测,端部固定环长板根部粘贴3 个应变片,短板贴2 个应变片见图4。

图4 端部固定环贴片位置示意图

2.2 试验方法

试样为两件,在JAW-600 微机控制电液伺服钢万能试验机上进行加载,加载位置见图5,为集中电荷。

图5 端部固定环加载位置示意图

其中一件试样加85.2kN 恒定载荷检测72h,每隔4h 记录测试截面的数据。另一件以10kN 为增量最终加载到133.1kW,监测各载荷下的截面数据。

端部固定环试件在规定载荷下85.2kN 作用时测试点(1、2、3)应力均值为106.7MPa,测试点(4、5)应力均值为129.6MPa;在133.1kN 作用时测试点(1、2、3)应力均值为159.9MPa,测试点(4、5)应力均值为193.3MPa。133.1kN 应变曲线和位移曲线见图6、图7、图8、图9。从图6 和图7 可以看出此环试样1 板和2 板均在200kN 前载荷-应变呈线性规律。

图6 1 板载荷-应变关系曲线

图7 2 板载荷-应变关系曲线

图8 和图9 载荷-位移变化曲线中,测试点截面位移在40kN 以前受工装影响,其变化规律1 板远远小于2 板。此结构1 板和2 板强度基本接近。从图8、图9 的曲线中可以分析出在85.2kN以及133.1kN 载荷的作用下,1 板和2 板位移变化量均在端部固定环所用材料强度允许范围内。

图8 1 板载荷-位移关系曲线

图9 2 板载荷-位移关系曲线

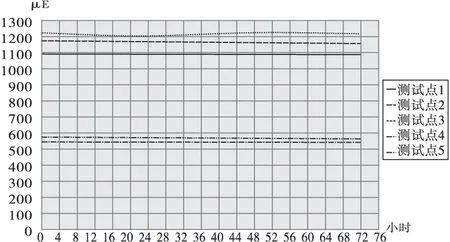

图10、图11 为85.2kN 恒载72h 应变和位移变化曲线。

图10 85.2kN 恒载72h 应变变化曲线

图11 85.2kN 恒载72h 位移变化曲线

通过对载荷应变关系曲线、载荷位移变化曲线以及72h 恒载下曲线相结合的分析,固定环有足够余度的。

3 结语

通过试验数据的分析,证明了本文所论述的绕组端部结构简化、力学模型及受力分析准确,计算和实验结果基本吻合。论证了该计算方法是切实可行的。

[1] E·维德曼,W·克伦贝格尔.电机结构.北京:机械工业出版社,1976.6.

[2] 刘鸿文.材料力学.北京:高等教育出版社,2004.

[3] 许实章.电机学.北京:高等教育出版社,1986.

[4] 张磊,卢绪超,温培艳,等.高速电机电磁振动问题的分析及处理.防爆电机,2014.1.

[5] 朱荣杰,李建刚.高压高速大功率无火花型电动机设计.防爆电机,2012.5.