200 kt/a丁苯橡胶装置试生产问题分析与改进

李洪国 张文静 欧阳瑞华 赵志超 胡 玮

(1.中国石油抚顺石化公司,辽宁 抚顺 113004;2.中国石油石油化工研究院兰州化工研究中心,兰州 730060)

某200 kt/a丁苯橡胶装置是800 kt/a乙烯工程配套的丁二烯利用项目,采用低温乳液聚合生产丁苯橡胶技术。装置设有4条生产线,每条生产线设有10台串联聚合釜和3台置换塔,单线生产能力50 kt/a,设计可生产1500系列和1700系列牌号产品。装置2012年6月21日第1条线化工投料试车,2012年10月正式生产。

装置包括单体贮存及配制、化学品溶液配制、聚合、单体回收、胶乳贮存及掺混6个主要生产单元和5个辅助生产设施单元。采用先进的DCS、SIS、GDS系统,装置设有DCS操作站17台,工程师站2台,自控回路345个,联锁回路132个,自动化程度达到国内先进水平。

装置采用 “过氧化氢对孟烷-乙二胺四乙酸铁钠盐-甲醛次硫酸钠”引发体系和以磷酸钾为pH缓冲剂的电解质体系,具有引发活性高、反应时间短、pH缓冲能力强、产品质量稳定的特点[1]。

丁苯橡胶装置试车期间和正式生产都出现了很多问题,经努力得以解决。

1 试车期间的问题及分析

丁苯橡胶装置于2012年6月21—28日利用500 t丁二烯进行了第1条线试生产,试产品种为1500E,试生产取得了一次开车成功,产出了合格产品。但也暴露出了装置存在的重大问题,主要是300反应单元反应温度控制不住,反应釜出现超温问题,并因此产生大量凝胶,造成设备堵塞;600单元凝聚系统不能实现长时间稳定连续运行,凝聚槽、转化槽、洗涤槽及物料溜槽运行较短时间就出现堵挂现象。

试车结束后,经过深入分析,发现300单元反应釜超温主要原因是初始氧化还原体系加入量较高,反应较激烈,另外,经查找发现电解质加料泵密封冲洗水直接进入电解质中,使电解质含量下降,电解质加入量不足,反应物黏度上升,造成反应釜出现返混,部分物料停留时间长,反应过度而出现超温和凝胶。为此,对电解质泵密封冲洗水进行了引出改造。

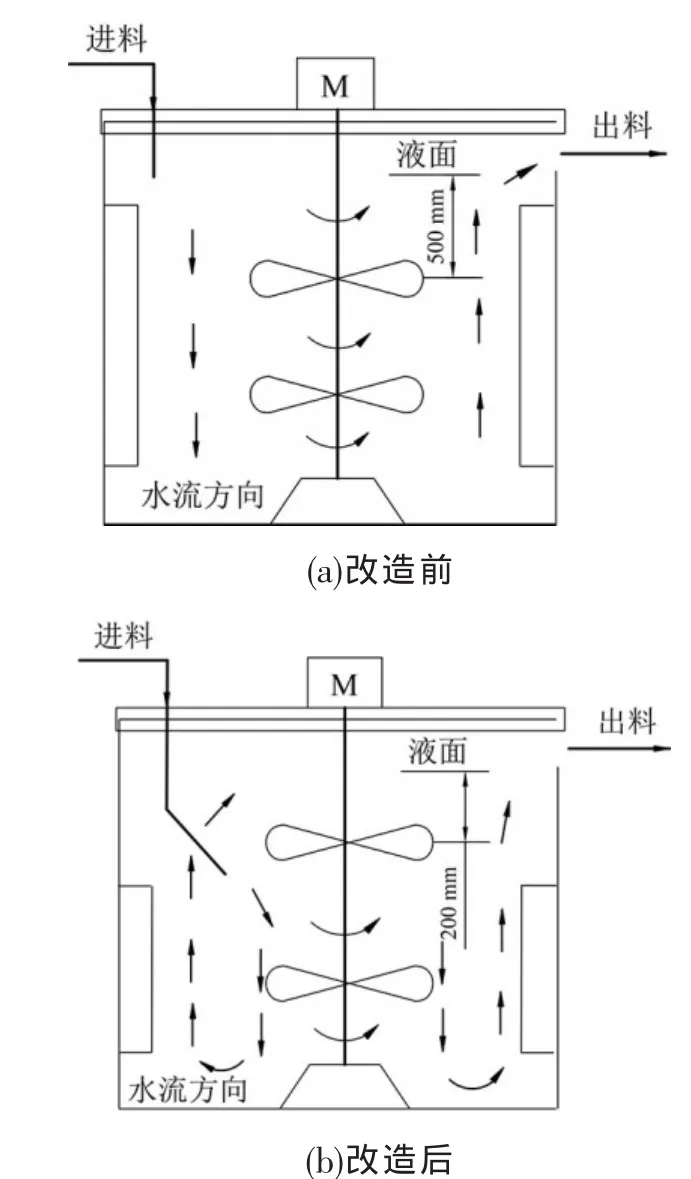

600单元堵凝聚槽问题主要是凝聚槽设计不合理,凝聚槽挡板设置和搅拌桨不配套,物料停留时间短,不能有效凝聚,进而在下一级设备及管道溜槽中出现堵挂,生产不能实现连续运行[2]。对此,先后对凝聚槽、转化槽、洗涤槽的挡板、搅拌桨桨叶及管道溜槽等进行了多处改造,将2台串联的凝聚槽及后面的转化槽挡板从上部去掉1/3,3台设备的最上层搅拌桨叶由距液面大于500 mm提升到液面200 mm,使槽内形成中心流体向下流动,顺时针旋转后从侧壁出口流出,确保物料的停留时间,保证凝聚效果(改造前后见图1)。经过以上改造后,第2~4线分别于当年实现了顺利试车。

图1 凝聚槽结构Fig 1 Structure of coagulation tank

2 正式生产的问题及整改

2.1 产品质量不稳定,优级品率低

从试生产到正式开工,产品质量一直不稳定,2012年合格率仅达66%,优级品率仅为30%(同行业一般都在95%以上),中控及成品批次之间指标差异较大。

2.1.1 解决自配乳化剂质量问题

由于丁苯装置开工时配套的歧化松香酸钾皂和脂肪酸皂装置还未建成,采取外购的桶装钾皂和脂肪酸进行配制乳化剂。由于高含量钾皂(质量分数80%)和脂肪酸凝固点高,配置前需进暖房加热熔化,受加热条件所限,钾皂加热后粘度仍然较大,倒入水中后溶解不均一,乳化剂含量波动加大。脂肪酸须与氢氧化钠反应配制脂肪酸皂,反应中点控制较难,影响乳化剂pH控制,另外配置过程中经常出现皂沫冒罐问题,生产操作难度较大。因此,配制乳化剂经常出现指标超标现象。2013年4月以后,配套新建的钾皂和脂肪酸钠皂装置投产后,丁苯装置内不再自配,全部由外部输入,因此,乳化剂的指标较为稳定,反应也不再大幅波动。自配(2013年3月1—5日)和外购(2014年4月1—5日)钾、钠皂的乳化剂指标(TSC为总固体含量)情况见图2(每天取样分析3次)。

图2 自配和外购钾钠皂的乳化剂TSC和pH对比Fig 2 Contrast of TSC and pH of the emulsifying agentof potassium sodium soap configuration our self and buy outside

2.1.2 反应过程控制问题

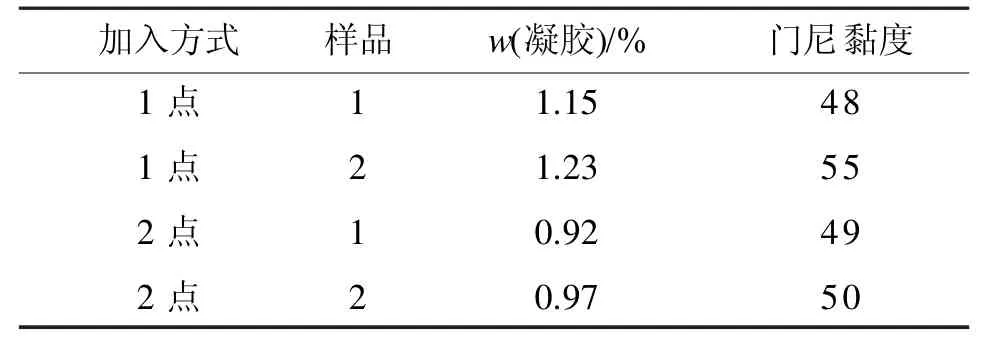

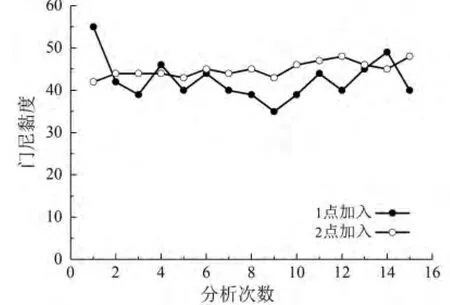

低温乳液聚合反应过程比较复杂,影响反应因素较多,调整方式多,反应调整效果滞后时间较长,因此要求反应过程必须连续平稳,较少进行调整。开车初期,中控300、400单元门尼波动很大,造成500单元半成品调和困难,也会影响产成品力学性能。经与相关研究单位共同实验,发现将调节剂由单点加入改为2点加入有利于反应平稳进行,小试对比情况如表1。

表1 调节剂加入方式对含量的影响Tab 1 Effectof the additionmode of conditioning agenton the content

从表1中可以看出,调节剂2点加入方式所得产品的凝胶含量稍低于1点加入方式,且所得门尼黏度较为稳定,而调节剂1点加入所得门尼黏度波动大。原因是调节剂1次加入,在反应前期就会逐渐被消耗,对于反应后期的门尼黏度得不到较好的调节作用,分2次加入方式调节剂逐渐被消耗,得到的聚合物相对分子质量均匀[3]。

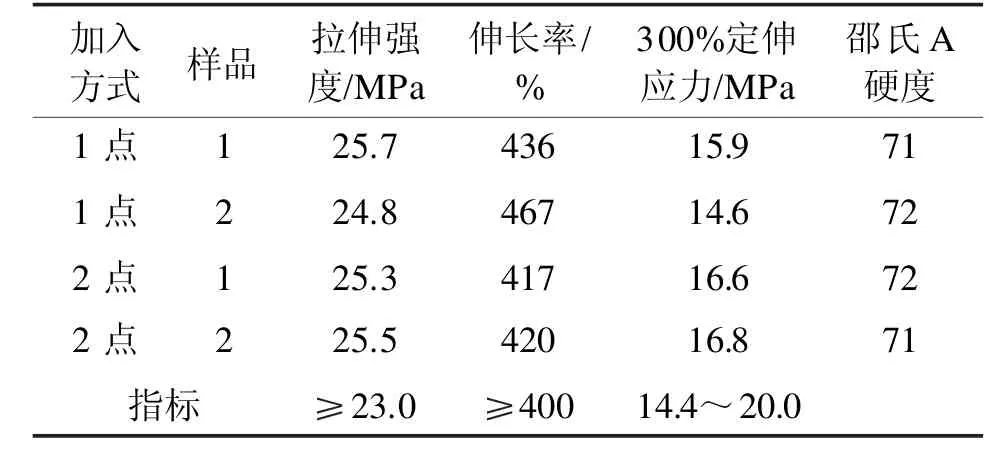

调节剂加入方式对SBR1500E产品性能的影响见表2。

从表2可见,调节剂2点加入所得产品的性能较为稳定。

另外,生产中过多使用反应器后部串联的3台置换塔,置换塔内没有温控手段,造成出料温度升高,反应转化率提高的同时会产生较高的凝胶,也会影响产品的力学性能。2015年5月开始,将调节剂由第1釜100%加入改为第1釜加入70%,第3釜加入30%;置换塔的使用由3台改为最多用1台,控制出置换塔温度不超过15℃。调整前后门尼黏度情况图3。

表2 调节剂加入方式对SBR1500E产品性能的影响Tab 2 Effectof the additionmode of conditioning agenton the product property of SBR1500E

图3 调节剂加料点调整前后脱气胶乳门尼黏度对比Fig 3 Contrast of themooney viscosity of degassed latex before and after the adjustmentof feed pointof conditioning agent

从图3可看出,调节剂改为2点加料后脱气胶乳门尼黏度更加稳定。

2.1.3 提高回收丁二烯和苯乙烯含量

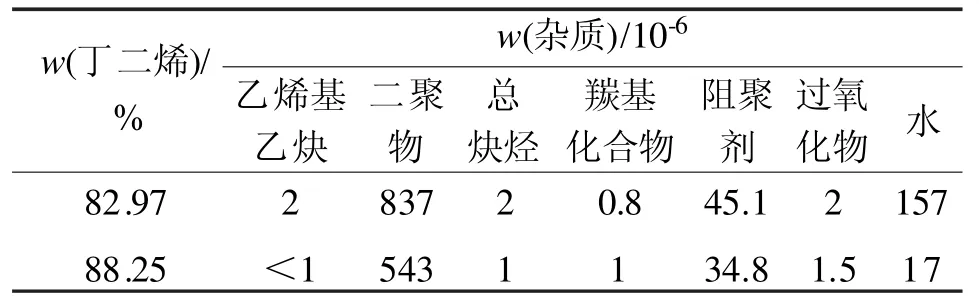

乳聚丁苯橡胶转化率为62%~70%,装置设有回收系统,用于回收未反应的丁二烯和苯乙烯,转化率越低,循环回收量越大。装置试生产按62%转化率进行,因此循环量较大。随着生产时间延长,循环回收的物料含量逐步下降,杂质也会越来越多,其中有些杂质对聚合反应有阻聚作用,主要是回收丁二烯中的二聚物和回收苯乙烯中的聚合物。开车初期,回收丁二烯、回收苯乙烯外运不及时,循环含量有时偏低,杂质带入反应系统较多,也是影响反应平稳进行的一个原因,后来通过加大外运量,有效控制了回收含量,减少了返回杂质对反应的影响。不同回收丁二烯含量中有害组分的含量见表3。

2.1.4 提高分析人员技术水平

丁苯橡胶指标分析过程比较复杂,分析时间长,操作条件要求较高,分析人员熟练程度要求较高,否则,极易造成分析误差。开工初期,由于中心化验室分析人员没有橡胶分析经验,造成开车初期,分析结果误差较大,导致从中控到产品分析不准确,影响工艺指标调整,不能真实反映产品质量。

表3 回收丁二烯含量与杂质含量变化Tab 3 The varied of the impurity concentration to the concentration of cycling butadiene

后经外请专家指导发现,主要问题有:炼胶工熟练程度不够,不能在规定时间及要求温度下完成炼胶工作;制得样品调节及检测温度不能保证标准要求的(23±2)℃;样品硫化温度没有严格控制在(145± 0.5)℃,25、35、50 min 3个样品同时硫化,取第1个或第2个样品会影响其他样品的硫化;硫化样品取出后不能及时放入水中冷却,存在继续硫化问题。以上问题解决后,分析准确率大大提高,给生产较好的指导作用。

通过以上措施和调整,开工几年来,产品的优级品率不断上升,2013年为 72.45%,2014年达到94.15%,2015年1—7月达到94.19%,个别月份甚至达到98%以上。已接近或达到国内行业的标准水平。

2.2 湿斑胶等外观问题

丁苯橡胶产品投放市场后不久,开始不断接到客户反映质量问题的投诉,重点是湿斑胶问题及油斑、黑斑问题,胶块表面有水问题,个别包装内膜脱落问题。这些问题虽多与内在质量无关,但却是客户对产品的最直观感觉,最易引起客户投诉。

针对油斑、黑斑问题,主要办法是加强干燥箱清理,防止干燥箱顶部长期集聚的苯乙烯焦油落入胶中;减少压块机脱模硅油喷入量,避免胶块表面存水,同时增加吹风干燥设施,减少胶块表面水分残留;在干燥箱入口增加振动布料器,解决由于旋风下料点不稳定造成螺旋布料器分料不均匀问题,物料在干燥箱均布后,干燥效果较好,减少了严重湿斑胶的产生。

2.3 凝聚系统损失超标问题

凝聚系统虽在试车初期进行了改造,能保证连续稳定生产,但仍存在母液中碎胶多,导致母液泵经常堵塞,凝聚槽容易挂胶,随母液流失的水捞胶较多,凝聚系统损失较大。2012年累计废胶率达1%以上,远高于同行业0.6%的先进水平。

经分析并向同行业学习,发现主要原因还是胶乳在第1凝聚槽停留时间不足造成的。将上部垂直进料改为下部侧面切线进料,并确保进料接近搅拌轴,从而提高物料在第1凝聚槽的停留时间,出第1凝聚槽料液不含未凝聚胶乳,经第2凝聚槽破碎后,胶粒在5 mm以上,既能保证洗涤充分,也避免母液中的碎胶过量流失。改造后,凝聚系统损失基本达到同行业标准水平。

2.4 操作环境问题

厂房通风设计不合理,4台送料风机及4台干燥箱都在室内取风,没有风源,只能开窗户,造成大量冷空气入内,进入冬季后,干区室内温度特别低,夜晚甚至达到0℃以下,湿区雾气特别大,现场环境恶劣。经大量增加采暖设施,并在第2年增加多台暖风机,引外部空气经加热后送入室内,彻底解决了这一问题。

2.5 能物耗较高问题

由于市场原因,试生产以来,装置一直未能满负荷生产,4条生产线仅保持2~3条线生产,特别是2015年之前一直按62%转化率生产,因此,装置能物耗及“三剂”消耗都超设计值。2015年5月开始,通过补加调节剂、乳化剂,延长反应时间等措施,转化率由62%提高到70%,装置各项消耗也大幅下降,基本达到经济运行指标[4]。转化率提高前后各消耗指标统计如表4。

3 结语

经过2年过的摸索和改造,200 kt/a丁苯橡胶装置实现了稳定生产,产品质量和各项消耗指标基本达到了同行业平均水平。

表4 62%和70%转化率能物耗对比Tab 4 The contrastof energy andmaterial consumption between 62%and 70%conversion rate

乳聚丁苯橡胶装置流程长,助剂种类多,过程控制要求严格,稳定操作,减小波动是保证产品质量的前提。

乳化剂歧化松香酸钾皂和脂肪酸皂是丁苯橡胶反应过程的关键助剂,必须保证质量和连续稳定供应,尽量避免在装置内自行配制。

凝聚系统是装置连续稳定运行的关键,经验因素影响较大,但在设计过程或项目前期准备时往往不受重视,较多关注反应和回收系统而忽视凝聚系统,从而会在试车中出现较多问题。

[1]赵旭涛,刘大华.合成橡胶工业手册[M].北京:化学工业出版社,2006.

[2]宋淑文.SBR1500凝聚工艺技术改进[J].合成橡胶工业, 1998,13(6):399-401.

[3]米普科,薛新涛.调节剂增量加入对SBR1502性能的影响[J].合成橡胶工业,1995,18(1):38-39.

[4]梁玉华,王可信.单体转化率对SBR结构和性能的影响[J].橡胶工业,2002,49(3):151-153.