LED工矿灯镁合金散热器的性能分析

牛萍娟,王景祥,2,张建新,吴稀勇,王卫星,2

(1.天津工业大学大功率半导体照明应用系统教育部工程研发中心,天津 300387;2.天津工业大学电子与信息工程学院,天津 300387;3.天津东义镁制品股份有限公司,天津 301721)

LED工矿灯镁合金散热器的性能分析

牛萍娟1,王景祥1,2,张建新1,吴稀勇3,王卫星1,2

(1.天津工业大学大功率半导体照明应用系统教育部工程研发中心,天津 300387;2.天津工业大学电子与信息工程学院,天津 300387;3.天津东义镁制品股份有限公司,天津 301721)

为实现大功率LED工矿灯散热器结构的轻量化设计需求,制作了一款太阳花型镁合金材质散热器,并采用实验测试与数值模拟两种方式,与相同结构的铝合金材质散热器进行了散热性能的对比分析.结果表明:在相同工作条件下,安装镁合金散热器的LED工矿灯最高温度略高,但升温速率较快,且达到稳定工作状态所需的时间较短;镁合金散热器肋片间空气的自然对流速度较大,有助于提高散热器的综合传热效率.因此,镁合金可替代铝合金,用于制备大功率LED散热器.

LED工矿灯;镁合金;铝合金;数值模拟

与白炽灯、荧光灯等传统光源相比,LED固体光源具有发光效率高、寿命长、体积小及可靠性高等优点,在绿色照明领域得到越来越广泛的应用[1-2].在当前技术水平下,LED的光电转换率能达到15%~35%,其余均转换成热能,从而使LED芯片结温升高[2-3],将导致如:光输出效率降低、寿命缩短、芯片老化加快、色温和显色指数发生变化及器件稳定性降低等问题[4-5].因此,如何提高LED灯具的散热问题成为了实现LED大规模产业化的研究重点.目前,大功率LED的热量通常由散热底部传导到铝基电路板电路上,再经过散热器经空气热对流传递到周围的环境中去,从而降低芯片的温度[6-7].因此选择合理的散热器对LED芯片结温的降低具有重要意义.目前LED散热器的材质多以铝合金为主,且有少量的铜合金.然而,随着铜和铝材料成本的升高,镁合金材料的竞争力逐渐增强,且在制造成本上,镁的熔点与铝相近,而镁的熔化和凝固潜热约为铝的2/3,在制造过程中需要热量少,生产效率高;在导热方面,纯镁的导热率约为铝的70%,镁合金的散热系数略高于铝合金,两者导热能力相当;在轻量化应用方面,镁合金的密度小,采用镁合金材料可以有效降低承重,减轻负荷[8].李晓波等[9]采用稳态测量的方法研究了镁合金、铝合金及紫铜在自然散热条件下的温度变化,结果显示镁合金的容热能力小于铝合金,自然冷却时的降温速度更快,散热更迅速. Brown等[10]采用热电偶测量相同结构尺寸的镁合金与铝合金散热器在不同空气速率下的温度分布,结果表明:在空气速率较低时,两者的散热性能相似;在空气速率较高时,镁合金的热传导率比铝合金低约5%~10%.本文针对LED工矿灯及自然对流的特点,综合考虑散热器的散热性能和质量,制作了一款太阳花型镁合金材质的散热器.采用实验测试与数值模拟相结合的方法,分别对自然对流下安装镁合金与铝合金散热器的LED工矿灯的整体散热性能进行了研究.

1 实验测试

1.1 散热器温度测试

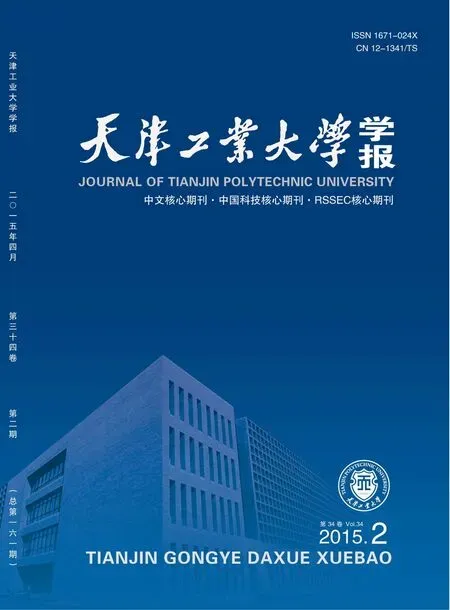

本实验以LED工矿灯散热模组为研究对象,其中包括LED光源、铝基电路板(PCB)及散热器.LED光源由24颗Cree公司XLamp XP-G型单一封装LED芯片阵列组成.PCB板由铜基板、介质层和覆铜层组成,铜基板尺寸为40 mm×40 mm×1.5 mm,介质层厚度为80 μm,覆铜层厚度为70 μm.相同几何结构的镁合金与铝合金材质的散热器,分别由4个主肋片和24个次肋片组成,主要结构尺寸(mm)如图1所示.

图1 实验用散热器尺寸Fig.1 Size of heat sink in experiment

为测试工矿灯散热模组整体的散热性能,搭建由工矿灯散热模组、电源、多路温度记录仪等组成的实验测试系统,如图2所示.

图2 实验测试系统Fig.2 Experiment system

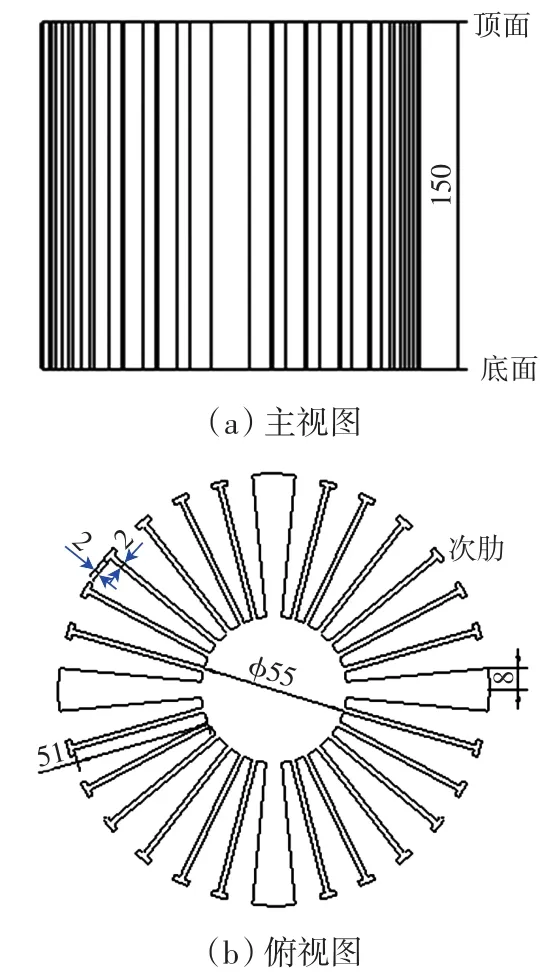

LED在实际应用中需加直流供电,实验中采用DH1716A-14型直流稳压稳流程控电源进行供电,输出电流控制在3 A;LED两端的电流值和电压值分别由两块万用表测得;利用远方公司SIS-2_1.5 m型的积分球模拟密闭测试环境,以减小环境变化的影响,同时可得到LED光源在各时刻的光功率值;实验中采用TP9016U型多路温度记录仪的16路通道记录各测试点的瞬态温度值,其中1~15路热电偶利用高温瞬干胶分别固定在散热器顶面与底面的主肋片与次肋片、侧面及PCB板表面,第16路热电偶空置记录积分球内空气温度,各测试点分布如图3所示.整个散热模组采取自然对流散热,将LED散热模组悬置在积分球内,使其向下出光,待温度曲线趋于平稳后方可停止实验.

图3 散热器测试点分布Fig.3 Test point distribution of heat sink

1.2 散热器温度变化情况

两种散热器的测试点温度随测试时间变化的曲线如图4所示.

由图4可以看出,随着热量的不断积累,温度呈不断上升的趋势,所有测试点温度在3 500 s左右不再有上升趋势只有很微小的波动,所以可认为整个散热模组在此时达到稳态.此时万用表测得镁合金与铝合金散热模组的稳态电压分别为35.51 V和35.97 V;积分球测得光功率分别为24.45 W和25.86 W.为减小测量误差,取温度达到稳态直至测量结束所有温度的平均值作为该测量点的稳态值,镁合金与铝合金散热模组中离芯片最近的测试点1,其温度分别为78.5℃和70.4℃,远低于芯片的极限温度,说明该散热模组可以正常稳定工作.

图4 各测试点瞬态温度值Fig.4 Transient temperature of each point

为分析实验过程中镁合金与铝合金散热模组的温度变化速率,取测试点1处所得到的数据,计算单位时间内的温度变化速率ν,定义式如下:

式中:Ti和Tj分别为时间ti和tj时刻的温度.

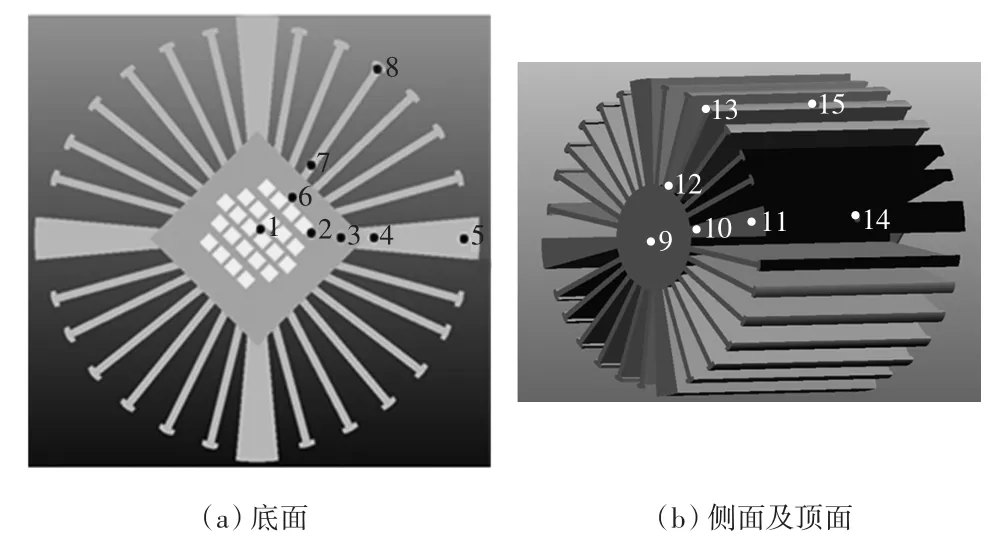

图5所示为计算间隔时间为200 s的温度变化速率.

图5 单位时间温度变化Fig.5 Temperature changes in Unit time

由图5可以看出,初始时温度变化速率迅速降低,并随着时间的积累逐渐趋于平缓,最后趋近于零.这是由于通电后热源温度迅速升高,初始时热源与散热器之间的温差较大;随着热量的累积,温差逐渐减小,单位时间温度变化速率逐渐降低;在达到稳态时,温度只有微小变化,此时速率趋近于零.镁合金散热器在初始时升温速率高于铝合金散热器,且达到稳态的时间(4 000 s)低于铝合金散热器(4 600 s).这是由于相同几何结构的散热器,镁合金导热系数低,热量传播速率慢,升温速率快.研究表明镁合金相比铝合金可以更迅速地达到热平衡状态.

2 数值模拟

2.1物理模型

为了分析镁合金与铝合金材质的LED散热模组的散热性能,本文应用Pro/E软件依照实际结构尺寸对散热器进行建模,采用Icepak专业热分析软件,对散热器整体散热性能进行数值模拟[11].在仿真中,在不影响最终仿真结果准确性的前提下,为了运算的方便,进行以下设定:

(1)假设不同部位接触面为光滑的理想接触,不考虑接触热阻的影响;

(2)假设物体边界面的温度、环境温度和热流密度为常量;

(3)将24颗LED热源等效成相同尺寸的面热源.

2.2 计算域的设定与材料属性的设置

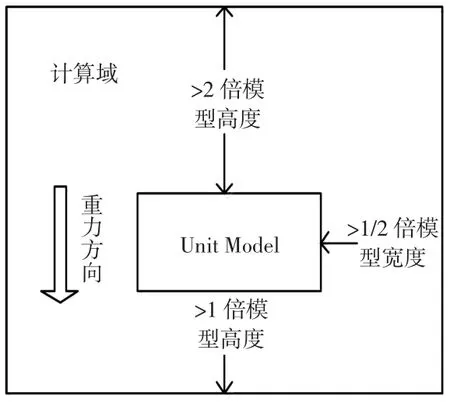

(1)计算域的设定:如图6所示,Icepak软件模拟仿真的计算域(Cabinet)一般设定为:重力反方向取大于2倍模型高度;重力方向取大于1倍模型高度;侧面取大于 1/2倍模型宽度;计算域设定为开放(Opening)条件[12].

图6 计算域选取示意图Fig.6 Schematic diagram of select computation domain

(2)热流条件:采用24个尺寸为3.5 mm×3.5 mm、功率为3.4 W的面热源来模拟LED光源.

(3)模型中各材料的导热系数如表1所示.

表1 材料导热系数Tab.1 Thermal conductivity of materials

2.3 散热器温度分布模拟

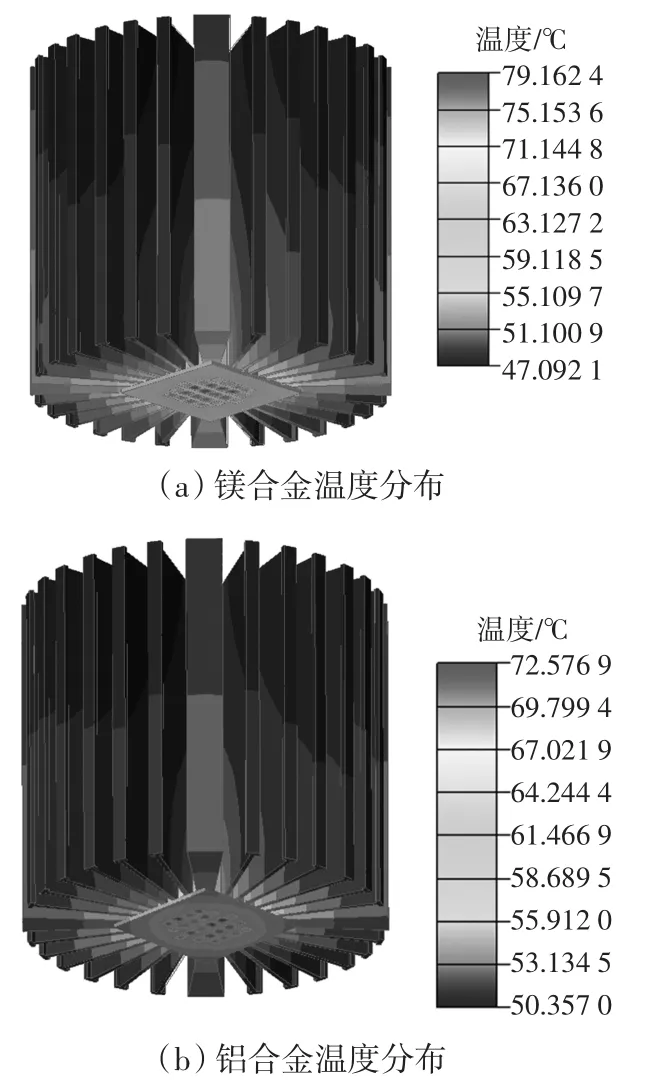

图7所示分别为镁合金散热器与铝合金散热器稳态时的温度分布图.

图7 散热器温度分布图Fig.7 Temperature distribution of heat sink

由图7可以看出,镁合金与铝合金散热模组中热源最高温度与散热器最低温度的温差分别为32.14℃和22.22℃,镁合金散热模组的温差高于铝合金,这说明镁合金散热模组空气温差高于铝合金,从而加快散热器与外部空气间的对流换热,提高散热器的综合散热效率.

2.4 空气流速变化情况

散热器顶部0.003 m处截面的空气流速如图8所示.

图8 散热器顶部0.003 m处截面的空气流速变化Fig.8 Air flow velocity change of section 0.003 m above heat sink

由图8可以看出,随着与轴心距离的增大,肋片间的空气自然对流流速逐渐增大,在距离超过肋片高度后空气流速迅速升高随后逐渐降低.这是由于距离超过肋片高度后,散热器外部空气没有阻碍,散热器外部翅片温度比内部温度稍低,因此散热器外部空气流速比内部流道中空气流速要高.在散热器内部两者流速变化基本相同,靠近边缘处镁合金散热器空气流速高于铝合金散热器,这是由于镁合金散热器肋片边缘温度与周围空气温差大,加速了空气流动.

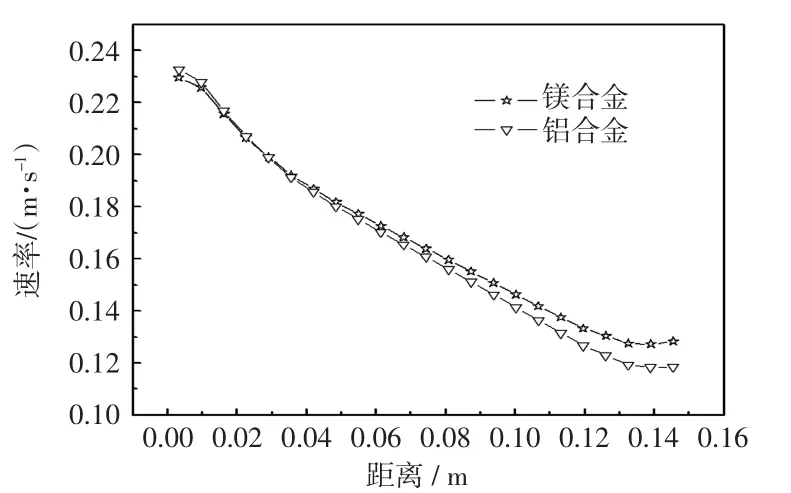

距离轴心0.04 m处肋片法线方向的空气流速如图9所示.

图9 距轴心0.04 m处肋片法线方向空气流速变化Fig.9 Air flow velocity change along with finned normal direction in axis of 0.04 m

由图9可以看出,在距离轴心不同距离的法线方向上,距离散热器顶部越近空气流速越大,这是由于散热器流道之间的空气受到散热器表面翅片的加热,热空气由散热器底部逐渐上升,越靠近散热器顶部空气压差越大,加快空气流动速度.

2.5 误差分析

为了验证模型的可靠性,对模拟结果与实验结果进行对比,相对误差δ定义式如下:

式中:Ts为测试温度值;TL为模拟温度值.

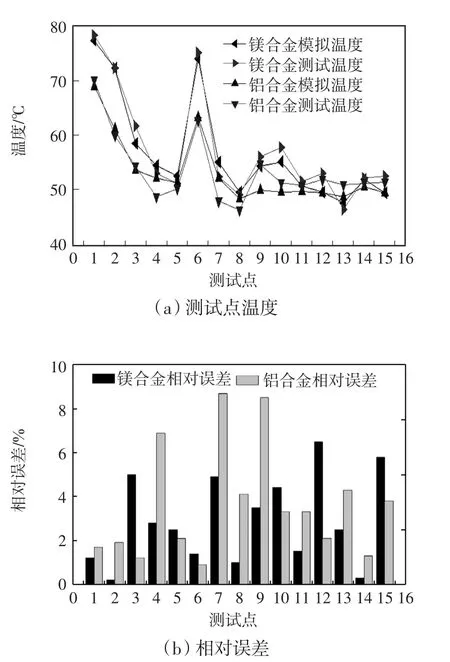

图10分别给出了镁合金与铝合金散热模组的测试点温度与相应的模拟温度及相对误差.

图10 测量点温度与相对误差Fig.10 Temperature and relative error of each measurement point

由图10可以看出,从整体上看,两者实验结果与模拟结果的最大相对误差分别为6.5%和8.7%,说明模拟与实验结果吻合较好,可以认为本文构建的数学模型可靠、有效.

3 结束语

本文针对镁合金散热器在大功率LED中的应用,采用试验测试和数值模拟方法分别对一款镁合金与铝合金材质的太阳花散热器进行整体散热分析.由分析结果可知,相比铝合金散热器,镁合金散热器可更快达到热平衡状态,减少功率的损耗;镁合金散热器顶部与底部温差大,可加快自然对流下的空气流速,提高散热器的散热效率.试验和模拟结果均表明,镁合金可替代铝合金,成为制备大功率LED散热器的适用材料.

[1] 雷勇,范广涵,廖常俊,等.功率型白光LED的热特性研究[J].光电子·激光,2006,17(8):945-947.

[2] 何信财,孔令民.白光LED应用进展综述[J].大科技·科技天地,2010(4):119-120.

[3] FENG Jinyuan,DING Jialei.Radiator optimizati-on of LED street lamp based on parameterized language APDL of ANSYS [J].Semiconductor Photonics and Technology,2010,60:87-91.

[4] 刘雁潮,付桂翠,高成,等.照明用大功率LED散热研究[J].电子器件,2008,31(6):1716-1719.

[5]罗婉霞.LED工矿灯散热技术研究[J].机电工程技术,2013,42(8):143-145.

[6] 陈焕庭,周小方,庄勇杰,等.功率型LED弧面阵列系统的热特性研究[J].光电子·激光,2012,23(11):3096-3101.

[7] WANG Yiwei,ZHANG Jianxin.Study on high-power LED heat dissipation based on printed circuit board[J].Semiconductor Photonics and Technollogy,2010,16(2/3):120-124.

[8] 黄海军,韩秋华.镁及镁合金的特性与应用[J].热处理技术与装备,2010,31(3):6-8.

[9] 李晓波,曹伟涛,白聿钦.AZ91D散热性能的研究[J].河南理工大学学报:自然科学版,2010,29(5):685-688.

[10] BROWN Jr James F,RIOPELLE Lisabeth.Magnesium heat sink evaluations[C]//Society of Automotive Engineers International Congress and Exposition.Michigan:SAE Paper 930415,1993:27-36.

[11]赵敏,陈志平,张巨勇.大功率LED灯的热分析与热设计[J].机电工程,2012,29(2):220-223.

[12]李红月,张建新,牛萍娟,等.大功率LED平板型翅片散热器的优化设计[J].天津工业大学学报,2013,32(5):38-42.

Performance analysis on magnesium alloy heat sink in LED high bay lamp

NIU Ping-juan1,WANG Jing-xiang1,2,ZHANG Jian-xin1,WU Xi-yong3,WANG Wei-xing1,2

(1.Engineering Research Center of High Power Solid State Lighting Application System of Ministry of Education,Tianjin Polytechnic University,Tianjin 300387,China;2.School of Electronics and Information Engineering,Tianjin Polytechnic University,Tianjin 300387,China;3.Tianjin Dongyi Magnesium Products Co Ltd,Tianjin 301721,China)

To meet the design requirements for the lightweight structure of high power LED high bay lamp heat sink,a sunflower shaped heat sink made of magnesium alloy material is fabricated.The new heat sink is compared with that made of aluminum alloy material which has the same structure in thermal performance by experimental test and numerical simulation.The results show that under the same working conditions,the LED high bay lamp on which the heat sink made of magnesium alloy has a higher maximum temperature,faster temperature rising rate and is able to reach the steady working state in a shorter time.The air velocity between the two fins of the magnesium alloy-made heat sink is larger,this helps to improve the comprehensive heat transfer efficiency of the heat sink.Therefore,as a replacement of aluminum alloy,magnesium alloy is a practicable material in the production of the high power LED heat sinks.

LED high bay lamp;magnesium alloy;aluminum alloy;numerical simulation

TN312.8

A

1671-024X(2015)02-0084-05

2014-11-17

科技型中小企业技术创新奖金资助项目(13ZXCXGX31700);天津市科技特派员项目(14JCTPJC00542)

牛萍娟(1973—),女,博士,教授,研究方向为新型半导体发光器件、LED驱动电路和半导体照明应用系统. E-mail:Pjniu@hotmail.com