搅拌摩擦加工铝基复合材料的高温摩擦磨损性能

李敬勇,刘 涛,郭宇文

(江苏科技大学 先进焊接技术省级重点实验室,江苏 镇江 212003)

搅拌摩擦加工铝基复合材料的高温摩擦磨损性能

李敬勇,刘 涛,郭宇文

(江苏科技大学 先进焊接技术省级重点实验室,江苏 镇江 212003)

通过在铝合金表面一定深度添加颗粒度为10μm的B4C粉末,采用搅拌摩擦加工方法制备成铝基复合材料。采用SEM、EDS、高温摩擦磨损试验机对其摩擦磨损性能进行研究;分析加工方法和环境温度对摩擦因数和磨痕形貌的影响,并探讨磨损机制。结果表明:高温磨损条件下,搅拌摩擦加工制备的铝基复合材料能明显改善铸态ZL109铝合金的耐磨性;复合材料表现出较好的磨损性能和较低的摩擦磨损因数。搅拌摩擦加工制备的铝基复合材料在100℃时磨损以氧化磨损和磨粒磨损为主,随着温度的升高,300℃时复合材料的磨损机理由氧化磨损转变为黏着磨损。

搅拌摩擦加工;铝基复合材料;磨损性能

金属基复合材料具有硬度高、强度大、耐磨性好、热膨胀因数低等优点,是一种先进的结构材料,在航空、航天、汽车等领域具有广阔的应用前景。铝基复合材料是金属基复合材料的典型代表,是在纯铝或铝合金中分散有特殊第二相的多相材料,具有特殊物理力学性能的第二相极大地增强了材料的强度、硬度、耐磨、耐热等性能。通过将不同性能的铝基体和强化相复合在一起,可使材料的性能显著提高[1]。

搅拌摩擦加工技术(Friction Stir Processing,FSP)是基于搅拌摩擦焊原理的一种新型材料改性与制备新技术[2,3]。搅拌摩擦加工过程中,加工区在摩擦热及机械搅拌的共同作用下,经历了剧烈的塑性变形及组织的动态再结晶,从而实现了加工组织显著致密化和均匀化[4,5]。搅拌摩擦加工利用加工区金属剧烈的塑性变形和流动,通过加入一定体积分数的元素或第二相可以进行微观组织的改性[6,7],在耐磨表面复合材料制备[8,9]等方面是一种非常有效的加工技术。

颗粒增强铝基复合材料是目前较为成熟、应用较多的金属基复合材料[10],其制备工艺主要有挤压铸造、 喷雾沉积、粉末冶金等方法。挤压铸造、喷雾沉积等方法适合制备颗粒含量较低的铝基复合材料, 粉末冶金方法可以制备高体积分数的铝基复合材料, 但设备及生产成本较高[11]。国内外有关颗粒增强铝基复合材料摩擦磨损性能的研究报道不少[12-15]。本研究选用广泛应用的ZL109铝合金为基体,通过加入一定体积分数的B4C颗粒作为强化相,利用搅拌摩擦加工技术制备铝基复合材料,并对其显微组织和磨损性能进行探索研究,以期为颗粒增强铝基复合材料的进一步研究和实际应用提供可靠的理论与技术积累。

1 实验

采用共晶型Al-Si-Cu-Mg系ZL109铸造铝合金,该合金是常用的铝合金活塞材料。添加粉末为颗粒度10μm的B4C颗粒。实验在FSW2.4CX-006龙门式数控搅拌摩擦焊机上进行。搅拌头材料为H13热作模具钢,轴肩摩擦面为双圆环,轴肩直径φ12mm,搅拌针形状为带螺纹的圆台型,搅拌针直径φ3.6mm,长度5.2mm。

搅拌摩擦加工试样的尺寸为150mm×150mm×6mm,加工区域表面采用金相砂纸研磨,使其具有相同的表面粗糙度。试板表面采用机械加工方法加工深3mm、宽1.5mm的矩形沟槽,开槽后用酒精或丙酮清理。将粉末均匀地添加于沟槽,先用无针平轴肩搅拌头封堵粉末,再用圆台型螺纹搅拌针进行四道次重复加工,每道中间间隔20min。搅拌摩擦加工参数为:搅拌头转动速率为1000r/min,前进速率为100mm/min,倾角为2°。

将搅拌摩擦加工区域在UMT-2型摩擦磨损试验机上进行球盘式干摩擦滑动磨损实验,摩擦副为直径9.38mm的不锈钢球,摩擦半径为5mm。磨损实验参数为:磨损载荷为50N,磨损转速为150r/min,磨损时间为20min。摩擦因数由与摩擦磨损试验机相连的电脑直接读出。采用SEM观察其磨痕形貌。

2 实验结果与分析

图1为不同温度下ZL109铸态和搅拌摩擦加工制备铝基复合材料的摩擦因数-时间关系摩擦磨损曲线。图2为两种不同状态材料摩擦因数随温度变化曲线。可以看出,摩擦因数的变化趋势均为随着磨损温度的增大而增大。两种状态材料的摩擦磨损曲线均存在较大的波动,但其变化趋势均表现为先上升,然后相对平稳,最后再上升。铸态材料本身硬度较低,且组织不均匀,因此,随着磨损温度的升高,其磨损曲线的波动较大(见图1(a));不同温度下搅拌摩擦加工制备的复合材料在磨损初期的摩擦因数曲线整体比较平缓,随时间变化的波动较小(见图1 (b)),从摩擦因数的数据的均方差值来看,摩擦因数的分散度较小,所以摩擦性能相对较稳定。因为碳化硼的加入,材料的表面硬度比较高,在磨损过程中,碳化硼承担了部分载荷,随着磨损的进行,形成了机械混合层又强化了磨损面,所以表现出较好的磨损性能。

图1 不同温度下的摩擦磨损曲线 (a)铸造铝合金;(b)搅拌摩擦加工复合材料Fig.1 Friction coefficient curves at various temperatures (a)as-cast Al alloy;(b)friction stir processed composite

图2 不同温度下的平均摩擦磨损因数Fig.2 Average friction coefficient curves at various temperatures

图3为不同温度下两种状态材料磨损表面的形貌。由图3可以看出,铸态未处理材料的磨损面除出现较浅的犁沟外,还有磨屑脱落后留下的犁沟凹坑(见图3(a-1))。200℃时的磨损面塑性变形痕迹开始比较明显,并出现剥离痕迹(见图3(b-1)),300℃时,铸态未处理材料的磨损面更粗糙,塑性流动更加严重,且存在明显的波浪纹(见图3(c-1))。这是因为在磨损过程中,铸态材料表面的微凸在对磨材料不锈钢球和旋转力矩的切削作用下,产生塑性变形,并从其表面脱落形成磨屑,导致磨损面上出现凹坑。产生的磨屑附在对磨材料不锈钢球的接触表面,形成三体磨损,犁削复合材料的表面而成;随着磨损的进行,复合材料的表面开始产生细粉状磨屑,经过反复地切削磨损作用,破碎为更细小的颗粒,并被碾压平铺于磨痕表面,而且部分被碾压堆积的磨屑剥落。300℃时,在高温磨损载荷作用下,磨损形成的磨屑由于高温影响在新的表面产生黏着、“焊合”,随后又被切断、转移,使磨损表面形成犁沟,产生较大的塑性变形,产生大量块状磨屑。同时由于高温作用使基体材料变软,铝合金的塑性增加,摩擦因数增加,同时极易造成试样与表层粘附着的磨屑的黏合,磨损量也大幅度增加,形成大量块状的磨屑。根据判断可以分析出此阶段以黏着磨损为主。100℃时,搅拌摩擦加工制备复合材料的磨损表面光洁完整(见图3(a-2)),由于少许脱落的碳化硼颗粒残留在对磨材料上,犁削复合材料表面形成较浅的犁沟。此时的磨损机理主要为磨粒磨损。随着温度升高到200℃时复合材料的磨损表面塑性变形痕迹开始比较明显(见图3(b-2)),磨损过程中脱落的碳化硼颗粒相对较多,犁沟也比较深,凹坑逐渐变大。在磨损载荷的作用下,磨屑和脱落的细小的碳化硼颗粒形成一定的机械复合层。300℃的磨损表面变得粗糙,出现一定的塑性流动痕迹,而且也出现较大的块状磨屑脱落的痕迹(见图3(c-2))。所以此阶段的磨损主要为黏着磨损。

图3 不同温度下的磨损表面形貌 1-铸造铝合金;2-搅拌摩擦加工复合材料 (a)100℃;(b)200℃;(c)300℃Fig.3 SEM morphologies of worn surface at different temperatures 1-as-cast Al alloy;2-friction stir processed composite (a)100℃;(b)200℃;(c)300℃

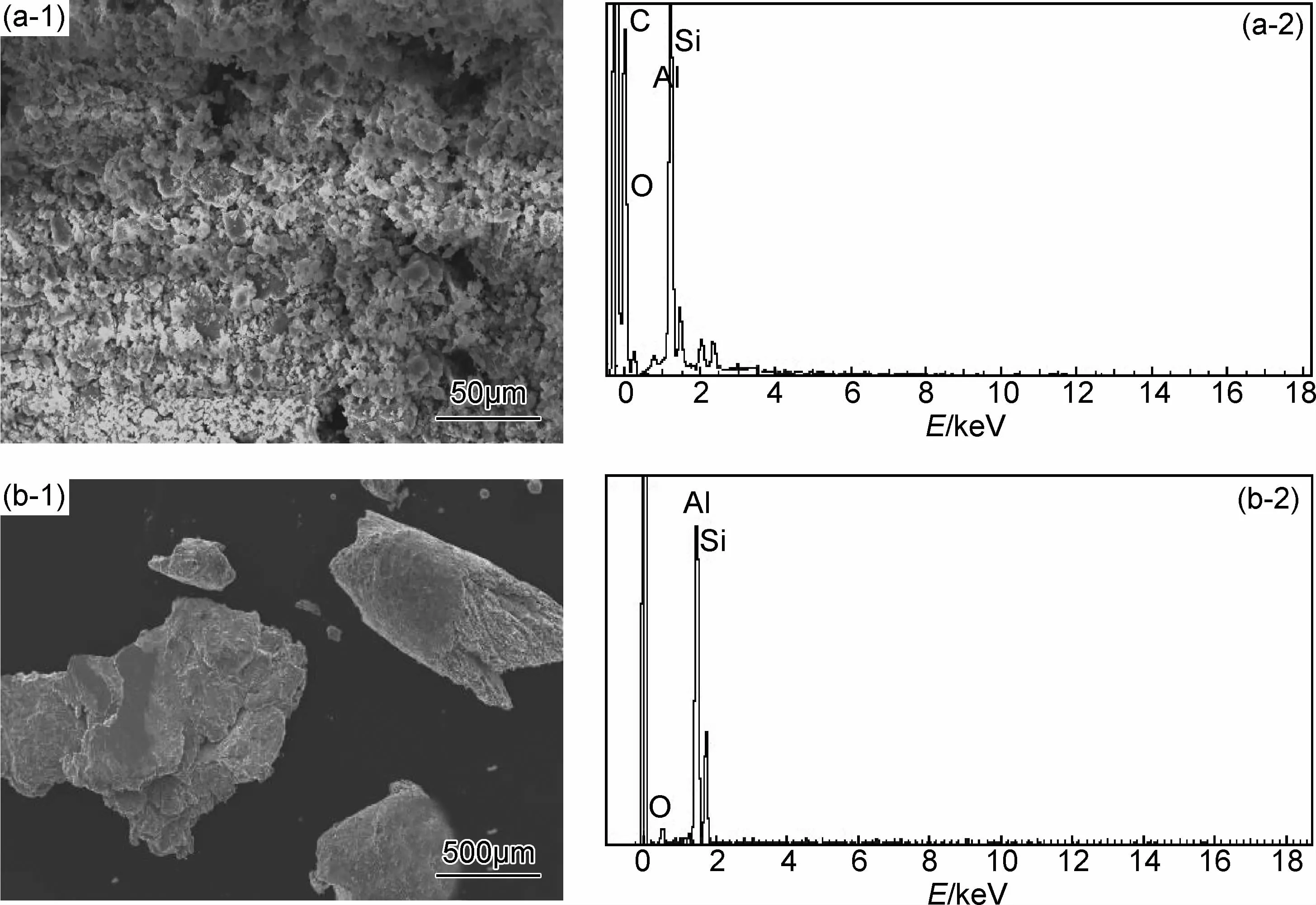

图4为不同温度下的磨屑形貌及其EDS图谱。在磨损温度较低(100℃)时,搅拌摩擦加工制备的铝基复合材料磨损过程中形成的磨屑,宏观上体现为非常细小的黑色粉末状(见图4 (a)),此时磨损处于轻微磨损阶段。随着磨损的温度升高,在温度300℃时,磨屑宏观上呈银白色的粗大的块状(见图4 (b)),同时伴随着一些比较小的粉末状磨屑,但其所占体积分数甚小。

图4 不同温度下的磨屑形貌(1)及其EDS图谱(2) (a)100℃;(b)300℃Fig.4 Morphology (1) and EDS (2) of wear debris at different temperatures (a)100℃;(b)300℃

从能谱分析结果可知,复合材料在温度为100℃的条件下磨损形成的黑色细小磨屑尺寸均在10μm以下,除了材料基体中所含有的Al、Si元素外,还存在较多的O元素。分析认为主要来自磨损过程中复合材料表面氧化形成的Al2O3。由此可以表明,这个阶段的磨损以氧化磨损为主。当温度达到300℃时形成的磨屑,其形状为大块状,尺寸约500μm。从图示的能谱图中可以清晰地看到,磨屑中同样含有Al、Si和O三种元素,但其中O元素的含量较少。由此可说明,随着温度升高,复合材料的磨损机理由氧化磨损转变为黏着磨损,同时伴随着少量的氧化磨损。

3 结论

(1)铸态情况下的摩擦因数高于搅拌摩擦加工制备的铝基复合材料,并且两种材料的摩擦因数都随磨损温度的升高而增大。

(2)铸态情况下的摩擦因数比搅拌摩擦加工制备的铝基复合材料的波动大,所以复合材料的摩擦性能更稳定。

(3)搅拌摩擦加工制备的铝基复合材料在100℃的磨损以氧化磨损和磨粒磨损为主,随着温度的升高,300℃时复合材料的磨损机理由磨粒磨损转变为黏着磨损。

[1] 赵玉涛, 戴起勋, 陈刚. 金属基复合材料[M]. 北京:机械工业出版社,2007.6

ZHAO Y T, DAI Q X, CHEN G. Metal Matrix Composite [M]. Beijing: China Machine Press, 2007.

[2] MISHRA R S, MAHONEY M W, MCFADDEN S X, et al. High strain rate superplasticity in a friction stir processed 7075 Al alloy [J]. Scripta Materialia, 1999, 42(2):163-168.

[3] MISHRA R S, MUKHERJEE A K. An analysis of the role of grain size on superplasticity of γ titanium aluminides [J]. Journal of Materials Science, 2000, 35(1):147-151.

[4] 刘峰超, 马宗义. 搅拌摩擦加工对铸态 7075 铝合金显微组织的影响[J]. 金属学报, 2008, 44(3): 319-324.

LIU C F, MA Z Y. Effect of friction stir processing on the microstructure of as-cast 7075 aluminum alloy[J]. Acta Metallurgica Sinica, 2008, 44(3): 319-324.

[5] 李敬勇, 卓炎.搅拌摩擦加工对活塞用铸铝微观组织的影响[J]. 航空材料学报, 2013, 33(3): 60-65.

LI J Y, ZHUO Y. Effect of friction stir processing on the microstructure of cast aluminum alloy applied to plunger [J]. Journal of Aeronautical Materials, 2013, 33(3): 60-65.

[6] NI D R, WANG D, FENG A H, et al. Enhancing the high-cycle fatigue strength of Mg-9Al-1Zn casting by friction stir processing[J]. Scripta Materialia, 2009, 61(6): 568-571.

[7] DIXIT M, NEWKIRT J W, MISHRA R S. Properties of friction Stir-processed Al 1100-NiTi composite [J]. Scripta Materialia, 2007, 56: 541-544.

[8] LEE I S, KAO P W, HO N J. Microstructure and mechanical properties of Al-Fe in situ nanocomposite produced by stir processing [J]. Intermetallics,2008, 16: 1104-1108.

[9] MISHRA R S, MA Z Y, CHARIT I. Friction stir processing: a novel technique for fabrication of surface composite [J]. Materials Science and Engineering A, 2003, 341(1-2): 307-310.

[10] 吕亮, 朱华, TANG Feng. 碳化硼增强铝基复合材料的摩擦磨损性能[J]. 机械工程材料, 2007, 31(10): 64-66.

LV L, ZHU H, TANG F. Friction and wear properties of aluminum matrix composites reinforced by B4C particulates [J]. Materials for Mechanical Engineering, 2007, 31(10): 64-66.

[11] 王文明, 潘复生, 曾苏民, 等. 碳化硅颗粒增强铝基复合材料开发与应用的研究现状[J]. 兵器材料科学与工程, 2004, 27(3): 61-67.

WANG W M, PAN F S, ZENG S M, et al. Current status of development and application in SiCp/Al composites [J]. Ordnance Material Science and Engineering, 2004, 27(3): 61-67.

[12] MIYAJIMA T, IWAI Y. Effect of reinforcements on sliding wear behavior of aluminum matrix composite [J]. Wear, 2003, 255(1-6): 606-616.

[13] 卢德宏, 顾明元, 施忠良, 等. SiC 含量对混杂复合材料摩擦磨损性能的影响[J]. 材料工程, 2000,(3):26-28.

LU D H, GU M Y, SHI Z L, et al. Effect of the fraction of SiC on the wear and friction performance of silicon carbide and graphite particulates reinforcing aluminum matrix composite[J]. Journal of Materials Engineering, 2000,(3): 26-28.

[14] 陈跃, 邢建东, 张永振, 等, 增强颗粒对铝基复合材料摩擦学性能的影响[J]. 摩擦学学报,2001,21(4): 251-255.

CHEN Y, XING J D, ZHANG Y Z, et al. The tribological behavior of aluminum-matrix composites reinforced with ceramic particulates in dry sliding against a semi-metallic frictional material[J]. Tribology, 2001, 21(4): 251-255.

[15] 吕一中, 王宝顺, 崔岩, 等. SiCp/Al复合材料-GCr15钢干摩擦磨损行为研究[J]. 航空材料学报, 2008, 28(3): 87-92.

LV Y Z, WANG B S, CUI Y, et al. Friction and wear behavior of SiCp/Al composites dry sliding against GCr15 steel[J]. Journal of Aeronautical Materials, 2008, 28(3): 87-92.

High-temperature Friction and Wear Properties of Friction Stir Processed Aluminum Matrix Composites

LI Jing-yong,LIU Tao,GUO Yu-wen

(Advanced Welding Technology Provincial Key Laboratory, Jiangsu University of Science and Technology, Zhenjiang 212003,Jiangsu,China)

Commercial B4C powders (~10μm) were added at a definite depth in the aluminum surface to produce B4C reinforced aluminum matrix composites by friction stir processing (FSP). SEM, EDS, high temperature friction and wear testing machine were used to study the friction and wear properties.The influence of processing method and the environmental temperature on the friction coefficient and wear scar morphologies were analyzed and wear mechanism was discussed.The results show that aluminum matrix composites produced by FSP can significantly improve the wear resistance of as-cast ZL109 Al alloy under high-temperature wear conditions. The composite exhibits better wear resistance and lower friction and wear coefficient. At 100℃, the main wear of the FSPed composite is oxidation and abrasive wear. As the temperature increases to 300℃, the main wear changes from oxidation wear to adhesive wear.

friction stir processing;aluminum matrix composite;wear property

10.11868/j.issn.1001-4381.2015.06.004

U671.83

A

1001-4381(2015)06-0021-05

江苏高校优势学科建设工程资助(PDAD)

2014-03-29;

2014-11-25

李敬勇(1963—),男,博士,教授,研究方向为新材料、有色金属及异种金属连接技术研究,新型焊接技术,联系地址:江苏省镇江市梦溪路2号,江苏科技大学材料科学与工程学院(212003), E-mail: jingyong_li@126.com