RTM成型工艺对Cf/SiBCN陶瓷基复合材料性能的影响

刘 伟,曹腊梅,王 岭,徐彩虹,益小苏

(1 北京航空材料研究院 先进高温结构材料重点实验室,北京 100095;2 北京航空材料研究院 先进复合材料重点实验室,北京 100095;3 中国科学院 化学研究所,北京 100190)

RTM成型工艺对Cf/SiBCN陶瓷基复合材料性能的影响

刘 伟1,曹腊梅1,王 岭2,徐彩虹3,益小苏2

(1 北京航空材料研究院 先进高温结构材料重点实验室,北京 100095;2 北京航空材料研究院 先进复合材料重点实验室,北京 100095;3 中国科学院 化学研究所,北京 100190)

采用流变仪研究了聚硼硅氮烷作为RTM树脂的成型工艺性能,进而采用RTM工艺成型出复合材料坯体,再经过重复的浸渍-常压裂解工艺制备了Cf/SiBCN陶瓷基复合材料,详细研究了RTM成型缺陷对复合材料的厚度、密度以及力学性能等方面的影响。结果表明:聚硼硅氮烷完全满足RTM成型工艺对流变性能的要求;RTM成型缺陷会进一步加剧复合材料的膨胀,使复合材料的厚度明显增大;同时会降低浸渍裂解前期复合材料的密度;最终复合材料的抗弯强度和模量均略有降低。

RTM;SiBCN陶瓷;陶瓷基复合材料;聚硼硅氮烷

连续纤维增强陶瓷基复合材料因具有高比强、高比模、高可靠性、耐高温、耐烧蚀和低密度等优异性能,具有替代金属及其合金作为新一代高温结构材料的潜力,各发达国家正在竞相开展研究[1-4]。

目前陶瓷基复合材料的制备方法主要有化学气相渗透法(CVI)、前驱体浸渍裂解法(PIP)、反应熔融渗透法(LSI)和浆料渗透热压法(SIHP)等[5]。其中,PIP法可以借鉴树脂基复合材料成熟的成型工艺,尤其是树脂传递模塑成型(RTM)工艺。树脂传递模塑工艺不仅成型效率高、表面质量好,而且可用于复杂形状构件的制备,被认为是21世纪复合材料生产领域的主导成型工艺之一[6]。在陶瓷基复合材料制备过程中采用RTM+PIP工艺(即在第一次浸渍时采用RTM工艺,后续采用传统的PIP工艺),与全部采用PIP工艺相比,具有以下优势:RTM工艺浸渍更加密实,气孔率低,可以提高浸渍效率,有利于制件的快速定型;在大尺寸、大厚度以及复杂的结构件的成型方面更有优势;前驱体浪费少,成型后整修工作量少。然而,尽管RTM工艺在树脂基复合材料的制备方面已取得重要进展,但在陶瓷基复合材料的制备方面处于起步阶段。

在各种陶瓷基复合材料基体中,SiBCN陶瓷由于其具有较好的高温稳定、抗氧化和高温蠕变等显著的性能,受到各国研究者的广泛关注[7-10]。1996年Nature杂志报道了Ralf Riedel 在SiBCN多元陶瓷方面的研究,报道称该陶瓷可稳定到2000℃[11]。Butchereit等研究了SiBCN陶瓷的氧化动力学,结果表明:其氧化速率常数为0.059μm2/h,低于气相沉积的SiC(0.095μm2/h);并且样品在1500℃空气中氧化100h质量只增加了0.2%[12]。Lee等在SiBCN基体中添加SiC填料,采用重复浸渍裂解工艺制备陶瓷块体,研究表明:该陶瓷在氩气气氛中在经过2000℃热处理10h后,其抗弯强度依然保持356MPa[13]。然而,目前已报道的SiBCN陶瓷前驱体多为固态,熔融后黏度较大,且对潮湿的空气敏感,不适合作为基体制备纤维增强陶瓷基复合材料,相关的研究也较少。Lee等采用含硼小分子化合物与低黏度的聚硅氮烷共混作为SiBCN陶瓷前驱体,采用PIP方法制备了Cf/SiBCN陶瓷基复合材料。初步研究表明:其室温抗弯强度为255MPa,在惰性气氛下经过1700~2000℃高温老化10h,强度明显下降(70~43MPa)[14]。后来,他们在纤维预制体中预先混入了经过处理的SiC填料,因此显著提高了复合材料的高温性能,复合材料在惰性气氛下经过1700℃处理10h后,其室温强度保持率为96%,并呈非脆性断裂;在1400℃,100MPa的载荷下负载60h后,其弯曲蠕变变形仅为0.25%。这些结果表明,SiBCN复合材料在超高温结构材料领域具有很广阔的应用前景[15]。然而该方法依然存在含硼小分子的低挥发性和对潮湿的空气敏感等问题。另外,众所周知,RTM成型过程中引入的气孔等缺陷对树脂基复合材料的性能产生很大的影响,然而这些气孔对陶瓷基复合材料影响的研究,鲜见报道。

鉴于此,本工作以中国科学院化学研究所提供的聚硼硅氮烷作为SiBCN陶瓷的前驱体,采用流变等分析手段,详细研究了其作为RTM树脂的成型工艺性能,进而成型出复合材料坯体,并通过重复浸渍裂解制备Cf/SiBCN陶瓷基复合材料。并进一步研究RTM成型缺陷对陶瓷基复合材料厚度、密度以及力学性能等方面的影响,为采用RTM工艺成型制备陶瓷基复合材料提供指导。

1 实验材料与方法

1.1 主要原料

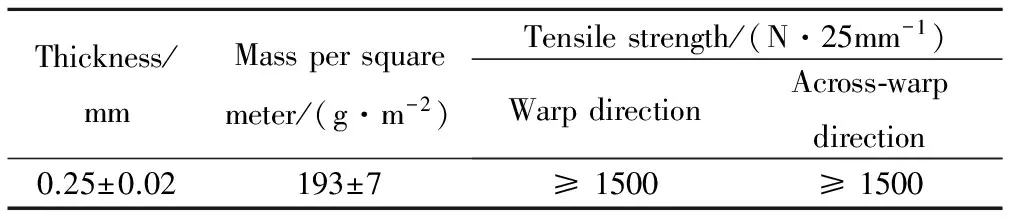

聚硼硅氮烷为橙黄色黏稠状液体,由中国科学院化学研究所提供。分析纯的过氧化二异丙苯(DCP)作为其交联剂,购于国药集团公司。碳纤维为T300级平纹炭布,型号为CF3011,购于山东威海拓展纤维有限公司,其基本性能如表1所示,使用前经过高温处理除去表面上浆剂。

表1 碳纤维织物CF3011的性能

1.2 试样制备

采用PIP法制备陶瓷基复合材料的路线图如图1所示。主要有预制体、RTM成型、重复浸渍和高温裂解等步骤。首先,将碳纤维制成一定形状的预制体,本实验主要是由14层二维碳纤维布叠加而成,纤维体积分数约为50%;然后,采用RTM工艺在80℃将聚硼硅氮烷注入,并经过120℃/4h和170℃/2h将预制体固化成型,得到复合材料坯体;而后将其放入炉子中,在氩气气氛中常压高温裂解得到半成品;最后,对半成品进行重复的浸渍和裂解得到致密的陶瓷基复合材料。重复浸渍周期为8次,为了尽量避免对碳纤维的损伤,前期处理温度较低,最后一次处理温度较高,以完全转化为陶瓷。因此,具体裂解工艺为:前7次以10℃/min的升温速率升至800℃,保温2h;第8次的处理温度为1100℃,保温2h。

图1 采用PIP工艺制备Cf/SiBCN复合材料路线图Fig.1 Schematic manufacturing cycle of Cf/SiBCN composites by PIP

1.3 测试与表征

流变性能测试采用TA AR2000 平板流变仪测定,平板直径为25mm。超声波C-扫描检测:利用声反射板,测量穿过被检测试样的声波衰减强度的情况,检测设备是USIP-12型检测装置,Holosonic公司“5MHz, 4”型的检测探头。力学性能测试:将制备的Cf/SiBCN陶瓷基复合材料裁成60mm×6mm×3mm的样条,采用CMT6104型微机控制电子万能试验机进行复合材料的力学性能测试,室温三点弯曲强度测试跨距/厚度比为15,压头速率为0.5mm/min。扫描电镜(SEM)表征:将样品用导电胶带固定在金属样品台上,真空镀金后,采用NOVA SEM430型场发射扫描电镜在15kV的加速电压观察样品形貌。

2 结果与讨论

2.1 聚硼硅氮烷的流变性能

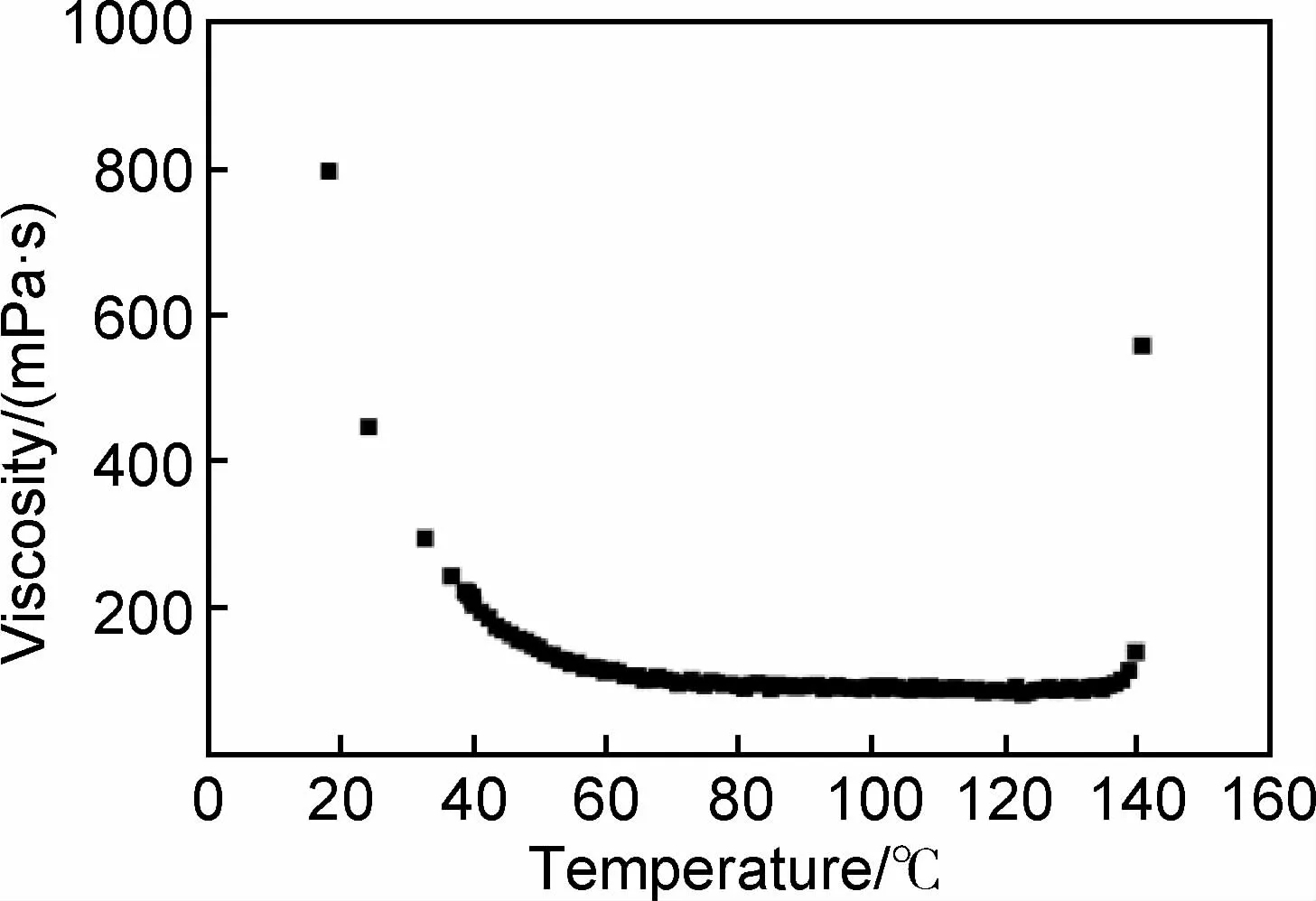

RTM成型过程是液态的树脂在高填充模具中浸渗、流动的过程,为了能够顺利地充满模具,对树脂的流动性能有严格的要求。一般来说,RTM树脂在注射温度下的黏度越低越好,对于较大尺寸的构件,要求黏度低于250mPa·s;其次,要求树脂在高填充模具里的流动黏度恒定,既不随时间变化,也不随空间位置变化。因此,要求RTM树脂在较宽的温度范围内具有较低的黏度,从而具有较宽的加工窗口;同时该较低的黏度能够保持较长的时间[16]。

图2为聚硼硅氮烷的黏度-温度曲线。从图2可以看出,该SiBCN陶瓷前驱体室温下为液态,黏度相对较高(20℃约800mPa·s),随着温度的升高其黏度显著下降,直到60℃后黏度逐渐趋于稳定,在60~140℃ 范围内具有较低的黏度,约100mPa·s,随着温度进一步升高,由于发生乙烯基聚合反应,其黏度迅速增加,直至不能流动。该前驱体的最低黏度满足RTM成型要求,在较宽的温度范围内保持该黏度也为复合材料成型提供较大的操作空间。

图2 聚硼硅氮烷的黏度-温度曲线Fig.2 The viscosity-temperature curve of polyborosilazane

为了进一步研究聚硼硅氮烷的长时稳定性能,本工作表征了其在恒定温度下的黏度-时间曲线,如图3所示。从图3可以看出,将聚硼硅氮烷恒温在100℃时,其黏度仅能稳定200min左右,更长的时间将使其黏度迅速增加;当将前驱体恒温在80℃时,其黏度-时间曲线在考核的时间范围内(500min)一直未发生变化,说明该SiBCN陶瓷前驱体在80℃至少稳定500min,此时,其黏度约为100mPa·s,显示出优异的可加工性能,这也为成型大型、复杂构件提供了保障。

图3 聚硼硅氮烷的黏度-时间曲线Fig.3 The viscosity-time curves of polyborosilazane

RTM成型工艺技术的关键是在注射阶段树脂保持稳定的低黏度和长适用期,以减少浸润、浸渍和充模缺陷。本工作所采用的聚硼硅氮烷不仅具有较低的黏度,同时也具有较长的适用期,能够完全满足RTM成型工艺要求。而且,聚硼硅氮烷较低的黏度和较长的适用期也有利于后续复合材料的重复浸渍,一方面可以提高浸渍效率;另一方面,由于聚硼硅氮烷的稳定性,可以在浸渍过程中重复使用,降低了成本。

2.2 RTM成型工艺对复合材料坯体缺陷的影响

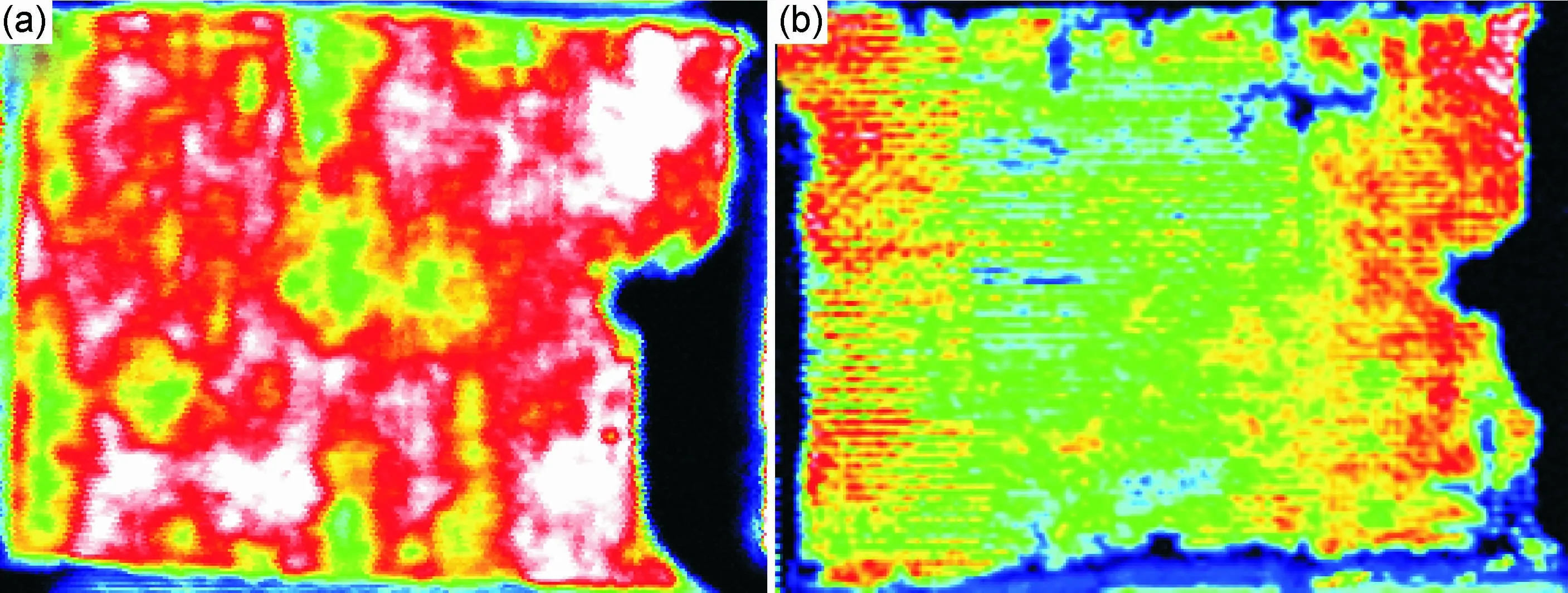

图4为RTM成型复合材料坯体超声波C扫描图。由图4(a)可以看出,样品CF/SIBCN-1裁去毛边后基本无缺陷。通过控制RTM工艺,在注胶过程中引入大量气泡,制备出具有较多缺陷的样品CF/SIBCN-2,如图4(b)所示,样品中间区域存在较多的缺陷。进一步比较两者的密度,CF/SIBCN-1的密度为1.4729g/cm3,CF/SIBCN-2的密度为1.4679g/cm3,由于其相应的碳纤维的含量都是一样的,密度的差别主要取决于注入的聚硼硅氮烷含量,所以尽管密度只有细微的差别,但是反映在整块复合材料坯体样品中依然是较大的不同。这些差别将对后续陶瓷基复合材料的厚度和密度产生较大的影响。

图4 RTM成型的复合材料坯体超声波C扫图(a)CF/SIBCN-1;(b)CF/SIBCN-2Fig.4 Ultrasonic-C scan images of green composites prepared by RTM process (a)CF/SIBCN-1;(b)CF/SIBCN-2

2.3 RTM成型缺陷对复合材料厚度的影响

图5为不同复合材料坯体的厚度随重复浸渍裂解次数的变化曲线。从图5可以看出,两种复合材料的厚度在前期均随浸渍次数的增加而增加,当浸渍4次后,复合材料的厚度不再发生变化,这主要是由于在前驱体转化为陶瓷过程中产生大量的挥发物,在常压裂解过程中没有外力抑制使得复合材料发生膨胀;经过几次重复浸渍裂解后形成了连续的陶瓷基体,从而抑制了复合材料的膨胀。对比两种复合材料的样品厚度,可以明显地看出,不同复合材料坯体对复合材料的厚度产生较大的影响,缺陷较多的样品CF/SIBCN-2厚度增加更为明显,其最终的厚度为3.28mm,较裂解前样品的厚度(2.62mm)提高了25%;而样品CF/SIBCN-1仅提高了14%(从2.61mm变为2.97mm)。这可能是由于有缺陷的样品力学性能较差,对裂解过程中由于气体释放带来的膨胀抑制作用较弱,从而更利于复合材料的膨胀。

图5 Cf/SiBCN复合材料的厚度-重复浸渍裂解次数曲线Fig.5 The thickness-number of impregnation/pyrolysis cycles curves of Cf/SiBCN composites

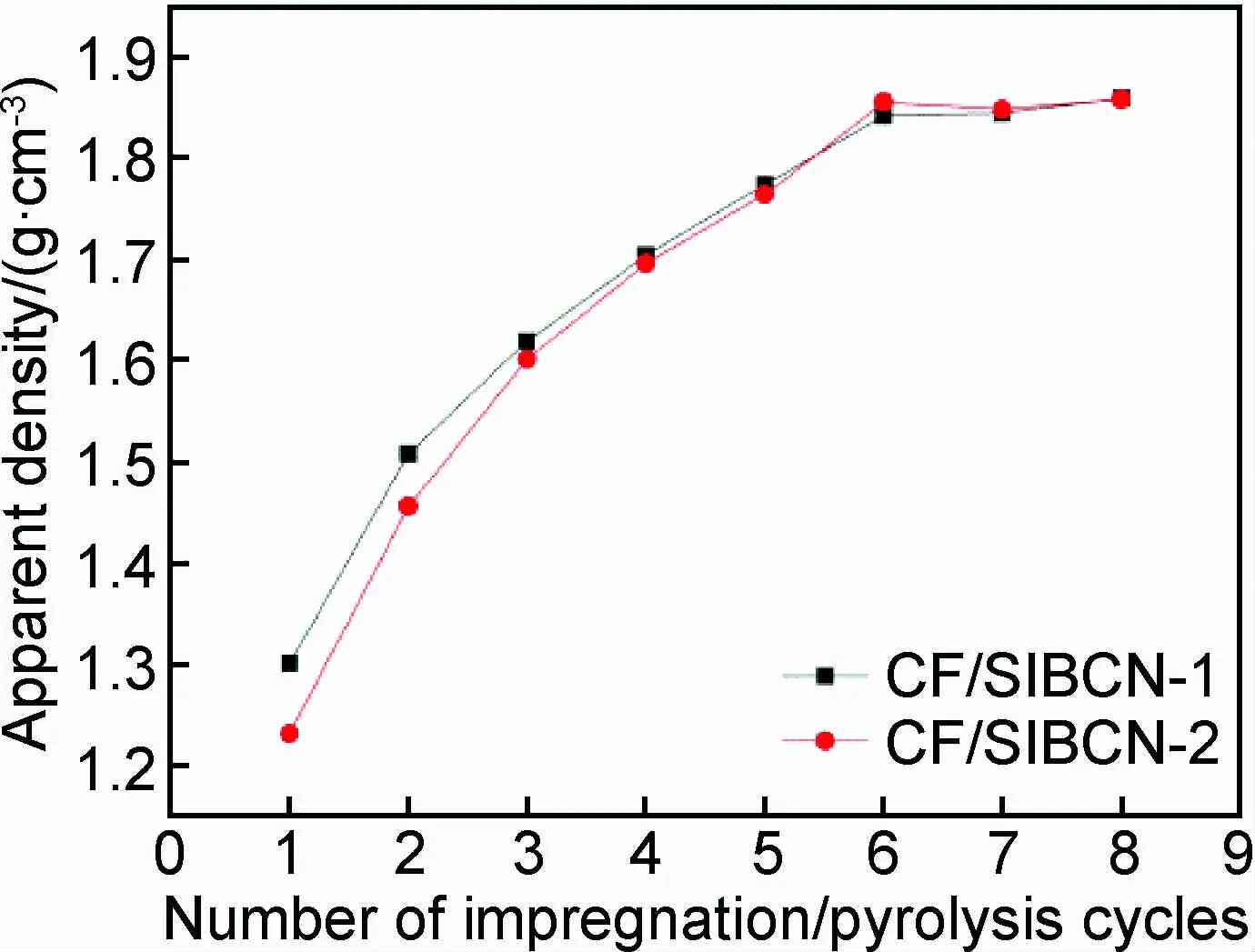

2.4 RTM成型缺陷对复合材料密度的影响

图6为不同复合材料坯体的表观密度随重复浸渍裂解次数的变化曲线。从图6可以看出,两种复合材料样品的表观密度均随着浸渍次数的增加而增加;对比两种复合材料的样品的表观密度,可以明显地看出,尽管两种复合材料坯体的密度差别较细微,但是第一次裂解后,两者的表观密度差别较大,有缺陷的样品CF/SIBCN-2的密度仅为1.232g/cm3,而密实样品CF/SIBCN-1的密度为1.301g/cm3,相比前者提高了5.6%。另外,随着浸渍次数的增加,两者的表观密度逐渐接近,最终重合在一起,这也为后续的复合材料的力学性能的对比奠定了基础。

图6 Cf/SiBCN复合材料的表观密度-重复浸渍裂解次数曲线Fig.6 The apparent density-number of impregnation/pyrolysis cycles curves of Cf/SiBCN composites

从图6还可以看出,Cf/SiBCN复合材料的表观密度-重复浸渍裂解次数曲线呈现出典型的近抛物线形状,这与文献报道的结果一致[17]。Lee等采用含硼小分子化合物与低黏度的聚硅氮烷共混作为SiBCN陶瓷前驱体,经过16次浸渍周期后,其Cf/SiBCN复合材料的密度为1.90g/cm3,在13次浸渍周期时,其密度约为1.81g/cm3[14]。而本工作经过6次浸渍周期后,得到的Cf/SiBCN复合材料密度可达1.86g/cm3,相比之下,浸渍效率提高了一倍以上。通过对比可以看出,本工作采用的聚硼硅氮烷具有较高的浸渍效率,更适宜作为制备Cf/SiBCN复合材料的原料。

2.5 RTM成型缺陷对复合材料力学性能的影响

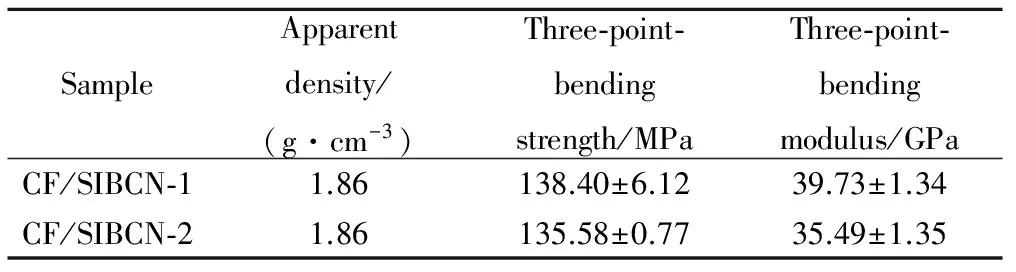

两种不同复合材料坯体的样品,在10℃/min的升温速率下经过8次浸渍周期后复合材料的性能如表2所示。从表2可以看出,尽管两者最终的密度没有差别,但是密实样品CF/SIBCN-1的抗弯强度和模量均高于缺陷样品CF/SIBCN-2的相应数值,前者的强度和模量分别为138.40MPa和39.73GPa,后者的强度和模量分别为135.58MPa和35.49GPa。

表2 Cf/SiBCN复合材料性能

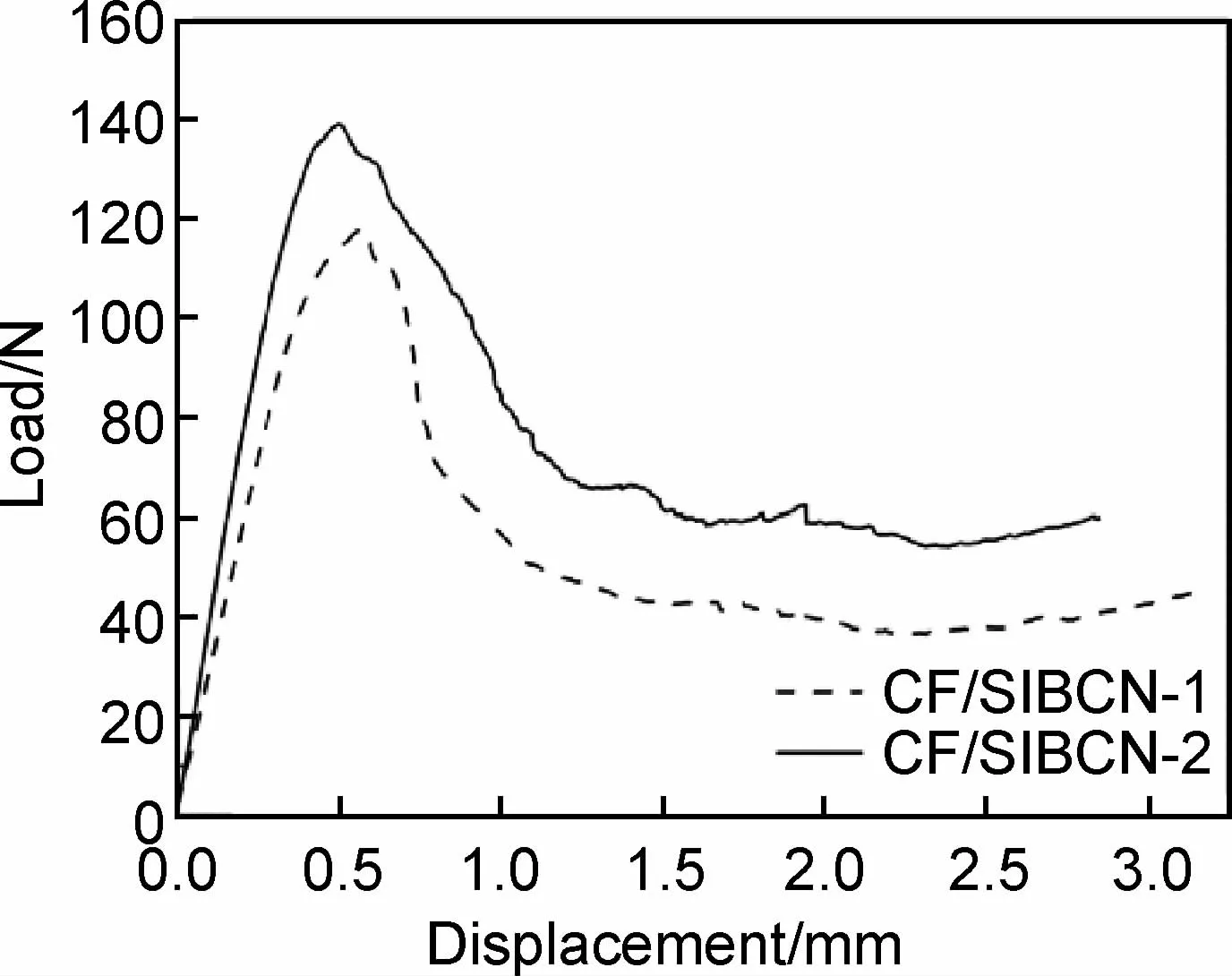

两种复合材料在三点弯曲测试下的载荷-位移曲线如图7所示。从图7可以看出,两种复合材料CF/SIBCN-1和CF/SIBCN-2的载荷-位移曲线轮廓相似,均呈现出明显的韧性断裂模式,说明RTM成型缺陷对复合材料的断裂模式影响不大。

图7 Cf/SiBCN复合材料的三点弯曲载荷-位移曲线Fig.7 Three-point-bending stress-displacement curves of Cf/SiBCN composites

2.6 陶瓷基复合材料的微观形貌

图8是CF/SIBCN-2复合材料截面经抛光后的形貌。从图8可以看出,复合材料中存在很多明显的裂纹,主要出现在富基体区域,其形成的原因主要是前驱体在转化为陶瓷过程中伴随着失重和密度增加,导致出现较大的体积收缩。在后续多次重复浸渍裂解过程中,开孔裂纹可以被慢慢填充,而闭孔裂纹由于前驱体浸渗通道被堵而不能被填充。在富纤维区域由于纤维本身基本不收缩,从而抑制了大的缺陷的产生,经过重复浸渍后这些缺陷基本被填充,所以在该区域内的裂纹较少。研究表明,在前驱体转化过程中加入惰性填料可以起到减少体积收缩,富纤维区域的纤维相当于惰性填料的作用。由于复合材料中存在如此多的裂纹,它们在受力时形成应力集中点,导致材料很容易发生破坏,从而使复合材料的力学性能偏低,这也解释了上述研究结果。

图8 Cf/SiBCN复合材料的抛光截面的微观形貌Fig.8 Microstructure of a polished cross-section of Cf/SiBCN composite

图9为陶瓷基复合材料在弯曲测试后的断裂面的微观形貌。从图9可以看出,正是由于上述富基体区域裂纹的存在,在受力过程中,材料从裂纹处发生破坏,留下大块的陶瓷基体。同时,大量的长纤维被拔出,说明基体与纤维的结合力太弱,这主要是由于缺少必要的界面层所致。纤维与基体结合力既不能太强也不能太弱,太强会导致基体开裂早期纤维破坏,使复合材料变脆;结合力太弱会使增强纤维直接被拔出,载荷转移作用较差,起不到增韧的效果[18]。

图9 Cf/SiBCN复合材料断裂面的微观形貌Fig.9 Microstructure of a fracture surface of Cf/SiBCN composite

3 结论

(1)聚硼硅氮烷作为SiBCN陶瓷前驱体具有较佳的流变性能,在60~140℃具有较低的黏度(100mPa·s),并且在80℃保持500min以上基本不发生变化,显示出较好的RTM成型性能,可以满足大型、复杂结构件的成型要求。

(2)常压裂解过程中,受前驱体裂解释放出小分子的影响,复合材料会发生膨胀,厚度增加。RTM成型缺陷会使这种膨胀进一步加剧,从而使复合材料的厚度明显增大,不利于复合材料的近净成型加工;RTM成型缺陷也会降低前几次浸渍裂解过程后复合材料的密度,随着浸渍次数的增加,这种差别逐渐缩小直至消失;此时复合材料的抗弯强度和模量均有少许降低。

(3)Cf/SiBCN陶瓷基复合材料力学性能相对较低,有待于进一步提升。

[1] NASLAIN R. Design, preparation and properties of non-oxide CMCs for application in engines and nuclear reactors: an overview [J]. Composites Science and Technology, 2004, 64(2): 155-170.

[2] 张立同, 成来飞, 徐永东. 新型碳化硅陶瓷基复合材料的研究进展[J]. 航空制造技术, 2003, (1): 24-32.

ZHANG L T, CHENG L F, XU Y D. Progress in research work of new CMC-SiC [J]. Aeronautical Manufacturing Technology, 2003, (1): 24-32.

[3] 李伟,陈朝辉, 王松. 先进推进系统用主动冷却陶瓷基复合材料结构研究进展[J]. 材料工程, 2012, (11): 92-96.

LI W, CHEN Z H, WANG S. Progress of actively cooled ceramic matrix composites applied in advanced propulsion systems [J]. Journal of Materials Engineering, 2012, (11): 92-96.

[4] 梁春华, 李晓欣. 先进材料在战斗机发动机上的应用与研究趋势[J]. 航空材料学报, 2012, 32(6): 32-36.

LIANG C H, LI X X. Application and development trend of advanced materials for fighter engine [J]. Journal of Aeronautical Materials, 2012, 32(6): 32-36.

[5] 邹世钦,张长瑞,周新贵,等. 连续纤维增强SiCf/SiC陶瓷复合材料的发展[J]. 材料导报,2003, 17(8): 61-64.

ZOU S Q, ZHANG C R, ZHOU X G, et al. Development of SiCf/SiC continuous fiber reinforced ceramic matrix composites [J]. Materials Review, 2003, 17(8): 61-64.

[6] 何州文. 陶瓷基复合材料RTM工艺实验与数值模拟[D]. 西安:西北工业大学,2007.

HE Z W. Experiment and numerical simulation of RTM process in ceramic composites [D].Xi’an: Northwestern Polytechnical University, 2007.

[7] BALDUS H P, JANSEN M. Novel high-performance ceramics-amorphous inorganic networks from molecular precursors [J]. Angewandte Chemie International Edition, 1997, 36(4): 328-343.

[8] HASEGAWA Y. Preparation of polyorganoborosilazanes and conversion into ultra-high-temperature borosiliconcarbonitrides [J]. Journal of the Ceramic Society of Japan, 2006, 114(6): 480-486.

[9] ZHANG P F, JIA D C, YANG Z H, et al. Progress of a novel non-oxide Si-B-C-N ceramic and its matrix composites [J]. Journal of Advanced Ceramics, 2012, 1(3): 157-178.

[10] 李世波, 张立同.高温新材料Si(B)CN [J]. 材料工程, 2000,(12): 39-41.

LI S B, ZHANG L T. A new high temperature material Si(B)CN [J]. Journal of Materials Engineering, 2000,(12): 39-41.

[11] RIEDEL R, KIENZLE A, DRESSLER W, et al. A silicoboroncarbonitride ceramic stable to 2,000°C [J]. Nature, 1996, 382(6594): 796-798.

[12] BUTCHEREIT E, NICKEL K G. Precursor-derived Si-B-C-N ceramics: oxidation kinetics [J]. Journal of the American Ceramic Society, 2001, 84(10): 2184-88.

[13] LEE S H, WEINMANN M, GERSTEL P, et al. Extraordinary thermal stability of SiC particulate-reinforced polymer-derived Si-B-C-N composites[J]. Scripta Materialia,2008, 59(6): 607-610.

[14] LEE S H, WEINMANN M, ALDINGER F. Processing and properties of C/Si-B-C-N fiber-reinforced ceramic matrix composites prepared by precursor impregnation and pyrolysis [J]. Acta Materialia, 2008, 56(7): 1529-1538.

[15] LEE S H, WEINMANN M. Cfiber/SiCfiller/Si-B-C-N matrix composites with extremely high thermal stability [J]. Acta Materialia, 2009, 57(15): 4374-4381.

[16] 许亚洪. RTM工艺用树脂及“离位”RTM技术研究[D]. 北京:北京航空材料研究院,2003.

XU Y H. Research of resin used in RTM process and off position RTM technology[D].Beijing:Beijing Institute of Aeronautical Materials,2003.

[17] NECHANICKY M A, CHEW K W, SELLINGER A, et al.α-silicon carbide/β-silicon carbide particulate compositesviapolymer infiltration and pyrolysis (PIP) processing using polymethylsilane [J]. Journal of the European Ceramic Society, 2000, 20(4):441-451.

[18] KERANS R J, HAY R S, PARTHASARATHY T A, et al.Interface design for oxidation-resistant ceramic composites [J]. Journal of the American Ceramic Society, 2002, 85(11): 2599-632.

Effect of RTM Process on the Properties ofCf/SiBCN Ceramic Matrix Composites

LIU Wei1, CAO La-mei1, WANG Ling2, XU Cai-hong3, YI Xiao-su2

(1 Science and Technology on Advanced High Temperature Structural Materials Laboratory, Beijing Institute of Aeronautical Materials, Beijing 100095, China; 2 Science and Technology on Advanced Composites Laboratory, Beijing Institute of Aeronautical Materials, Beijing 100095, China;3 Institute of Chemistry, Chinese Academy of Sciences, Beijing 100190, China)

The forming process performance of polyborosilazane as RTM resin was investigated using rheometer, and the green composite preforms were further formed using RTM process, then the Cf/SiBCN ceramic matrix composites were fabricatedviarepeated impregnation-atmospheric pressure pyrolysis. Furthermore, the effect of RTM forming defects on thickness, density and mechanical properties of ceramic matrix composites was studied in detail. The results show that the polyborosilazane fully meets the requirements of RTM forming process to rheological properties. RTM forming defects will further increase the expansion of composites, and result in the obvious increase of the thickness of composites, meanwhile decrease the density of composites at the stage of pre-impregnation and pyrolysis, and finally the bending strength and modulus of ceramic matrix composites are also slightly decreased.

RTM;SiBCN ceramic; ceramic matrix composite; polyborosilazane

10.11868/j.issn.1001-4381.2015.06.001

TB332

A

1001-4381(2015)06-0001-06

中航工业技术创新基金项目(2013E62136R)

2014-01-20;

2015-01-05

刘伟(1982-),男,工程师,在站博士后,研究方向为超高温陶瓷及其复合材料,联系地址:北京市81信箱1分箱(100095),E-mail: liuwei82@iccas.ac.cn