结构胶胶接汽车车身金属接头抗环境腐蚀性能研究进展

郑 锐,林建平,吴倩倩,吴泳荣

(同济大学 机械与能源工程学院,上海201804)

结构胶胶接汽车车身金属接头抗环境腐蚀性能研究进展

郑 锐,林建平,吴倩倩,吴泳荣

(同济大学 机械与能源工程学院,上海201804)

本文从环境暴露时腐蚀介质的传输规律研究、环境暴露对汽车车身金属胶接接头力学性能影响及其降级机理、金属被粘物表面处理技术几个方面对其胶接接头腐蚀方面的研究现状进行了综述,并探讨了金属胶接接头环境抗腐蚀性能研究的发展趋势,认为腐蚀介质在胶接接头界面的扩散规律、接头金属表面的电化学反应破坏其界面结合性能的机理及规律、金属接头中的电化学腐蚀规律及电化学反应对黏合性能和接头强度影响等方面是今后的主要研究重点。

汽车车身金属;胶接接头;环境腐蚀;扩散;电化学腐蚀;界面

结构胶胶接技术由于其优越连接性能,成为汽车、航空等金属材料的重要连接技术之一[1,2]。然而,其胶接接头常暴露于环境(如高温、湿热、海洋气候、雨水等),在一段时间后接头材料发生微观结构或形貌转变引起材料的物理化学性能老化[3,4],导致胶接接头的力学性能下降,进而影响其使用寿命和可靠性。因此,环境暴露条件下胶接金属接头的腐蚀行为、腐蚀机理研究及其寿命预测一直是胶接技术研究及应用的重点。

胶接接头暴露的环境,一般可以分为:辐射环境和介质环境。辐射环境,如:在太空环境中的极端高、低温、紫外线或高能辐射等[5];而介质环境则如湿度、水、溶液等。由于辐射环境多为特殊环境条件,目前大多关于汽车车身金属胶接的研究集中于介质环境腐蚀或者温度下的介质腐蚀。由此,本文在相关文献的研究基础上,从腐蚀介质在胶接接头的传输规律、腐蚀介质环境对接头力学性能的影响、抗腐蚀性能的表面处理等方面对国内外汽车车身金属胶接接头的环境腐蚀方面研究进展进行综述,并就国内外的研究现状、目前存在的问题和进一步研究的方向进行了讨论。

1 腐蚀介质在胶接接头的传输规律

胶接接头暴露于环境中,腐蚀介质通过扩散吸附作用进入接头,导致接头材料性能发生物理化学变化。因而,腐蚀介质在接头中的扩散是接头性能变化的关键。

许多学者[6-9]发现介质环境中大多数腐蚀都有水分子的参与,水分子是最有害的因素之一。水或含有离子的水溶液进入胶层的传输机理是胶层吸附扩散规律的基础,大量文献对其进行了深入研究。Tcharkhtchi等[10]发现高聚合物的胶黏剂裂纹具有较高的非极性而呈现低的亲水性,由此,对胶中裂纹吸水的毛细吸附[11]现象提出质疑。另一方面,水的Hildebrand溶解度参数为40~50MPa1/2,且具有很高的极性分量和低的色散分量[12],在胶层中能够与胶的亲水基团如-OH,-NH结合,其亲水基团的数量决定了胶吸水的重量或浓度[10,13]。Zhou等[14]实验研究表明了胶的吸水由高聚合物胶黏剂的空隙吸附和极性水分子与胶的亲水基团-OH、-NH结合两个共同作用的结果,这也被大多数研究者所认可。

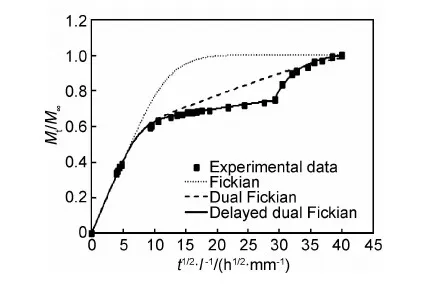

目前文献中对结构胶的吸水扩散规律的研究主要是在Fick模型基础上进行的。如Crank等[15]基于Fick模型建立的水在胶块中的扩散模型:

(1)

图1 1mm厚的胶块试样在50℃时的实验吸水曲线拟合[17]Fig.1 Curve fits of experimental moisture absorption for 1mm thick samples when conditioned at 50℃ immersed in water[17]

这些研究为胶接接头吸水扩散规律研究提供了重要基础。

但胶接接头中的胶层吸水过程由于不同于胶块的边界条件而更为复杂[6],且金属与胶的界面吸水率明显大于胶层[8]。目前对水在胶接接头的扩散吸水规律研究,大多是在Fick模型基础上根据实验结果拟合获得。因而,水在接头的扩散规律尚有一些不清晰的地方,如水在胶与被粘物界面的扩散规律,接头中水先从界面扩散至胶层还是由胶层至界面或者二者相互作用等,这些基本问题仍需要进一步研究。

2 环境腐蚀对汽车车身金属胶接接头力学性能影响

汽车车身金属的胶接接头暴露于环境中,水或溶液由扩散进入接头,导致胶接接头的力学性能降级。腐蚀后胶接接头的力学性能是其可靠使用的关键,也一直是众多研究者关注的焦点。Frigione等[3]研究发现腐蚀后胶接接头力学性能下降主要是由接头材料的物理化学性能变化引起,由此,研究主要集中于接头材料性能的变化,即结构胶的性能和金属被粘物表面性能。下面从这两方面对国内外的研究现状进行概述。

2.1 环境腐蚀对胶黏剂性能影响

胶黏剂一般是大的分子链段通过分子键或共价键结合,具有复杂的结构。长时间暴露于水或溶液中,水通过扩散进入胶层促使胶塑化进而导致其力学性能变化[18-20]。

Lapique等[21]研究了Araldite2014环氧胶试样在40℃水蒸气条件下吸水扩散规律符合Fick模型,并且在36天时胶吸水还未达到饱和,水通过塑化作用导致胶变软,在环境中暴露时间与胶的断裂应力及弹性模量关系如图2所示。图2结果表明,随着老化时间的延长,胶块的断裂应力和弹性模量都在减小;并且,还发现胶吸水后其塑性变形能力随暴露时间延长而延长。Zhou等[14]研究湿热环境对环氧树脂胶的影响,认为胶吸水后破坏了链段的范德华力而增加了分子链的活动,进而提高了胶的疲劳性能及塑性变形能力。也有学者[22,23]认为水或溶液扩散到接头中的胶层,导致胶的物理化学性能破坏,造成接头的强度等性能降低。如高岩磊等[24]研究发现环氧树脂胶在盐水溶液中发生水解,这导致胶中水分子不易被完全清除,促使了胶的玻璃态转化温度及其强度降低。Frigione[3]等研究发现冷固化胶黏剂在吸水量较少时,其玻璃态转变温度和刚度降低,尤其是对玻璃态转变温度较低的冷固化环氧胶,其接头吸水后,胶性能变化更为明显。Mariateresa等[25]研究认为,胶接接头吸水量较大时,胶黏剂的塑化等作用会导致胶接接头刚度下降,故在应用中需要选择具有合理的玻璃态转化温度的结构胶,且避免接头在较高温度下工作。

图2 老化测试中的胶力学性能[21]Fig.2 Mechanical properties during ageing test measured in tension[21]

环境暴露后胶黏剂吸水发生力学性能变化导致其胶接接头的力学性能下降,而胶黏剂抗腐蚀性能的提升可以改善其接头的抗腐蚀性能。Liu等[26]通过差热分析方法(DifferentialScanningCalorimetry,DSC)测试在40℃,96%相对湿度环境暴露20天、30天后Henkel5089胶的性能,如图3 所示。从DSC测试结果可以看出,环境暴露基本上不影响胶的玻璃态转化温度,胶的性能未发生明显变化。又如Rider和Arnott[27]研究了水煮、喷丸等表面处理后的铝合金与FM-73环氧结构胶黏剂构成的胶接接头在50℃和95%的相对湿度条件下的耐久性,结果发现湿热环境主要影响接头胶与铝合金表面氧化层的界面性能而对胶黏剂自身性能的影响不大。

目前具有良好抗腐蚀性能的新型结构胶已逐步应用于汽车车身的连接中,环境腐蚀后由于胶的性能变化引起接头性能下降的程度较小;同时,长期暴露于环境中的胶接接头其胶黏剂的力学性能不会急剧降低[20]。因此,环境腐蚀对胶接接头金属被粘物表面性能影响研究将越来越受到重视。

图3 环境暴露对胶的性能影响[26]Fig.3 Effect of environmental exposure on the adhesive properties[26]

2.2 环境腐蚀对胶接汽车车身金属被粘物表面性能影响

胶接接头暴露于腐蚀环境中,水或溶液通过扩散作用进入黏结区域。尽管接头中胶层隔离开金属被粘物,减少了被粘物之间的电化学腐蚀,但在粘结区域界面的水分子或溶液同样会造成金属被粘物表面发生物理化学变化[28],导致其接头力学性能下降,出现脱胶失效。

Brockmann等[29]研究指出,金属胶接接头在环境暴露下发生性能降级的机理是金属表面发生电化学腐蚀,产生酸性机制,即酸性降级机理。金属表面腐蚀是影响胶接接头力学性能的重要因素。Lunder等[30]研究了AA6060-T6 铝合金环境暴露(40℃,82%的相对湿度)对其碱性刻蚀铝板的胶接接头的强度影响,结果发现其胶接强度降低近7%,通过对断面分析,发现搭接区域铝板出现局部丝状腐蚀(Filiform Corrosion, FFC),这促使水分子加速进入胶与被粘物的界面。并且,Lunder等[31]还发现丝状腐蚀是铝合金胶接接头强度降级的主要原因,且腐蚀后接头的失效模式转变为明显的脱胶失效,如图4所示。而在环境暴露后铝合金发生如下电化学反应[32,33]:

O2+2H2O+4e-→4OH-

(2)

Al→Al3++3e-

(3)

Al3++3OH-→Al(OH)3

(4)

2Al+6OH-→Al2O3+3H2O+6e-

(5)

图4 Ti-Zr涂层处理的AA6060铝合金在环境 暴露前后胶接接头断面[31]Fig.4 Fracture surfaces showing interfacial failure during environmental exposure of Ti-Zr treated AA6060 wedge test specimens[31]

Underhill等[34]对暴露于水和亚硫酸盐溶液中铝合金胶接接头力学性能进行研究,发现亚硫酸盐溶液由于降低了游离态的氧含量从而降低了铝合金胶接接头的腐蚀速率,进而强度降级的速率减小。另外,Liu等[26]研究发现镁合金AZ31胶接接头在高湿度环境下镁合金表面发生电化学腐蚀,降低了接头力学性能。Wan等[35]通过研究表面处理对镁合金胶接接头抗腐蚀性能的影响,建立了其胶接接头的耐腐蚀性与接头强度的关系模型。对环境暴露后胶接金属接头疲劳性能的研究[36,37]也发现胶接接头金属被粘物的腐蚀导致其疲劳性能下降。如:Hadavinia等[38]研究发现三种不同的表面处理(喷丸和去脂GBD、铬酸刻蚀CAE、磷酸阳极化PAA)后铝合金胶接接头在干、湿环境中疲劳性能,结果发现,GBD处理后的接头在湿环境中由于铝板发生腐蚀而疲劳性能急剧下降;而CAE和PAA处理后的铝合金接头疲劳性能没有变化。另外,Digby等[39]研究了环境暴露下胶接接头的冲击性能测试,发现环境腐蚀铝合金接头界面而降低了接头的冲击性能。

目前的研究大多通过大量实验尝试从接头力学性能降级的规律中预测金属接头的寿命,但效果不理想。电化学腐蚀是环境腐蚀后金属胶接接头性能降级的机理,而金属接头的电化学腐蚀是在胶与金属之间的界面上产生,破坏界面的结合[40-42]。从接头金属的电化学腐蚀规律及其对界面结合性能的影响来研究接头腐蚀降级的规律就显得尤为重要。

3 汽车车身金属胶接接头表面处理研究

金属被粘物的表面处理技术能够有效提高其胶接接头的抗腐蚀能力[43,44]。图5显示了不同表面处后的铝合金板胶接接头暴露于50℃水中,暴露时间与接头强度之间关系,该图清晰地证明了表面处理能够有效提升铝合金胶接接头抗腐蚀性能[45,46]。

图5 50℃温水暴露对不同表面处理 铝合金胶接接头强度影响[45,46]Fig.5 Effect of surface pretreatment on the strength of adhesive bonding aluminum joint exposed to 50℃ water[45,46]

金属材料的表面处理方法众多,主要分为机械和化学两种方式。机械方法是通过改变材料的表面形貌,如打磨,喷丸处理等,以提高接头的黏合性能,但其相对于化学处理对接头抗腐蚀性能的提升其作用较小[47],甚至会降低接头的抗腐蚀性能[48]。下面仅针对目前化学表面处理研究进行概述。

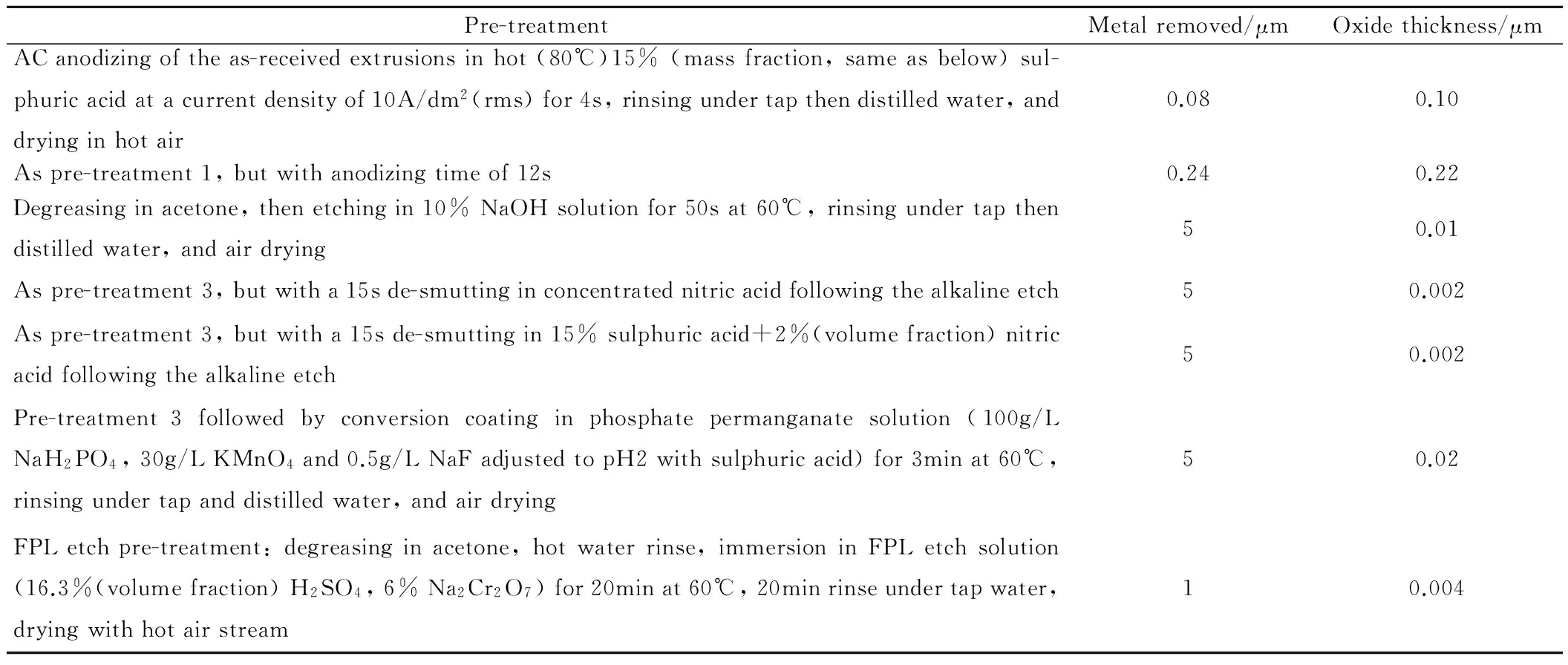

在航空和汽车工业中,金属最广泛使用的表面处理方式为铬酸,磷酸阳极化(Phosphoric Acid Anodizing, PAA)和铬酸阳极化处理(Chromic Acid Anodizing, CAA)。由于经济、环保的需要,目前研究中大多为修正或改进的金属阳极化表面处理方法。如杨孚标等[49]为了提高铝合金胶接接头耐腐性能,研究了磷酸阳极化处理对胶接接头强度的影响,发现磷酸阳极化处理在铝合金表面形成一层多孔且不平整的膜,从而增加了其胶接接头的强度。Lunder等[30]研究交流阳极化处理后AA6060铝合金板胶接接头的抗腐蚀性能,并比较了不同表面预处理铝合金表面转换的氧化膜厚度,如表1所示。可见:相比其他处理方法,交流阳极化促使铝合金表面产生较厚的氧化层提高了胶接接头抗腐蚀性。Zhang等[50]研究了几种不同的磷酸、硼酸、硫酸阳极化表面处理铝合金对胶接接头性能影响,其中不同表面处理后铝板的极化测试如图6所示,通过比较发现磷酸/硼酸/硫酸阳极化处理后的铝板表面有一层较厚且多孔的氧化层,这有效地提高了其胶接接头的强度和抗腐蚀性能,且比仅用硼酸/硫酸或者磷酸处理的接头具有更大的强度和抗腐蚀性。Wan等[35]研究表明表面磷化处理能够明显提高镁合金AZ31胶接接头的强度及抗腐蚀性,并发现[51]磷酸盐中Na2MoO4与NaF结合可有效提高镁合金接头的抗腐蚀性能。

有机硅烷表面处理方法也逐渐应用于金属的表面处理[52]。张颖怀等[53]研究了硅烷处理的碳钢胶接接头的力学性能,发现硅烷处理的碳钢胶接接头在经一定周次疲劳后由于在硅烷处理的表面与胶黏剂产生网状的交联结构而可以提升其胶接黏结强度。Yue等[54]对镁合金AZ31进行磷酸-硅烷表面处理,研究发现镁合金表面形成硅-氧-硅的结合键明显减小了镁合金在NaCl溶液中的析氢量(如图7所示),也即增加了其抗腐蚀性,从而提高了镁合金及其胶接接头的抗腐蚀性能。有机硅烷表面处理具有良好的抗腐蚀和黏合性能,有望成为取代铬酸等污染较严重的表面处理方法[55,56]。

表1 不同的表面处理方式对AA6060铝合金表面氧化膜的厚度影响[30]

图6 不同阳极化处理后的铝板在 3.5%NaCl溶液中的极化曲线[50]Fig.6 Polarization curves of anodized samples by different processes in 3.5% NaCl solutions[50]

图7 磷酸-硅烷和磷酸涂层镁合金AZ31在 3.5%的 NaCl溶液中的析氢量比较[54]Fig.7 Comparison of hydrogen release volume between phosphate-silane coating and phosphate coating magnesium AZ31 in 3.5% NaCl solution [54]

另外,目前研究中还有一些其他表面处理方式,如等离子[57]、铝板的温水煮[58]、溶液浸泡[59]等,用来提高接头的抗腐蚀性能,这里就不再赘述。

汽车车身金属被粘物表面抗腐蚀性能的提高是有效改善金属胶接接头抗腐蚀能力的手段,其表面处理方法的研究趋于向经济、环保发展。但目前接头的抗腐蚀性能研究主要依据金属的表面抗腐蚀,而金属胶接接头性能降级机理(金属电化学腐蚀与界面黏合破坏)的研究尚不清晰,对其胶接接头防腐蚀理论的研究还有待深入探讨。

4 结束语

综上所述,国内外学者从汽车车身金属胶接接头环境腐蚀的过程、腐蚀机理及腐蚀防护方面做了大量研究,为胶接的技术发展和应用提供了重要的理论依据。目前其胶接接头抗腐蚀性能还需向以下方向进一步深入研究:

(1)胶接接头中腐蚀介质的扩散规律。也即为腐蚀介质在胶接接头界面的扩散规律、胶层与界面的腐蚀介质流动方向及相互作用等问题。另外,水或溶液在胶接接头中的扩散与接头材料的性能降级之间的关系研究也需进一步深入。

(2)金属胶接接头的电化学腐蚀问题。如金属在胶接接头中的电化学腐蚀的特征、规律等研究,为准确预测环境腐蚀后胶接接头性能的重要依据。

(3)探讨胶接的界面结合性能、特征,深入研究电化学腐蚀后合金胶接接头性能下降的机理。

总之,对金属胶接接头环境腐蚀的研究还存在许多问题需要研究。上述几方面的综述仅仅是汽车车身金属胶接接头腐蚀影响研究的几个方面,也是本文认为开展金属胶接接头的腐蚀机理研究的几个主要方向。显然,准确合理地建立金属胶接接头环境腐蚀后的力学性能预测模型,方能为金属胶接接头的耐久性设计及抗腐蚀性能提升提供理论指导。

[1] DETLEF S, ANDREAS L. Structural Bonding in Automobile Manufacturing [M]. Germany: Dow Automotive, 2007: 4-10.

[2] BORSELLINO C, DI BELLA G, RUISI V F. Adhesive joining of aluminium AA6082: The effects of resin and surface treatment [J]. International Journal of Adhesion & Adhesives, 2009, 29(1): 36-44.

[3] FRIGIONE M, AIELLO M A, NADDEO C. Water effects on the bond strength of concrete/concrete adhesive joints [J]. Construction and Building Materials, 2006, 20(10): 957-970.

[4] 焦洁清. 铝合金胶接接头环境破坏机理[J]. 粘接, 1987, 8(2):1-7.

JIAO J Q. Failure mechanism in aluminium alloy bonding joints[J]. Adhesion in China, 1987, 8(2):1-7.

[5] BHOWMIK S, BONIN H W, BUI V T, et al. Durability of adhesive bonding of titanium in radiation and aerospace environments [J]. International Journal of Adhesion & Adhesives, 2006, 26(6): 400-405.

[6] ZANNI-DEFFARGES M P, SHANAHAN M E R. Diffusion of water into an epoxy adhesive: comparison between bulk behavior and adhesive joints [J]. International Journal of Adhesion and Adhesives, 1995, 15(3): 137-142.

[7] COMYN J. Kinetics and Mechanisms of Environmental Attack. Durability of Structural Adhesives [M]. London: Applied Science, 1983: 85-129.

[8] SRIVASTAVA V K, HOGG P J. Moisture effects on the toughness, mode-I and mode-II of particles filled quasi-isotropic glass-fibre reinforced polyester resin composites [J]. Journal of Materials Science, 1998, 33(5): 1129-1136.

[9] SRIVASTAVA V K. Influence of water immersion on mechanical properties of quasi-isotropic glass fiber reinforced epoxy vinylester resin composites [J]. Materials Science and Engineering A, 1999, 263(1): 56-63.

[10] TCHARKHTCHI A, BRINNEC P Y, VERDU J. Water absorption characteristics of diglycidylether of butane diol-3,5-diethyl-2,4-diaminotoluene networks [J]. Polymer, 2000, 41(15): 5777-5785.

[11] AL-HARTHI M, LOUGHLIN K, KAHRAMAN R. Moisture diffusion into epoxy adhesive: testing and modeling [J]. Adsorption, 2007, 13(2): 115-120.

[12] BARTON A F M. Handbook of solubility and other cohesion parameters [M]. Boca Raton, FL: CRC Press, 1985: 238-239.

[13] BELLENGER V, VERDU J, MOREL E. Structure-properties relationships for densely cross-linked epoxide amine systems based on epoxide or amine mixtures 2: Water absorption and diffusion [J]. Journal of Materials Science, 1989, 24(1):63-68.

[14] ZHOU J M, LUCAS J P. Hygrothermal effects of epoxy resin Part I: the nature of water in epoxy [J]. Polymer, 1999, 40(20): 5505-5512.

[15] CRANK J, PARK G S. Water in Polymers, Diffusion in Polymers [M]. London: Academic Press, 1968: 259-313.

[16] LOH W K, CROCOMBE A D, ABDEL WAHAB M M, et al. Modelling anomalous moisture uptake, swelling and thermal characteristics of a rubber toughened epoxy adhesive [J]. International Journal of Adhesion & Adhesives, 2005, 25(1): 1-12.

[17] MUBASHAR A, I ASHCROFT A, CRITCHLOW G W, et al. Moisture absorption-desorption effects in adhesive joints [J]. International Journal of Adhesion & Adhesives, 2009, 29(8): 751-760.

[18] BALDAN A. Review: adhesively-bonded joints and repairs in metallic alloys, polymers and composite materials: adhesives, adhesion theories and surface pretreatment [J]. Journal of Materials Science, 2004, 39(1): 1-49.

[19] COMRIE R, AFFROSSMAN S,DAVID H, et al. Ageing of adhesive bonds with various surface treatments, part 1: aluminum-dicyandiamide cured epoxy joints [J]. The Journal of Adhesion, 2005, 81(12): 1157-1181.

[20] BOWDITCH M R. The durability of adhesive joints in the presence of water [J]. International Journal of Adhesion & Adhesives, 1996, 16 (2): 73-79.

[21] LAPIQUE F, REDFORD K. Curing effects on viscosity and mechanical properties of a commercial epoxy resin adhesive [J]. International Journal of Adhesion & Adhesives, 2002, 22(4): 337-346.

[22] MAYS G C, HUTCHINSON A R. Adhesives in Civil Engineering [M]. Cambridge: Cambridge University Press, 1992: 163-170.

[23] SHAW S J. Epoxy Resin Adhesives, Chemistry and Technology of Epoxy Resins [M]. London: Blackie Academic & Professional, 1993: 206-255.

[24] 高岩磊, 周二鹏, 郧海丽,等. 环氧/铝胶接接头在氯化钠水溶液中的老化行为[J]. 热固性树脂, 2011, 26(3): 18-20.

GAO Y L, ZHOU E P, YUN H L, et al. Aging behavior of epoxy/Al adhesive joint in sodium chloride aqueous solution [J]. Thermosetting Resin, 2011, 26(3): 18-20.

[25] MARIATERESA L, MARIAENRICA F. Effects of humid environment on thermal and mechanical properties of a cold-curing structural epoxy adhesive [J]. Construction and Building Materials, 2012, 30: 753-760.

[26] LIU Z L, SUN R N, MAO Z P, et al. Effects of phosphate pretreatment and hot-humid environmental exposure on static strength of adhesive-bonded magnesium AZ31 sheets [J]. Surface & Coatings Technology, 2012, 206(16): 3517-3525.

[27] RIDER A N, ARNOTT D R. Boiling water and silane pre-treatment of aluminium alloys for durable adhesive bonding [J]. International Journal of Adhesion & Adhesives, 2000, 20(3): 209-220.

[28] DAVIS G D, WHISNANT P L, VENABLES J D. Subadhesive hydration of aluminum adherends and its detection by electrochemical impedance spectroscopy [J]. Journal of Adhesion Science and Technology, 1995, 9(4): 433-442.

[29] BROCKMANN W, HENNEMANN O D, KOLLEK H, et al. Adhesion in bonded aluminium joints for aircraft construction [J]. International Journal of Adhesion & Adhesives, 1986, 6(3): 115-143.

[30] LUNDER O, OLSENB B, NISANCIOGLU K. Pre-treatment of AA6060 aluminium alloy for adhesive bonding [J]. International Journal of Adhesion & Adhesives, 2002, 22(2): 143-150.

[31] LUNDER O, LAPIQUE F, JOHNSEN B, et al. Effect of pre-treatment on the durability of epoxy-bonded AA6060 aluminum joints [J]. International Journal of Adhesion & Adhesives, 2004, 24 (4): 107-117.

[32] VERA R, DELGADO D, ROSALES BLANCA M. Effect of atmospheric pollutants on the corrosion of high power electrical conductors: part 1 aluminum and AA6201 alloy [J]. Corrosion Science, 2006, 48(10): 2882-2900.

[33] DONG C F, SHENG H, AN Y H, et al. Corrosion of 7A04 aluminum alloy under defected epoxy coating studied by localized electrochemical impedance spectroscopy [J]. Progress in Organic Coatings, 2010, 67(3): 269-273.

[34] UNDERHILL P R, DUQUESNAY D L. The role of corrosion/oxidation in the failure of aluminum adhesive joints under hot, wet conditions [J]. International Journal of Adhesion & Adhesives, 2006, 26(1-2): 88-93.

[35] WAN T T, LIU Z X, BU M Z, et al. Effect of surface pretreatment on corrosion resistance and bond strength of magnesium AZ31 alloy [J]. Corrosion Science, 2013, 66: 33-42.

[36] FERNANDO M, HARJOPRAYITNO W W, KINLOCH A J. A fracture mechanics study of the influence of moisture on the fatigue behaviour of adhesively bonded aluminum-alloy joints [J]. International Journal of Adhesion and Adhesives, 1996, 16(2): 113-119.

[37] LOH W K, CROCOMBE A D, ABDEL WAHAB M M, et al. Environmental degradation of the interfacial fracture energy in an adhesively bonded joint [J]. Engineering Fracture Mechanics, 2002, 69(18): 2113-2128.

[38] HADAVINIA H, KINLOCH A J, LITTLE M S G, et al. The prediction of crackgrowth in bonded joints under cyclic-fatigue loading I. Experimental studies [J]. International Journal of Adhesion and Adhesives, 2003, 23(6): 449-461.

[39] DIGBY R P, PACKHAM D E. Pretreatment of aluminmum: topography, surface chemistry and adhesive bond durability[J]. International Journal of Adhesion and Adhesives, 1995, 15(2): 61-71.

[40] SHAFFER D K, DAVIS G D, MCNAMARA D K, et al. Durability properties for adhesively bonded structural aerospace applications [J]. International SAMPE Metals and Metals Processing Conference, 1992, 3: 629-644.

[41] BALDAN A. Adhesion phenomena in bonded joints [J]. International Journal of Adhesion & Adhesives, 2012, 38: 95-116.

[42] KINLOCH A J. The science of adhesion [J]. Journal of Materials Science, 1980, 15(9): 2141-2166.

[43] RECHNER R, JANSEN I, BEYER E. Influence on the strength and aging resistance of aluminium joints by laser pre-treatment and surface modification [J]. International Journal of Adhesion & Adhesives, 2010, 30(7): 595-601.

[44] YANG H J, ZHANG Y S, LAI X M, et al. Method for repairing of adhesive-bonded steel [J]. Materials and Design, 2010, 31(1): 260-266.

[45] BROAD R, FRENCH J, SAUER J. New, effective, ecological surface pretreatment for highly durable adhesively bonded metal joints [J]. International Journal of Adhesion & Adhesives, 1999, 19 (2-3): 1935-198.

[46] KINLOCH A J, ABBEY W. The Service Performance of Structural Adhesive Joints [R]. Bremen, West Germany: Adhesion As a Basis for Joints. 1982: 181.

[47] CRITCHLOW G W, BREWIS D M. Influence of surface macroroughness on the durability of epoxide-aluminium joints [J]. International Journal of Adhesion & Adhesives, 1995, 15 (3): 173-176.

[48] PETRIE EDWARD M. Adhesive bonding of aluminum alloys [J]. Metal Finishing, 2007, 105(9):49-56.

[49] 杨孚标, 肖加余, 曾竟成,等. 铝合金磷酸阳极化及胶接性能分析[J]. 材料工程,2006,(2): 7-11.

YANG F B, XIAO J Y, ZENG J C, et al. The phosphoric acid anodizing of aluminum alloys for adhesive bonding [J]. Journal of Materials Engineering, 2006,(2):7-11.

[50] ZHANG J S, ZHAO X H, ZUO Y, et al. The bonding strength and corrosion resistance of aluminum alloy by anodizing treatment in a phosphoric acid modified boric acid/sulfuric acid bath [J]. Surface & Coatings Technology, 2008, 202(14): 3149-3156.

[51] WAN T T, LIU Z X, BU M Z, et al. Effect of Na2MoO4on bond strength of adhesive-bonded phosphate coated magnesium AZ31sheets [J]. International Journal of Adhesion & Adhesives, 2013, 40: 38-48.

[52] LI G L, WANG X M, LI A J, et al. Fabrication and adhesive properties of thin organosilane films coated on low carbon steel substrates [J]. Surface & Coatings Technology, 2007, 201(24): 9571-9578.

[53] 张颖怀, 许立宁, 路民旭.硅烷处理对有机涂层/金属胶接接头力学性能的影响[J]. 材料工程, 2009,(5):30-33, 37.

ZHANG Y H,XU L N,LU M X. Influence of silane treatment on mechanical performance of organic coating/metal adhesive Joint [J]. Journal of Materials Engineering, 2009,(5):30-33,37.

[54] YUE Y Y, LIU Z X, WAN T T, et al. Effect of phosphate-silane pretreatment on the corrosion resistance and adhesive-bonded performance of the AZ31 magnesium alloys [J]. Progress in Organic Coatings, 2013, 76(5): 835-843.

[55] GLEDHILL R A, SHAW S J, TOD D A. Durability of adhesive-bonded joints employing organosilane coupling agents [J]. International Journal of Adhesion & Adhesives, 1990, 10(3): 192-198.

[56] BERTHO J, STOLOJAN V, ABEL M L, et al. The effect of silane incorporation on a metal adhesive interface: a study by electron energy loss spectroscopy [J]. Micron, 2010, 41 (2): 130-134.

[57] KRAM M, JANSEN K M B, ERNST L J, et al. Atmospheric pressure plasma surface modification of titanium for high temperature adhesive bonding [J]. International Journal of Adhesion & Adhesives, 2011, 31 (7): 598-604.

[58] UNDERHILL P R, RIDERA N, DUQUESNAY D L. The effect of warm water surface treatments on the fatigue life in shear of aluminum joints [J]. International Journal of Adhesion & Adhesives, 2006, 26(4): 199-205.

[59] SALEEMA N, SARKAR D K, PAYNTER R W, et al. A simple surface treatment and characterization of AA 6061 aluminum alloy surface for adhesive bonding applications [J]. Applied Surface Science, 2012, 261(15): 742-748.

Progress in Research on Environmental Corrosion-resistance of Structural Adhesive Bonding Automotive-body Metal Joint

ZHENG Rui,LIN Jian-ping,WU Qian-qian,WU Yong-rong

(School of Mechanical Engineering,Tongji University,Shanghai 201804,China)

Research status on the environmental corrosion resistance of adhesive bonding automotive body metal joint was summarized from the transfer law of corrosive medium when expose to environment, effect of environmental exposure on mechanical properties of adhesive bonding metal joint , the degradation mechanism and surface treatment technology of metal adherend. The developing trend of the study on the environmental corrosion resistance of metal bonding joint was discussed. The results show that the further research should focus on the diffusion law of corrosive medium in the interface of the adhesive bonding joint, the mechanism and law of the damage of electrochemical reaction on metal joint surface to the interface bonding performance, the electrochemical corrosion law in metal joint, and the effect of electrochemical reaction on bonding performance and the strength of joint.

automotive-body metal;adhesive bonding joint;environmental corrosion;diffusion; electrochemical corrosion;interface

10.11868/j.issn.1001-4381.2015.03.017

TG495

A

1001-4381(2015)03-0098-08

2013-08-15;

2014-07-15

林建平(1958-),男,博士,教授,博士生导师,研究方向为车辆轻量化与现代成形技术,联系地址:上海市曹安路4800号同济大学机械与能源工程学院(201804),E-mail:jplin58@tongji.edu.cn