塔机防碰撞控制算法研究

章 红 ,梅 健 ,卢 扬 ,高钰敏

(1.江汉大学物理与信息工程学院,湖北武汉430056;2.宜昌市微特电子设备有限责任公司,湖北宜昌443000)

0 引 言

随着经济的飞速发展、城镇一体化进程的不断加快,各式各样现代建筑层出不穷。塔式起重设备(以下简称塔机)在现代化建筑施工过程中的作用越来越明显,已经成为施工企业装备水平的标志性重要装备之一。为了提高工作效率,塔机日益向大型化、高速化、智能一体化方向发展[1-2]。但是由于塔机自身原因和多台塔机协调工作问题,易造成安全事故。据统计,全国每年发生塔机倾翻碰撞事故近百起,并且近年来重大事故逐年攀升,给国家和人们带来了重大损失。在许多发达国家,塔吊安全防碰撞系统装置已普遍使用,塔群监控管理技术已经较为成熟[3]。在国内,塔吊群防碰撞系统日益受到施工单位以及学术界的重点关注。目前从事塔机防碰撞算法研究的企业主要是西安建筑科技大学、中国建筑科学院、南京航空航天大学、浙江工业大学、武汉大学等。这些研究单位提出的设计方案主要是基于单台塔机的监控系统研究[4],基于Linux 的塔机监控数据采集与无线通信研究[5-6],浙江工业大学提出的塔机群防避让算法[7],武汉大学利用GPS 定位塔机,从而得知塔机的具体工作位置,整个塔机群通过无线组网完成信息的收集和处理,进而做出避让控制策略[8]。但是,这些设计基本上都是给出了算法设计的思路,在算法实现方面并没有给出具体设计流程。

本次研究以一台塔机终端为核心,采用坐标定位思想,通过无线通信方式确定塔机之间的相互位置关系,最终确定防碰撞算法设计思想并采用模块化设计,塔机操作人员在监控界面上能够清楚地看到当前塔机的工作状态、以及塔机之间的相对位置状态,当塔机进入危险区域时,能及时给出报警信息,并紧急制动。

1 塔机防碰撞算法的设计思路

以一台塔机为中心,在塔机工作过程中可能出现的碰撞情况主要有两大类:一类是塔机与周围障碍物之间的碰撞,另一类是塔机之间的碰撞。所谓障碍物就是指在施工现场周围的建筑物、街道、高压电网等。对于塔机和障碍物之间的碰撞,可以采用区域设定的方式,用多边形表示禁止工作区间,在塔机工作过程中禁止其进入这些区域,避免与障碍物发生碰撞,造成巨大的财产损失[9-11]。这种设定在塔机工作之初,根据施工现场情况就可以确定,因此在实时算法中只需要判定是否超越极限位置就可以避免这种碰撞发生;塔机之间的碰撞,就需要根据塔机操作的实时状态进行计算和分析判断,最终确定是否有碰撞的趋势,而给出操作警告。塔机之间的碰撞可分为塔机臂之间的碰撞、塔机臂与吊绳之间的碰撞、塔机臂与标准节之间的碰撞。下面就塔机之间的防碰撞设计做具体阐述。

1.1 塔机定位的参数设定和两台塔机相对位置分析

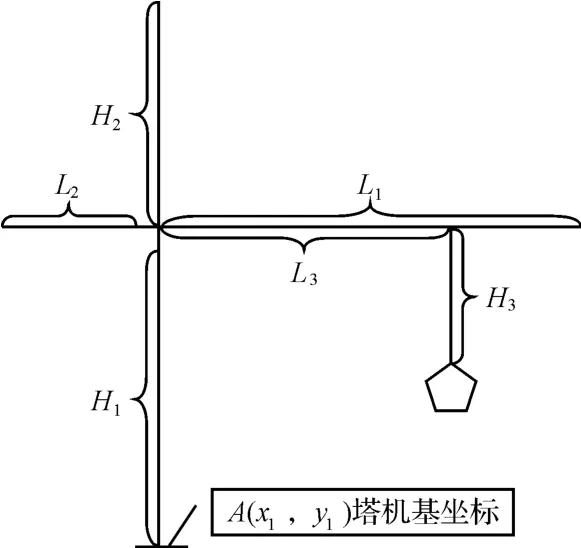

防碰撞算法的设计从两台塔机碰撞的情况入手,设A、B 为两台塔机,其自身参数设置如图1 所示。

图1 塔机自身参数示意图

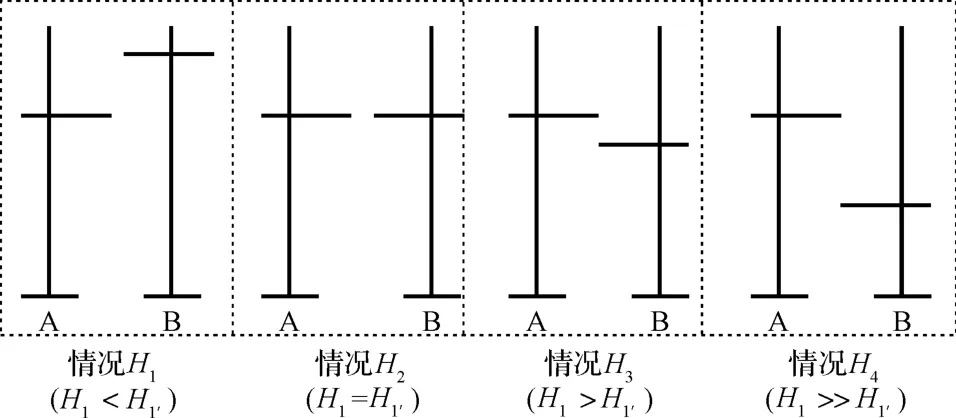

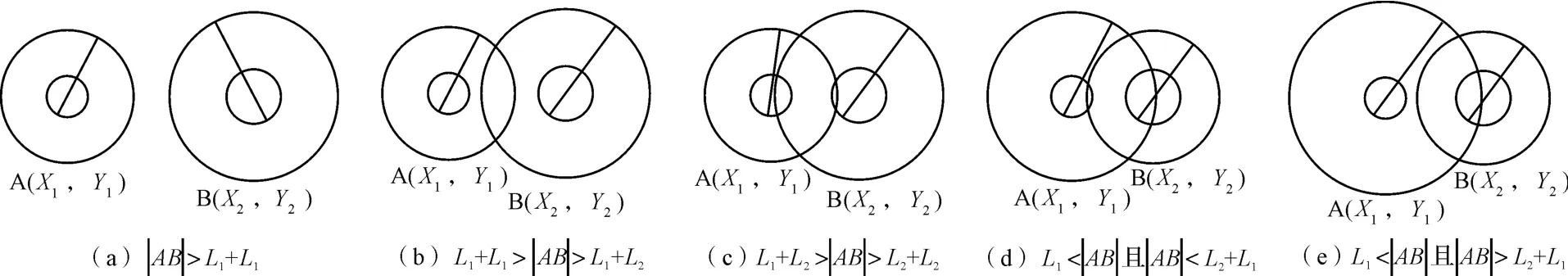

对两台塔机之间的相对位置从垂直方向分析有如图2 所示的4 种情况,水平方向分析最终可简化为图3 所示的5 种情况。

图2 两塔机相对位置示意图(以高度分类)

图3 两塔机在水平位置的相对关系

1.2 塔机出现碰撞的各种情况分析

本研究根据图3 所示的两塔机在水平方向的相对位置关系,将判断两塔机是否会发生碰撞的问题转化为判断两塔机标准节之间的距离和前后臂长度以及它们组合之间的关系的大小问题。

水平方向根据前后臂长组合有以下4 种分类:

两台塔机标准节之间的距离为:

如图3 所示,图3(a)显示两塔机分离,属于不会出现两塔机相碰撞的情况;图3(b)中两塔机标准节间的距离小于两塔机前臂长度之和,但大于两塔机前、后臂之和,在这种情况下仅会出现两塔机前臂相碰撞的情况;图3(c)中两塔机标准节间的距离大于两后臂长之和,但小于两塔机前后臂长之和,因此在这种情况下可能出现两台塔机前臂之间、前臂与后臂之间碰撞的情况;图3(d)中两台塔机标准节间的距离小于其中一台塔机的前臂长度,且前臂长的塔机前臂长度小于该塔机后臂与另一台塔机前臂之和,这时不仅可能出现图3(c)的情况,还可能出现长前臂塔机与另一台塔机的标准节碰撞的情况;图3(e)中两台塔机标准节间的距离小于其中一台塔机的前臂长度,且前臂长的塔机前臂长度大于该塔机后臂与另一台塔机前臂之和,这时会出现长前臂的塔机的前臂与另外一台塔机的前臂或者后臂出现碰撞的情况。

2 塔机防碰撞算法的软件实现

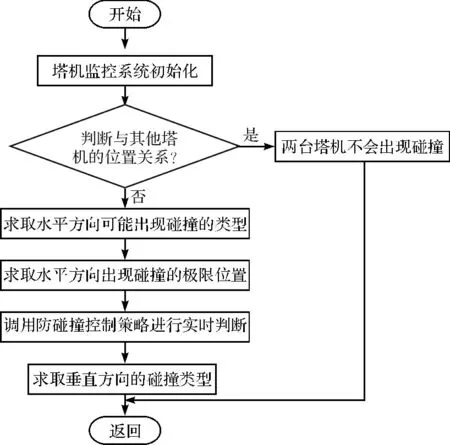

防碰撞算法的软件设计总体流程如图4 所示。该流程主要包括塔机监控系统的启动和初始化工作,即主要完成本塔机相关参数的输入和工作区域位置信息的获取等。

图4 防碰撞算法的软件设计总体流程

在完成上述工作的基础上重点就是设计塔机的防碰撞算法部分。这部分工作大致可以分为3 个步骤:第一,判断是否会出现碰撞;第二,在有可能出现碰撞的情况下,确定塔机之间出现碰撞的极限位置;第三,实时检测塔机的工作状态,当其中一台塔机进入极限位置则给出防碰撞预警信息。其中,防碰撞的判断依据是两台塔机标准节间的距离与两塔机前臂之和的关系;两塔机碰撞极限位置的计算则是依据先水平方向后垂直方向的原则进行极限位置的计算;最后通过实时监测塔机的位置变化,与极限位置进行比较,给出防碰撞预警信号。

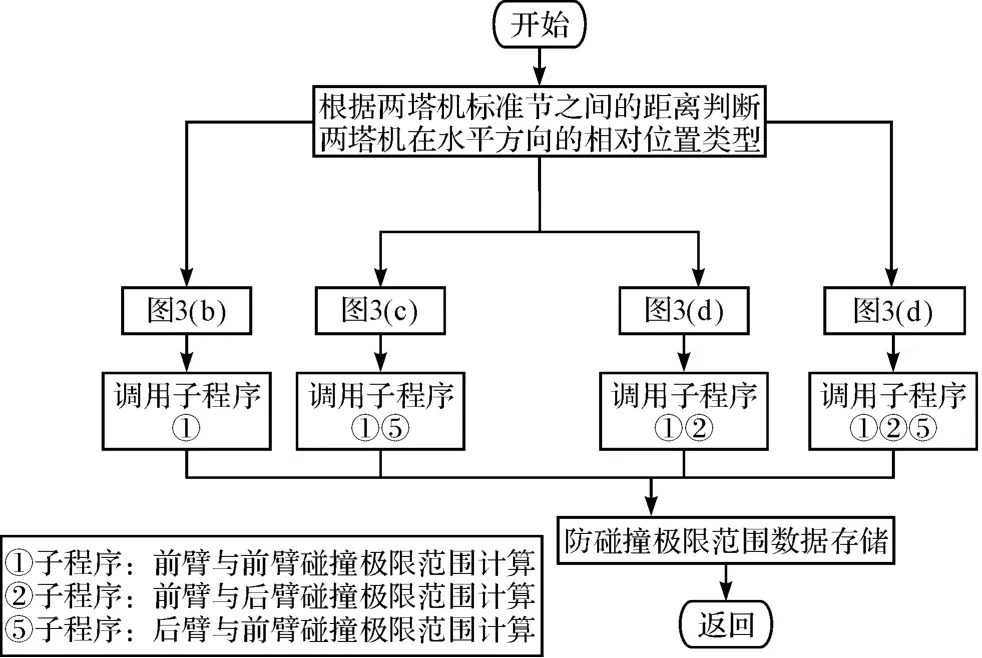

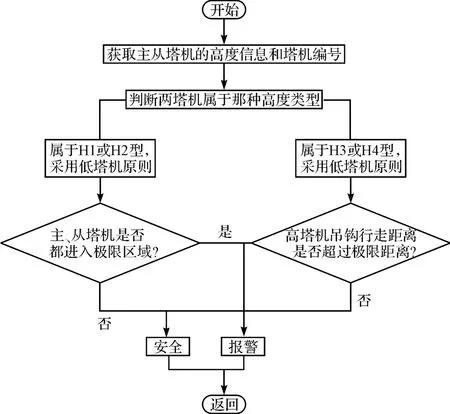

水平方向碰撞类型判断与极限位置求取流程和按塔机高度原则判断的防碰撞控制流程如图5、图6所示。

图5 水平方向碰撞类型判断与极限位置求取流程图

图6 按塔机高度原则判断的防碰撞控制流程

依据上述设计思路,本研究采用C 语言以模块化的设计思想进行防碰撞算法的设计,整个程序主要包括塔机相对位置判定、塔机水平方向类型判定,塔机垂直方向类型判定、塔机碰撞区域极限角度的求取、塔机碰撞情况检测以及塔机防碰撞制动响应等模块。该设计采用一套统一的入口参数设置模式,方便其他用户调用该算法。

3 防碰撞算法测试实验及结果分析

程序的测试分两个部分,首先在VC 环境下,对各个模块子程序进行测试,均能达到设计的要求,然后将防碰撞算法嵌入塔机监控系统进行测试。测试实验结果说明,该防碰撞算法可以对两台塔机之间的可能出现的碰撞情况做出准确判断,并能及时给出预警和紧急制动。

3.1 基于各个模块子程序的测试

3.1.1 塔机群水平类型判定的调试

程序功能说明:判断所属的可能出现的碰撞类型。

输入:主塔机A 坐标(x1,y1),从塔机B 坐标(x2,y2);

主塔机前臂长度或后臂长度,从塔机前臂长度或后臂长度;

输出:水平方向长度类型Length;

参数值:主塔机坐标A(10 m,20 m),前臂长L1_A=8,后臂长L2_A=3 m,主塔机坐标B(13 m,29 m)前臂长L1_B=7 m,后臂长L2_B=2 m;

两台塔机位置关系满足图3(c),测试结果显示符合长度类型为Length=4,与预期分析结果一致。

3.1.2 前臂与前臂防碰撞极限角度区域调试

程序功能说明:根据当前位置计算两塔机前臂可能出现碰撞的临界值。

输入:主塔机A 坐标(x1,y1),从塔机B 坐标(x2,y2);

主塔机前臂长度或后臂长度,从塔机前臂长度或后臂长度;

输出:全局变量角度极限angle_min_1 和angle_max_1;

参数值:主塔机坐标A(10 m,20 m),前臂长L1_A=8 m,后臂长L2_A =3 m,从塔机坐标B(13 m,29 m),前臂长L1_B=7 m,后臂长L2_B=2 m;

期望值:∠EAD =72°,∠EAC =24°,∠EAH =119°得到的实际值结果为:

∠EAC=24.015 09°,∠EAH=119.118 408°

说明实际值与期望值基本吻合,能达到预期效果。

3.1.3 主塔机(高吊)与从塔机碰撞判定函数调试

程序功能:进行防碰撞判断,并给出碰撞情况标记。

输入:主塔机A 坐标(x1,y1),从塔机B 坐标(x2,y2);塔机A 和塔机B 的高度H1和H2以及塔吊A 下放高度H3;塔吊A 的旋转角度angle;

输出:碰撞标志位flag,∠ABC 以及d;

参数值:如图5 所示,主塔机坐标A(10 m,20 m),前臂长L1_A=8 m,后臂长L2_A=3 m;

主塔机坐标B(13 m,29 m),

前臂长L1_B=7 m,后臂长L2_B=2 m;

塔机A 和塔机B 的高度H1和H2以及塔吊A

下放高度H3:H1=40 m,H2=30m,H3=20m;

塔吊A 的实时旋转角度angle =45°,A 塔吊小车从标准节行走的水平距离L3=1.5,程序判断结果与实际情况一致。

3.2 嵌入监控系统的测试

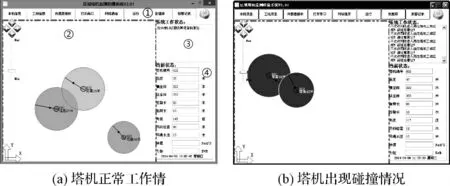

该算法设计的目的就是希望在塔机监控系统中能及时准确确定塔机的位置,并通过防碰撞算法及时给出碰撞预警信息,适当的时候能对塔机进行紧急制动避免严重碰撞事故的发生。防碰撞监控系统监控界面如图7 所示。通过测试证明该算法能对塔机碰撞情况做出准确的判断。

图7 防碰撞监控系统监控界面

4 结束语

该算法是以一台塔机为中心,通过分析其他工作塔机与它的相对位置关系来判断塔机碰撞出现的可能性,并及时进行预警。在防碰撞算法设计过程中,首先全面分析相邻塔机与中心塔机的相对位置关系,再逐步简化,最终综合得到5 种塔机相对位置关系,在此基础上设计算法程序对各种碰撞区域进行分析判断,设计监控界面方便操作员和远程管理者实时了解施工现场的塔机工作情况,为起重设备的安全工作提供良好的保障。

随着现代工业技术的不断发展和现代化建设的需要,未来的施工现场会出现多台塔机协同工作情况,针对塔机群体的任务调度和群防群控,以及模拟运行将是主要的研究方向。本研究为塔机相对位置关系的计算提供了方法,为后期建立塔机群体的任务调度策略提供了依据,同时监控界面的设计为塔机群体协调工作的仿真设计做了良好的尝试,从而奠定了进一步研究的基础。

致 谢

感谢宜昌微特电子设备责任有限公司为塔机防碰撞算法研究提供良好的设计与调试平台,并在技术和现场测试方面给予的大力支持。

[1]傅建中.智能造装备的发展现状与趋势[J]. 机电工程,2014,31(8):959-962.

[2]王积永,宋世军.塔式起重机安全装置的现状浅析[J].工程机械,2000(12):21-23.

[3]令召兰,杨 静.基于多Agent 系统的塔群防碰撞控制系统研究[J].计算机应用与软件,2008,25(8):190-192.

[4]闫佳妮.塔机群防碰撞监测系统的研究[D]. 南京:南京航空航天大学航空宇航学院,2011.

[5]陈 帮,张洪涛.基于嵌入式Linux 的塔机群防碰撞控制系统[J].机电工程,2011,28(3):345-349.

[6]周见行,马东方,姜 伟,等.塔机群无线实时通信的研究[J].机电工程,2011,28(8):975-977.

[7]马东方,周见行,姜 伟. 塔机群防碰撞避让算法研究[J].机电工程,2011,28(10):1222-1225.

[8]刘晓胜,周 进.塔机运行的关键控制算法研究[J].科学技术与工程,2010,10(24):5689-5894.

[9]周见行,陈 龙,姜 伟,等.基于QT 技术的塔机障碍物数据录入系统开发[J].机电工程,2011,28(11):1339-1341.

[10]陈 龙,周见行,姜 伟,等.塔机障碍物避让算法的研究[J],机电工程,2011,28(9):1056-1059.

[11]杨清泉,刘春林;塔机防碰撞及工作区域限制技术[J].建筑机械,2004(7):78-80,85.