深水滑道井字梁自动化调位设备研究

郭 劲,薛安青,曾令平,程茂林

(中交第二航务工程局有限公司,湖北武汉430040)

0 引 言

用于大型船舶入水的滑道安装在井字梁上,因此工作人员需要事先将大量井字梁首位相接依次吊装至预先浇筑好的水下混凝土桩上[1]。通常会对滑道的安装精度有较高的要求,而滑道的安装螺栓必须预埋在井字梁上,井字梁吊装完成后,螺栓的位置就完全固定了,因此必须保证井字梁的安装精度。在青岛渔轮船厂六号滑道井字梁施工中,施工人员在工作人员在待安装井字梁上加装定位架,通过潜水员观察放线垂球与已安装梁架上刻度的偏差确定井字梁的位置偏移并告知船吊操作员,操作员手工操作调整井字梁的位置。井字梁前后浇筑榫头和楔口,最终通过待安装井字梁的榫头与已安装井字梁的楔口相互契合来保证井字梁的安装精度[2]。在舟山中远1 号和2 号船台工程施工中,施工人员在待安装井字梁水下桩帽周围架设临时的钢格构立柱、预制平台和井字梁提升架,现场浇筑井字梁后通过多个手拉葫芦同步下放井字梁,根据潜水员反馈的位置偏差调整葫芦的位置,最终使井字梁的位置偏差落在精度要求范围内[3]。在温州某船台滑道工程施工中,施工人员在桩帽预定位置沉设钢护筒,利用钢护筒形成局部围堰,干法施工现场浇筑水下桩帽,同时在浇筑桩帽时预埋导杆;在井字梁上加装导向机构,在吊装时通过导杆和导向机构保证井字梁的安装位置。井字梁安装精度通过桩帽和导杆的位置进行保证[4]。

上述方法均能保证井字梁吊装完毕后,相邻滑道钢轨接头误差在4 mm 以内,但上述方法需要安装或架设多余的辅助结构,同时辅助结构与井字梁及附属结构不独立,因此仅适用于单个项目的施工;同时上述方法需要大量的人工操作,因此受河流水量、水下能见度等自然条件影响大,精度难以提升,无法实现井字梁的自动化安装。

在武汉双柳滑道工程项目中,井字梁安装批量大,最大水深达28.73 m,同时钢轨接头顶面高差和侧错位差要求<1 mm,现有的安装方法无法高效率的完成这一工程。为此,本研究提出一种自主设计的可用于井字梁或类似结构调位的三向千斤顶,并对工程塑料合金板(后称MGE 板)的水下滑移性能进行研究,结合液压同步提升技术及计算机通信技术,可实现高精度(达±1 mm)、高效率、自动化调位过程,并能适用于其他类似大型梁架的调位工程。

1 调位设备概述

1.1 机械结构分析

为实现滑道井字梁水下自动化精确调位,本研究自主设计、研发并生产了一种三向千斤顶。

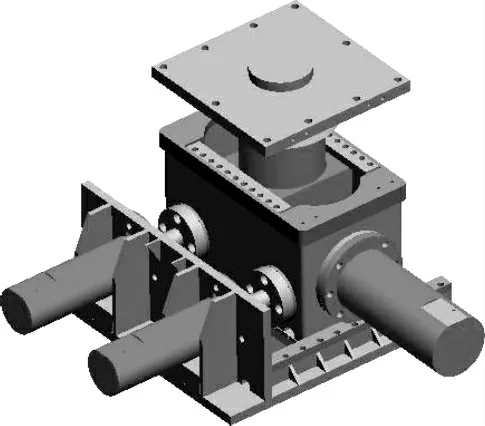

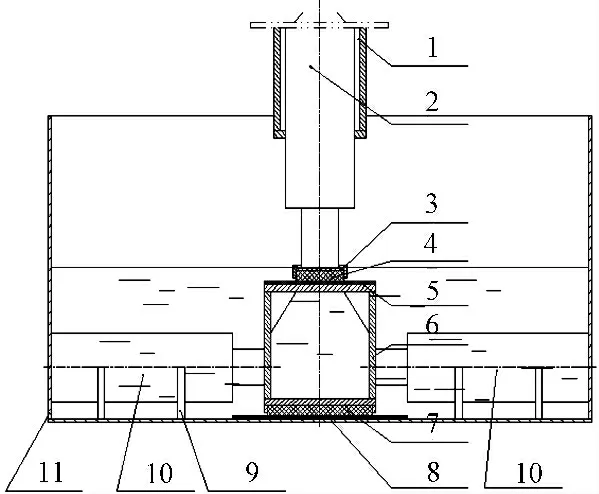

三向千斤顶是由正交放置的三组油缸提供推力(或拉力),使相应结构在某个方向上产生单向位移,三组油缸同步运动便能得到调位范围内任意的三维位移,最终结果是与三向千斤顶相连接的被调结构在连接点处产生相同的三维位移。通过采用3 台以上三向千斤顶进行同步调位,便能实现被调结构在空间六自由度上的位移调整。三向千斤顶结构示意如图1 所示。

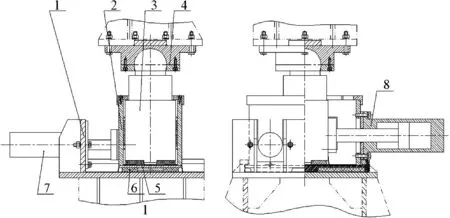

为保证能够对被调对象进行空间内3 个位移自由度调位,三向千斤顶选用了3 组液压油缸作为顶推动力,其中两组水平正交放置的油缸对应两对滑移副,使得被调对象能进行水平面内各个方向的位移,一组垂直放置的油缸完成被调对象竖直方向的位移。同时纵向放置的油缸与同被调设备连接的连接板之间用球铰连接,使得三向千斤顶能适应被调对象在一定范围内的偏转,具体结构如图2 所示。

图1 三向千斤顶结构示意

图2 三向千斤顶结构图

在正常使用条件下,设备的底座被固定在水平平面上,一组水平纵向油缸安装在底座上,活塞杆法兰盘与滑移箱固接,滑移箱底部的滑移块与底座上表面构成了一对滑移副,在水平纵向油缸的作用下除底座和水平纵向油缸外的结构通过这对滑移副产生水平纵向位移;水平横向油缸安装在滑移箱上,活塞杆法兰与垂直油缸外壁固接,垂直油缸底部的滑移块与滑移箱箱底构成了一对滑移副,在水平横向油缸的作用下垂直油缸及以上结构通过这对滑移副产生水平横向位移;垂直油缸产生竖直方向位移,其顶部采用球铰连接,并设计了与被调井字梁吊架相应位置匹配的连接板,在其他场合如使用,则连接板应根据具体要求重新设计。

油缸行程的确定取决于被调件安装时可能产生的最大位置偏差,位移的速度和精度由进入各油缸的液压油的流量决定,需要的推力(或拉力)由综合负载决定。

1.2 MGE 板-镜面不锈钢板水下滑移试验

1.2.1 试验原理及装置

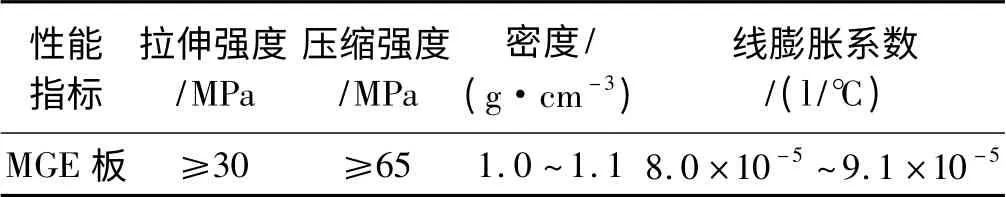

在实际应用场合,调位油缸单向运动所需的推力(或拉力)F 通常遵循下式:

式中:Ff—推动被调对象在该方向运动需要克服的滑动摩擦力,Fe—环境载荷。

例如水下环境需要考虑水流作用在被调对象立面上所产生的载荷,普通工作环境下则要考虑风载荷。环境载荷可通过国家标准及设计经验进行预估,而滑动摩擦力则取决于被调对象作用在该套设备上的重力以及滑移副间的滑动摩擦系数,对于确定的被调对象和设备排布形式,每套设备承受的重力可以简单地确定,而滑移副的滑动摩擦系数则与滑移副的材质及工作环境有关,需要通过试验测定。

该设备选用的滑移副为MGE 板-镜面不锈钢板,其中MGE 板为滑移板,镜面不锈钢板为滑移面。

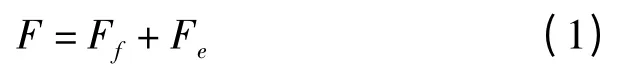

工程塑料合金-MGE 最大承受压力在65 MPa 以上。同时,MGE 板具有耐磨、摩擦系数低、承载力大、抗剪抗冲击能力强、易于机加工等特点[5]。材料主要性能指标如表1 所示。

表1 MGE 板性能指标

为了测定水下不同环境中MGE 板-镜面不锈钢板的摩擦系数,本研究进行了相应的试验。

试验台结构图如图3 所示。

图3 MGE 板-镜面不锈钢板水下摩擦试验台结构图

纵向负载油缸用于模拟负载,横向推力油缸用以推动滑移箱滑动[6-7]。同时上、下滑移板材料均为MGE 板,上下滑移面材料均为镜面不锈钢板,一组滑移板-滑移面构成一对滑移副。在该试验中共有两对滑移副。

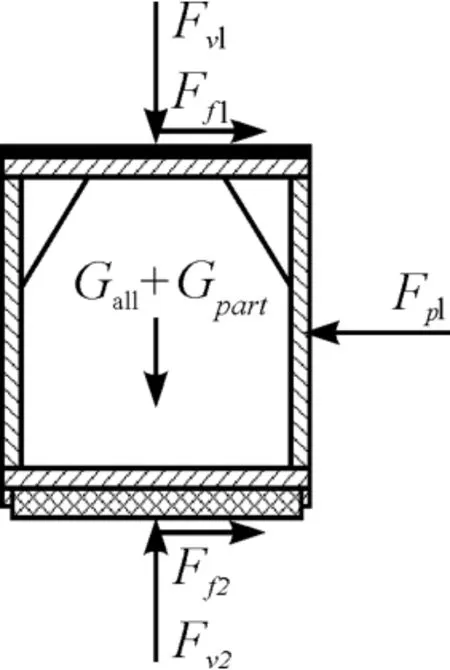

当右侧横向推力油缸推动滑移箱向左匀速滑动时,滑移箱受力状况如图4 所示。

图4 滑移箱受力简图

对于上滑移面,垂直载荷Fv1:

式中:Fpv—纵向负载油缸推力。

对于下滑移面,支撑反力Fv2:

式中:Fpv—纵向负载油缸推力。

横向推力:

式中:μ—MGE 板-镜面不锈钢板在本工况下的摩擦系数。

又有横向油缸推力Fpl:

式中:p—油缸大腔压力,Sh—油缸大腔面积。

该试验中,大腔压力通过调节泵站输出回路的溢流阀开启压力得到;选用相同型号的3 个油缸,因此各油缸大腔面积相同。

因此将式(2~5)代入式(1)中得:

式中:pl—横向推力油缸大腔压力,pv—纵向负载油缸大腔压力。

通过公式推导可知pl和pv之间的关系为一次函数。本研究可以通过试验得到的数据,在XOY 坐标系中绘制出纵向负载油缸大腔压力pv和横向推力油缸大腔压力pl的关系线图,根据图线的斜率得到MGE板对镜面不锈钢板的摩擦系数[8]。

1.2.2 实验结果及分析

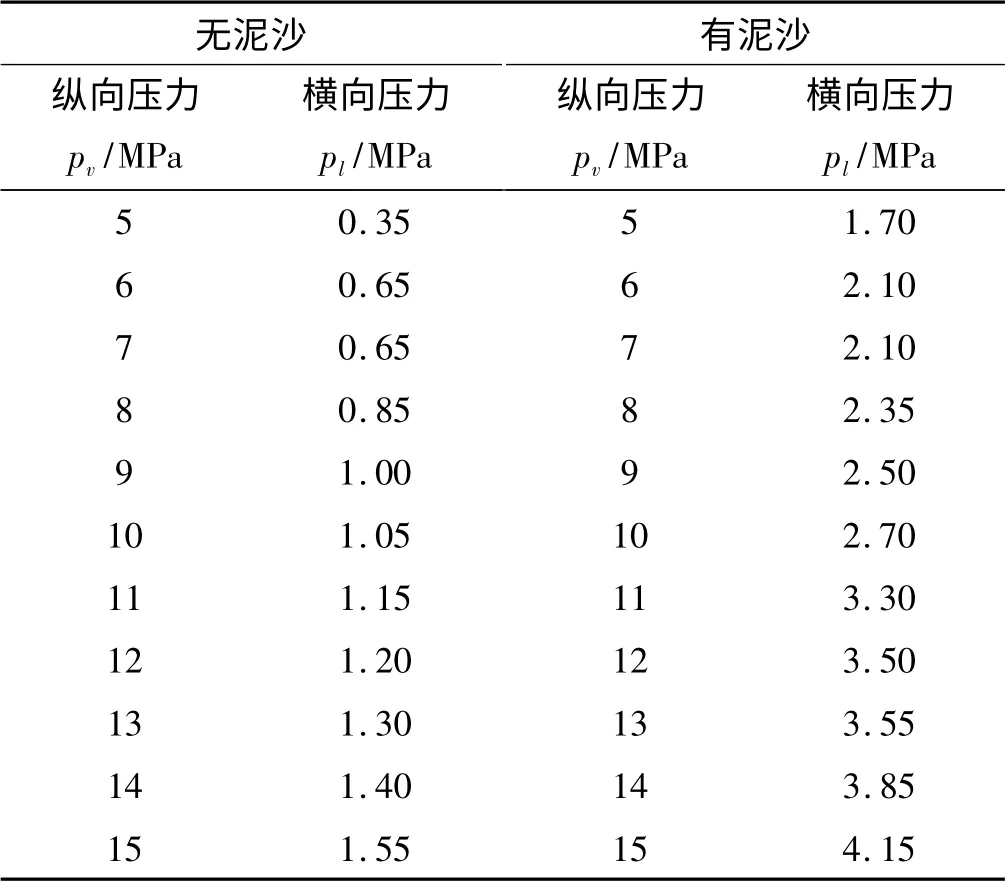

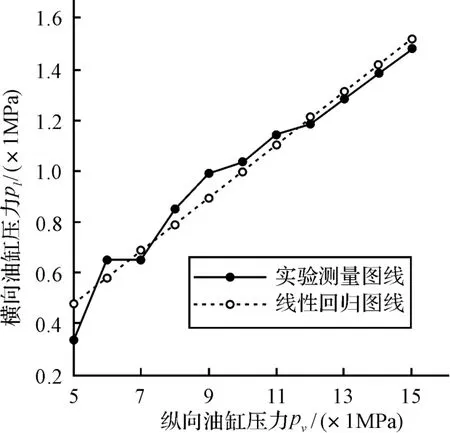

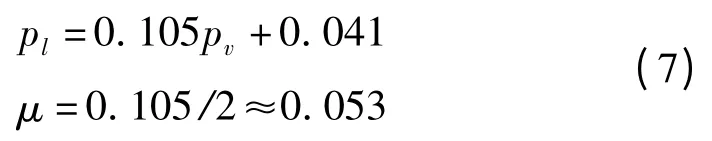

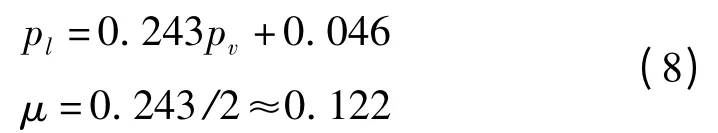

实验开始后,本研究先调定泵站负载输出回路溢流阀的开启压力值,然后由0 开始逐渐增加泵站推力输出回路溢流阀的开启压力值,直至滑移箱开始滑移,记录数据。为了尽量还原实际工况,笔者进行了两组试验,第一组试验水箱内为清水,第二组试验水箱内混入了大量泥沙。试验数据如表2 所示。

表2 实验数据记录表

本研究利用Matlab 对数据进行一次函数拟合,以负载油缸压力为自变量,横向推力油缸负载为因变量,拟合式(6)可得:

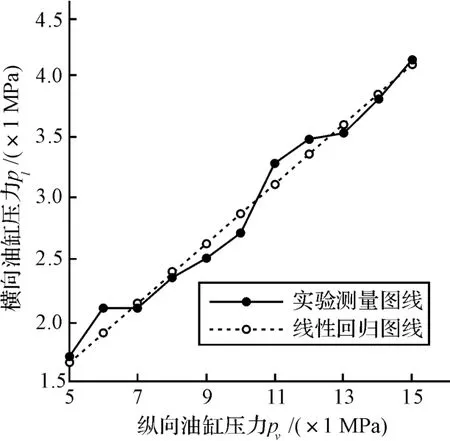

在水下无泥沙环境下,拟合线图如图5 所示。

图5 无泥沙水下环境摩擦系数线图

观察可知,试验所得的曲线能够用一次函数较为准确地拟合。根据拟合曲线的斜率求解滑动摩擦系数:

在水下有泥沙环境下,拟合线图如图6 所示。

对比图5 可以发现,相同负载条件下,水下有泥沙环境下横向推力油缸压力大于水下无泥沙环境下的压力。根据曲线斜率求解滑动摩擦系数:

图6 有泥沙水下环境摩擦系数线图

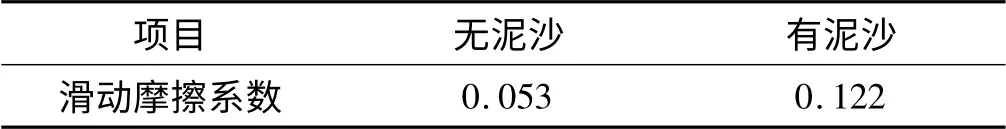

因此,根据实验所得的不同水下环境中的滑动摩擦系数如表3 所示。

表3 MGE 板-镜面不锈钢板水下摩擦系数

根据试验结果可知,在水下有泥沙的环境下,MGE 板-镜面不锈钢板滑移副的滑动摩擦系数为0.122,而水下无泥沙环境中摩擦系数仅为0.053。因此在选用这对滑移副时,必须明确其工作环境,才能保证设备的正常工作。

2 液压系统分析

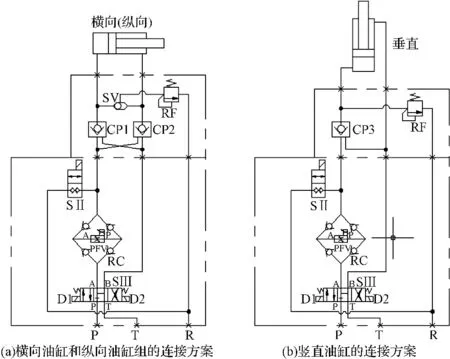

顶推油缸液压原理图如图7 所示。

图7 液压原理图

液压原理图中,P 口为进油口接齿轮泵,T 口为回油口接油箱,R 口为泄油口接油箱;其中液控单向阀、梭阀及溢流阀插装在油缸阀块上,随设备进入水下工作环境;其余组建插装在调速阀块上,调速阀块安装在提供动力的泵站中。

液压系统工作原理:首先,在系统测试过程中预先设定好溢流阀的开启压力。进入正式工作状态时,启动齿轮泵后,若需要横向(纵向)油缸产生推力,则D1得电,三位四通电磁换向阀工作在左位,液压油在整流块的作用下安由P 至A 的方向通过比例流量阀,随后通过液控单向阀CP1 进入油缸大腔,大腔产生一定压力时,梭阀阀芯右移使得溢流阀与大腔油路接通起过载保护作用,大腔压力继续上升,液控单向阀CP2 打开,活塞向右移动产生推力;若需要横向(纵向)油缸产生拉力,则使得D2 得电,此时油缸小腔先产生压力,使得梭阀阀芯左移,溢流阀与小腔油路接通起过载保护作用,当大腔压力继续上升时,液控单向阀CP1打开,活塞左移产生拉力,此时调速方式由进油调速变为回油调速。无论比例调速阀位于进油侧还是回油侧,在整流块的作用下液压油均由P 口流入A 口流出。当设备结束工作后,D3 得电,二位二通电磁换向阀导通,系统可以快速卸荷。

由于垂直油缸活塞需要向下移动时以负载压力为动力,小腔没有高压油进入,垂直油缸的液压控制回路较为简单,各元件作用与在横向(纵向)油缸控制回路中的作用相同。通过比例流量阀的使用,可以使油缸活塞杆产生精确的位移(1 mm),从而保证了三向千斤顶的调位精度。

3 井字梁调位原理及实施效果

3.1 井字梁水下调位原理

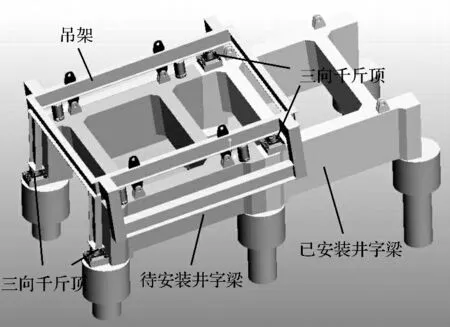

本研究利用三向千斤顶进行的井字梁水下调位方案如图8 所示。

图8 井字梁调位方案图

四套三向千斤顶与吊架四个支柱的底部固接,整体吊装至预定位置,并将四套三向千斤顶底座与预设混凝土桩固接。吊装完毕后,根据测量设备测出的井字梁当前位置与目标位置之间的位移差和偏角差,通过泵站驱动四套三向千斤顶设备进行同步精调位。

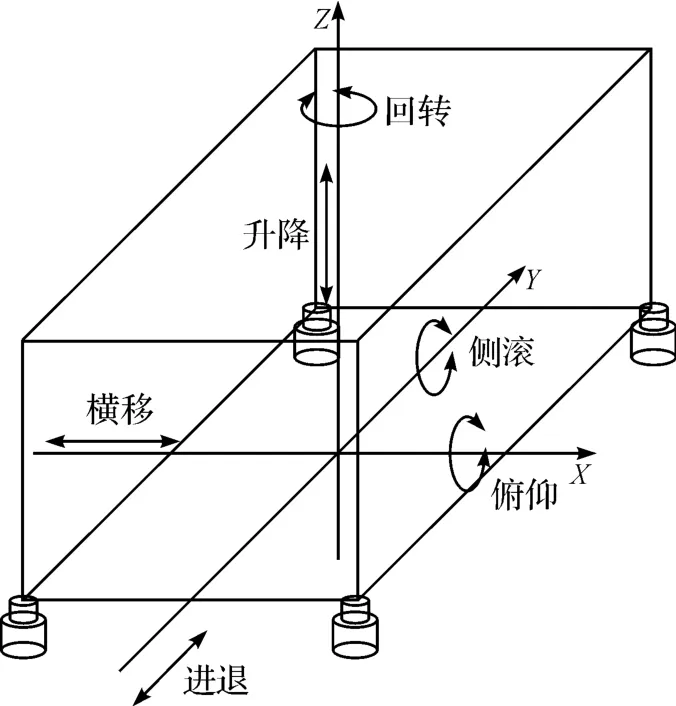

在精调位过程中,滑道井字梁可能出现的运动方式主要有如下几种:升降,横移和进退,侧滚,俯仰和定点回转。井字梁位移模式如图9 所示。

图9 井字梁位移模式

其中:升降,横移,进退,侧滚,俯仰等均属于平移调位方式,分组同步控制相应油缸(水平横向、水平纵向和垂直油缸中只需要其中一组动作)运动即可实现;而定点回转属于偏转调位方式,需要控制三向千斤顶的水平纵向油缸组和水平横向油缸进行同步运动,通过水平纵向位移和水平横向位移的合成在千斤顶与吊架支座的连接位置产生水平斜线位移,四组三向千斤顶同步动作合成井字梁的水平偏转运动。

在现场施工中,为了保证位置测量的准确性,保证最终调位的精度,通常选择依次完成定点回转、侧滚、俯仰3 种角度偏转的调位动作;完成角度偏转调位,测量仪器能够更加精确地测量出井字梁当前位置与目标位置的偏差,最后进行简单的升降、横移、进退这3 种平移调整,完成整个调位过程。

3.2 井字梁水下调位施工效果

滑道井字梁调位施工现场照片如图10 所示。在实际施工过程中,测量仪器测出井字梁当前位置和目标位置的偏差并通过CAN 总线将偏差信息告知中央控制器,中央控制器结合安装在油缸内部的安装CAN发送器的磁致伸缩传感器,闭环控制油缸的位移,整个过程可以实现大型预制构件水下高精度安装施工控制技术全自动化;当然也可以分步控制,即一次调整结束后,通过测量装置观察调整的精度是否满足过程,如不满足,再次手动启动调整过程,测量装置与中央控制器之间通过CAN 总线保持实时信息交换。

图10 滑道井字梁调位施工现场照片

根据现场施工的实施效果可知,采用三向千斤顶配合液压同步提升技术及计算机通信技术,能够完成高精度的井字梁自动化调位过程,最终精度达±1 mm。同时该套设备与吊架、井字梁及其附属结构均相互独立,装卸简单方便,无需架设钢格构柱或导杆等临时结构,因此该方案是一种高效率的自动化调位方案,只需要根据实际情况修改控制参数就能应用于其他类似大型梁架调位的场合。

4 结束语

滑道井字梁的安装与调位过程一直难以实现自动化,导致工程周期长,施工难度大。本研究提出并设计了一种三向千斤顶,利用液压油缸和MGE 滑块实现了单点空间三自由度的位移,其结构紧凑简单。本研究通过采用四台三向千斤顶联动,并结合液压提升技术和通信技术,较好地实现了滑道井字梁的快速、准确、自动化安装。

现场施工证明,通过该方案能够保证井字梁安装调位完毕后,相邻滑道钢轨接头偏差要求控制在1 mm以内,平面位置及高程偏差要求控制在3 mm 以内,精度之高,在国内外尚无先例可循。

由于该套设备与吊架、井字梁及其附属结构均相互独立,装卸简单方便,无需架设钢格构柱或导杆等临时结构,属一种高效率的自动化调位方案,只需要根据实际情况修改控制参数就能应用于其他类似大型梁架调位的场合。

[1]吴 利,李发章,肖 维,等.提升安装工艺在滑道井字梁安装中的应用[J].华南港工,2009(4):20-26.

[2]周光华.青岛渔轮船厂六号滑道井字梁的安装[J].水运工程,1997(3):41-43.

[3]吴 利,肖 维.舟山中远1 号和2 号船台工程施工综述[J].华南港工,2009(4):3-8.

[4]金 毅,杨梅萍.大型预制构件水下高精度安装施工控制技术[J].大坝与安全,2011(6):29-36.

[5]李建新.浅谈MGE 板在重载铁路钢梁拖拉中的应用[J].中国建筑金属结构,2013(10):183.

[6]BIAN Yong-ming,JIANG Jia,JING Zhong,et al. Design and application of hydraulic-walking incremental launching equipment[J].Open Construction & Building Technology Journal,2012(6):1-7.

[7]BIAN Yong-ming,LI An-hu,JIN Xiao-lin,et al. Coupling analysis method for a large-scale structure exposed to synchronous hoisting loads[J].Virtual and Physical Prototyping,2009,4(3):131-141

[8]徐从启,戴一帆,解旭辉,等.三维受限刚体的摩擦接触分析[J].高技术通讯,2009,19(10):1078-1084.