多系统集成电解加工控制策略与故障诊断方法研究

王福元,赵建社,唐霖

(1.盐城工学院 机械工程学院,江苏 盐城224051;2.南京航空航天大学 机电学院,江苏 南京210016;3.西安工业大学 机电工程学院,陕西 西安710021)

0 引言

电解加工常用于航空发动机叶片、炮管膛线、深孔、齿轮、花键、零件抛光、去毛刺加工等,它在加工高温合金、钛合金材料制造的复杂零件时有较大的优势,目前已被广泛应用于航空航天、武器、汽车、医疗器械、仪表等制造行业[1]。

随着电解加工技术的应用与推广,电解加工机床的技术也有了较大的发展。为了适应复杂零件加工,美国Winbro Group Tec 公司的Blisk 940、德国EMAG 公司的PO 900BF 等电解加工机床配置了5 ~7 轴数控系统,并且具有电解液温度、pH 值、电导率等检测装置和人性化的操作界面等。为了提高机床加工精度,PO 900BF 等电解加工机床还配置了高频脉冲电源和振动进给装置,加工的高温合金材料叶片的型面轮廓精度小于0.06 μm,表面粗糙度Ra小于0.2 μm[2]. 我国现有的电解加工设备大多数是在20 世纪七八十年代从国外引进的,也有少数设备是为了满足科研与生产需要自行设计与开发的,例如炮管膛线电解加工机床[3]、双头进给叶片电解加工机床[4]、5 轴数控展成电解加工机床、JK3225 卧式电解加工机床,DJZ-2 振动进给电解机床等。近几年来,我国一些航空与军工制造企业从德国、英国等引进了一批先进电解加工机床,例如沈阳某航空发动机制造有限公司从德国引进的整体叶盘电解加工机床。

通过技术对比可知,国内与国外先进电解加工机床的技术差距主要表现在机床的控制系统、电解液过滤与处理系统以及其他辅助装备配置方面。在电解加工机床控制系统上,国内电解机床主要采用了“电气控制+ 数控系统”,“可编程逻辑控制器(PLC)+触摸屏”[5],而国外多采用“PC 机+数控系统”[6]和专用电解加工控制系统,其控制功能强、集成度高。在电解加工机床高级功能配备方面,在线故障诊断是未来电解加工机床必备的功能之一,目前只有先进的电解加工机床才配备该系统,例如英国Amchem 公司生产的高档电解加工机床。在国内,近几年开发的电解加工机床控制系统也具有了简易故障诊断功能,例如DJK3150 电解加工机床[7-8]。从技术上来看,电解加工故障诊断技术在还处于发展阶段,大多数控制系统还不具备复杂诊断和智能诊断功能,特别是对于复杂零件的电解加工过程诊断困难,因此在故障诊断方法上还需开展进一步研究,提高诊断的准确率。

从根本上来说,电解加工机床的技术水平主要体现在机床的控制系统上,因此发展一种自动化程度高、操控简单、响应快、功能强的电解加工设备控制技术是我国电解加工装备发展中要解决的关键技术之一。

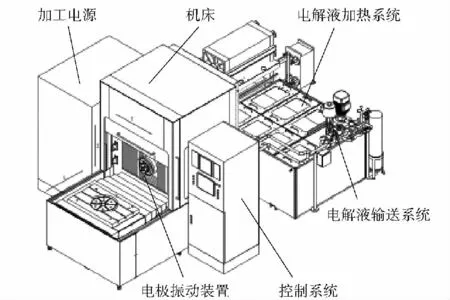

1 DJK160 电解加工机床组成

为了满足复杂零件对加工精度、可靠性、加工效率等方面的要求,南京航空航天大学联合西安工业大学、南通迪蒙斯巴克精密机械有限公司开发了一种多用途、集成化与高精度的电解加工机床(DJK160)。该机床的总体结构如图1所示,它由机床本体、控制系统、电解液输送、电解液加热、加工电源、电极振动装置等组成,在控制系统上采用了新的架构与控制策略,其机床的操控性能、响应特性、工作可靠性显著提高,可用于航空发动机整体叶盘、三元流叶轮、汽车发动机喷油嘴阀体等零件的电解加工。

图1 DJK160 电解加工机床组成Fig.1 Schematic diagram of DJK160 ECM machine tool

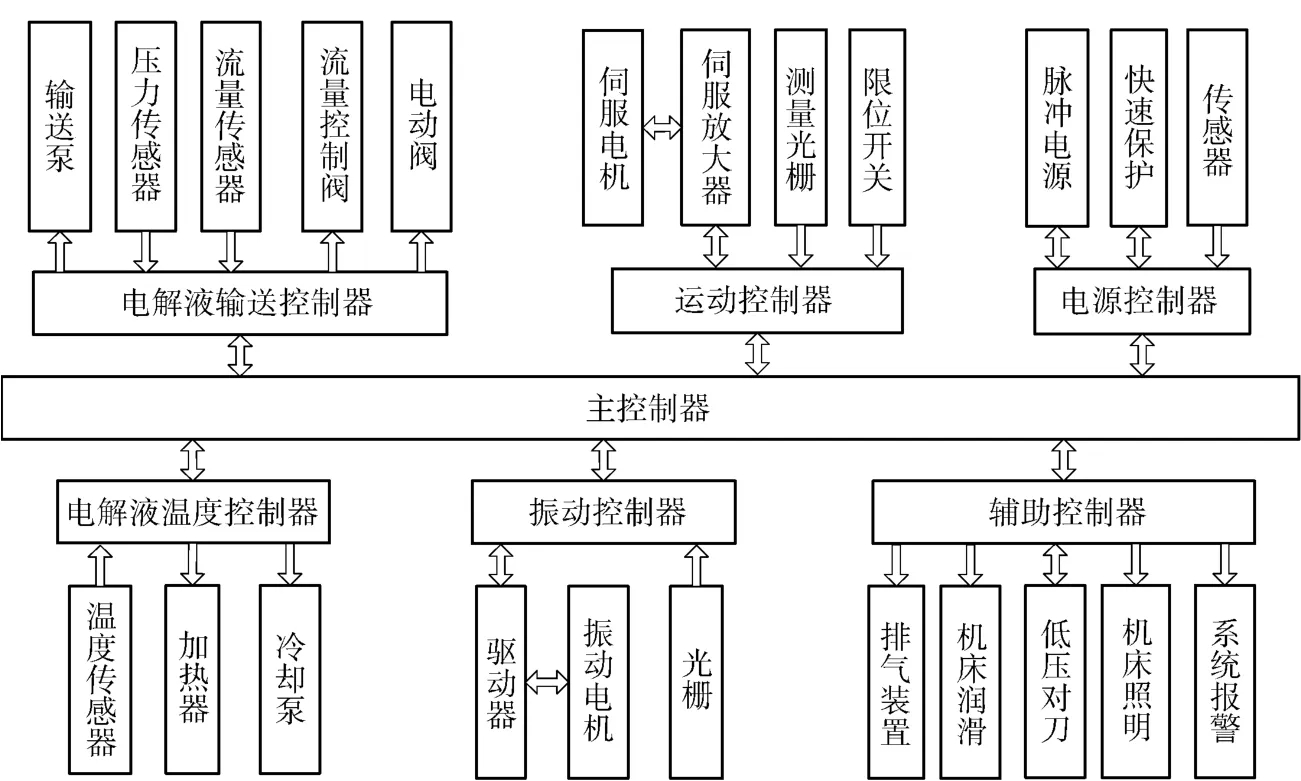

2 控制系统架构

为了更好地发挥电解机床的性能,在控制系统上对电解加工机床的各项性能指标进行了优化,在控制系统的组建上采用了分布式方法,具有配置灵活、可靠性好等特点[9-10]。该机床的集成控制系统由主控系统、加工电源控制子系统、电解液输送控制子系统、电解液加热子系统、运动控制子系统、辅助控制子系统、电极振动控制子系统组成,控制系统的架构如图2所示。

图2 DJK160 电解加工机床的控制系统架构Fig.2 Control system architecture of DJK160 ECM machine tool

主控系统由控制器、系统协同控制软件以及通讯网络组成。控制器选用TPC6000-8150T 触摸式工业计算机,它采用了酷睿双核微处理器,具有多个PCI 扩展插槽、多个通讯接口与网络接口,可满足多系统的硬件集成、数据处理与通讯需要。控制器通过自主开发的电解加工协同控制软件及通讯网络对各个二级控制器及其构成的子系统进行协同控制。机床运动控制子系统采用了“PC +运动控制卡+伺服驱动”的方式构建,系统开放性好、集成方便[11],最多可控制6 个运动轴,其组成包括运动控制器、驱动电源、驱动器、伺服电机、光栅等。在软件方面,根据运动控制卡厂商提供的函数集,参照ISO 数控代码规范,开发了运动控制软件,与其他控制模块一起集成在协同控制软件中。

电解液输送控制子系统由电解液输送控制器、输送泵、变频器、电动调节阀、电磁阀,压力传感器、电子流量计等组成。输送泵输送电解液依次经过主管道、过滤器、电磁阀到达电解加工区域,压力传感器和电子流量计分别用于测量管道中电解液压力与流量,并由控制器对测量信号进行处理,再通过电动调节阀对主管道中的电解液压力进行调节,使其达到设定要求。

电解液加热子系统由智能温控器、电加热器、冷却泵、温度传感器组成。温控器选用了AI7048 型温控器,可独立控制4 个独立回路,各回路参数可分别调节。加工前,温控器控制加热器对电解液加热,使之达到设定的加工温度,在加工过程中当电解液温度超限时,控制冷却系统对电解液进行冷却。

加工电源控制子系统由大功率脉冲电源、电源控制器、显示器、电流传感器、电压传感器组成。主控制器对加工电源的运行进行控制,电源控制器接受指令对电源的参数进行控制,由传感器对电源输出的实际电流进行测量,并向主控制器反馈所测信号,用于故障诊断。

电极振动子系统包括振动控制器、直线驱动电机、驱动器及高速运动光栅组成。主控制器发出振动工作指令,由振动控制器负责振幅、频率等参数的控制,同时向主控制器反馈电极位置信号,在主控制器协调下向电极供电。

辅助控制子系统包括辅助控制器及其接口组成,控制对象包括低压对刀装置、机床照明、机床润滑、系统报警、排气装置。选用PLC 作为辅助控制器,接受主控制器的控制指令。

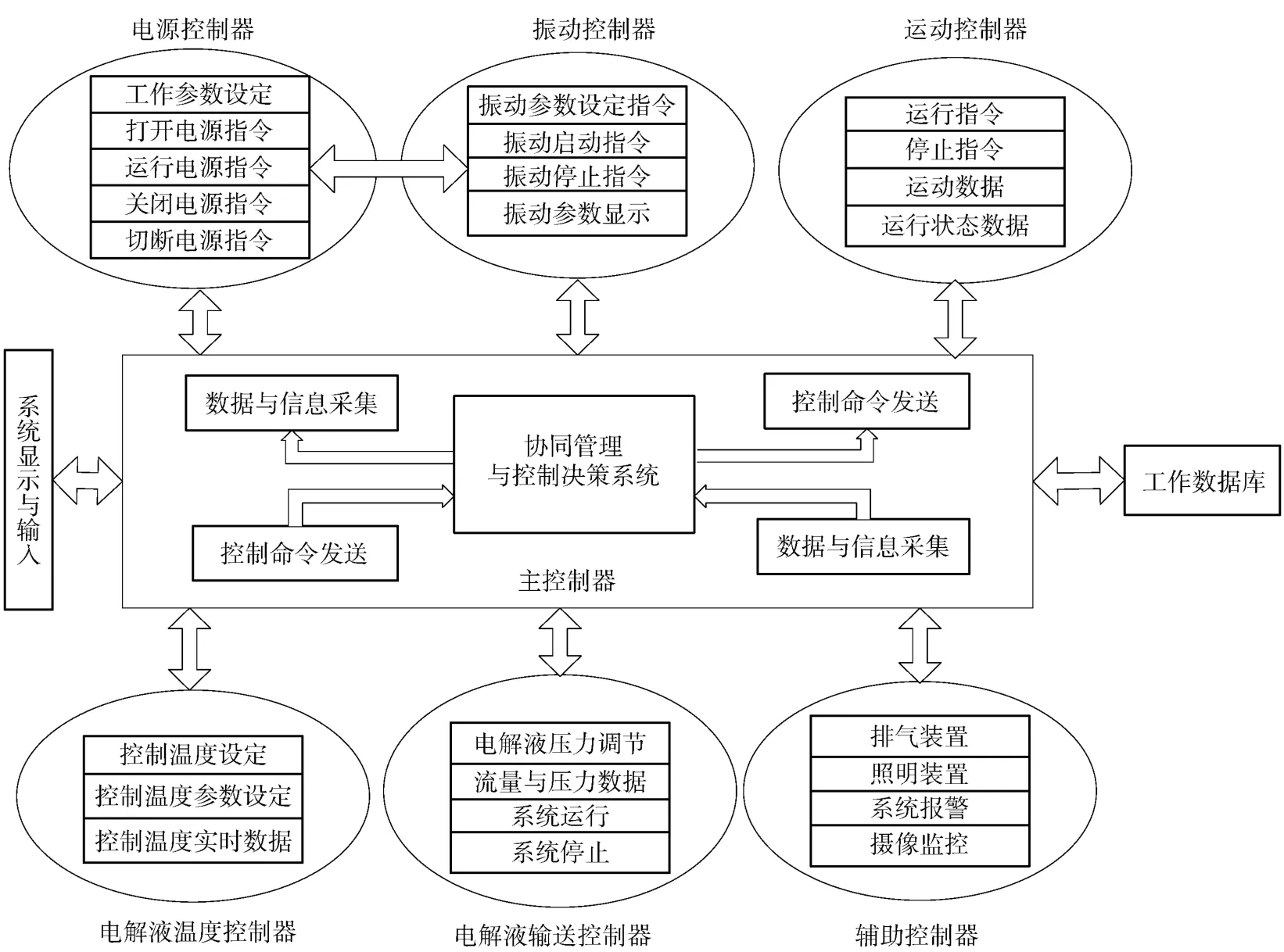

3 多系统协同控制策略

电解加工系统是由多个子系统组成的一个复杂系统,为了便于系统管理,在控制系统管理上采用协同控制方法[12-14]。主控制器通过协同控制软件对整个加工系统进行决策、完成子系统之间的协同管理,具体工作内容包括数据与信息采集、信息处理、加工模式识别、控制决策等。控制系统的协同控制策略如图3所示。

图3 电解加工系统的协同控制策略Fig.3 Collaborative control strategy of ECM system

主控制器与运动控制器之间交换的信息包括数控程序传送、运动启动与停止指令、数控系统运行状态信息等。主控制器必须在检测到加工电源输出电压、电解液系统开启并达到设定要求之后,发出数控运行指令,同时实现与加工电源子系统、电解液输送子系统的联动控制,并对数控运动系统的运行状态进行监控。加工开始时,电源运行要先于数控系统运行(0.3 ~0.5 s),若电源运行过早,将会加重工件杂散腐蚀,运行滞后,将造成加工短路。加工结束时必须在极短的时间内(0.1 ~0.3 s)切断加工电源,否则加工误差将增大。

主控制器与电解液输送控制器之间传递的信息包括加工压力调节指令、电解液压力与流量传感器反馈的实时检测数据、电解液泵启动与停止指令、电磁阀的开启与关闭指令等。电解输送控制器的主要作用是对输送管道的压力进行控制,采用PID 算法使输送管道中的压力稳定在设定值附近,保证加工间隙中的电解液具有一定的流速。

温度控制器通过RS485 接口与主控计算机之间进行通讯,传递的信息包括电解液温度设定指令、电解液温度实时数据等。温度控制器采用PID 算法对电解液温度进行控制,同时主控制器定时对温度进行采集,用于系统的温度显示和工作决策。

为了提高振动系统和脉冲电源的加工效果,振动控制器与加工电源之间需要进行联动控制。由于振动进给装置的工作振动频率为30 ~50 Hz,而加工电源的工作频率为2 ~10 kHz,实际中采用异步工作机制,当振动电极接近于电极振动曲线正极点时,控制加工电源输出,当离开极点时迅速切断电源。由于控制了电源输出时的电极位置与输出时间,从而控制了零件的加工精度与表面质量。电极振动器与电源联动的控制信号取自于振动电机的伺服驱动器,从驱动器中输出振动电机的位置信号,通过比较从而控制电源开关的触发信号,再通过电源控制器的接口输入触发信号,由电源控制器控制加工电源的开启与关闭。

加工电源与主控制器的参数设置、工作状态信息传送通过串行通讯传送,由于串行传送数据的速率低,其数据传送速率不能满足实际加工系统控制要求,所以加工电源控制器反馈的加工电压、电流大小、占空比、脉冲频率等信息只能用于控制系统的工作过程显示,而并非用于加工系统实时控制。为了减轻加工短路对工件与电极的损坏,在控制系统中采用了双路加工短路保护机制。首先,在加工电源的内部安装电流传感器,由电源控制器中的数字信号处理(DSP)芯片对加工电源输出电流进行检测。其次,在加工现场这一侧也安装电流传感器,由主控制器对加工电流进行采样,其采样速率高达2 MHz,两个控制器检测到加工短路时,分别采取相应的保护措施。

以上各个子系统都是一个独立的控制单元,各自完成对本单元的对象与参数的控制。各二级控制器担负了控制系统大部分的控制任务,从而减少了主控制器的工作负担,而且各控制器并行运行,因而提高了整个系统的信息处理速度与工作效率,实时性更强。

4 电解加工过程故障诊断方法

4.1 电解加工故障分类

为了提高机床加工的可靠性,在控制系统中建立了电解加工过程诊断系统,预防加工故障发生对零件、夹具、电极等进一步损坏。由于引发电解加工故障的因素较多,在此把加工过程出现的故障分为直接故障和间接故障两种类型,分别采取不同的处理与决策方法。

直接故障是由于机床子系统的元件出现问题而影响电解加工进行的故障类型,例如供液泵损坏、数控系统急停、加工电源故障等,这些故障一般由子系统的控制器进行识别,生成故障代码,再把故障代码传递给主控制器进行处理。

间接故障是由于电解加工本身的诸多因素引起的故障类型,例如加工材料、电导率、加工面积、流场等因素,故障发生的征兆表现在加工电流、加工压力、流量等加工特征变化上。由于不同零件电解加工表现出的特征没有可比性,所以一般不能通过设定特征值范围的方法来判断加工是否正常。目前,大多数故障诊断系统只能识别直接故障,而对间接故障不能有效识别。为了能够识别加工过程中的间接故障,在此引入加工模式概念,通过建立加工模式、模式识别、模式学习等过程对电解加工中深层次原因引发的加工故障进行识别。

4.2 加工模式建立

加工模式是用来描述电解加工过程特征的一组信息,包括加工电流、加工压力、电解液流量等,利用它来区分零件电解加工过程的变化。加工模式的建立分为两个步骤。

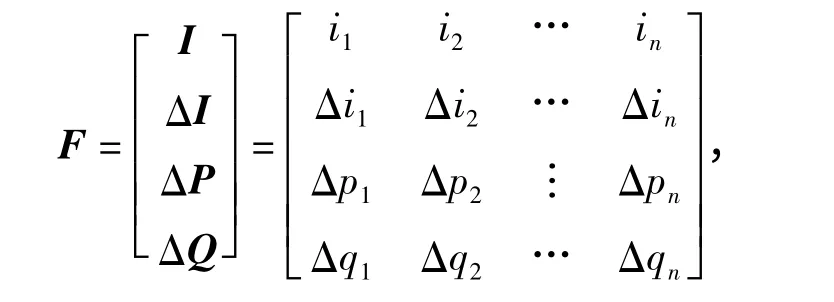

首先在加工检测信息中提取加工过程变化的敏感信息,包括电流变化、进口压力、出口压力、进出口压力差、流量变化,在此基础上建立表示电解加工信息的数学模型,用矩阵F 表示为

式中:I、ΔI、ΔP、ΔQ 分别为表示加工过程中电流、电流变化、压力变化、流量变化的一组信息。

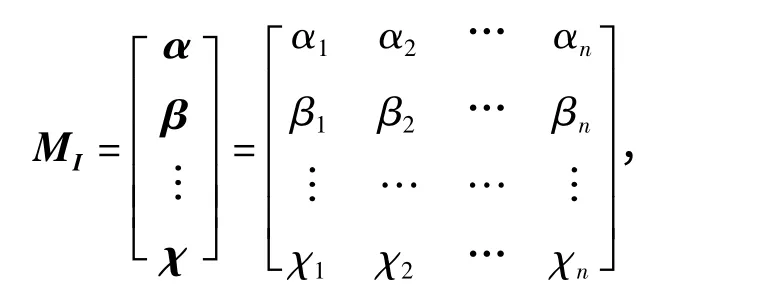

其次,再在电解加工信息矩阵的基础上建立零件的电解加工模式,根据加工信息的不同又把电解加工过程模式分为电流模式MI、电流变化模式MΔI、流量变化模式MΔQ、压力变化模式MΔP,例如电流模式MI表示为

式中:α、β、…、χ 分别表示不同的加工电流模式,其余加工模式的表示方法类同。

4.3 加工模式识别

在建立加工模式与形成加工模式库之后,再利用模式识别技术对零件的电解加工模式进行识别。对加工模式的识别运用加工模式匹配度进行判断,其匹配程度用相似系数表示,它又分为特征相似数λF和模式匹配系数λM两种类型,分别用于表征不同的可靠度。在加工过程中需要不断地进行模式匹配程度的计算与判断,具体步骤如下:

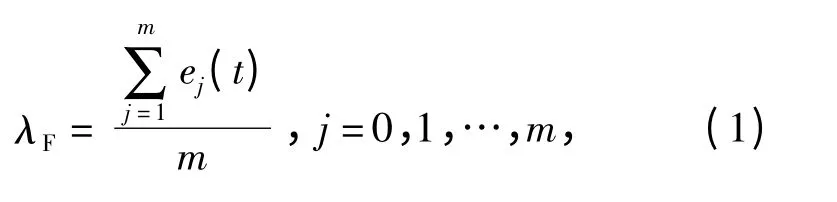

首先进行采样值的特征相似度比较,把每一时刻的采样值与模式库中所有加工模式中相同采样时刻的数据进行比较,如果该采样值与比较值的误差在一定的范围内,则认为二者相似,特征相似值ej用1 表示,否则用0 表示,比较结果用矩阵表示为PF=[e1e2… em]T,则该时刻采样值的特征相似系数λF取全部相似值的平均值,表示为

式中:m 表示模式库中已存储的模式个数。λF值越大表示该值在过去加工中出现的次数多,存在就越合理,加工故障出现的概率就越小。

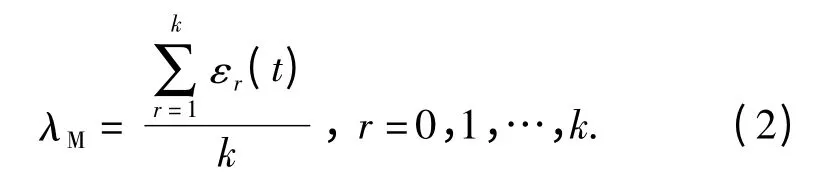

其次进行模式匹配度比较,把采样时刻tk以前所有采样值与加工模式库中相同采样时刻的加工模式进行比较,获得与每一采样时刻模式的匹配值,用εr表示匹配情况,若与加工模式库中的某一模式匹配时,εr用1 表示,否则用0 表示,与模式库中模式的匹配结果用向PM=「ε1ε2… εk⏋表示,该零件的加工模式匹配系数取所有匹配值的平均值,则λM表示为

当λM值大于设定阈值时,则认为在过去已进行的加工模式中找到与该模式相匹配的模式,就可以判断出当前工作模式为已经出现过的加工模式,可靠性高,若未找到该模式的存在则认为加工过程即将发生故障或者为一种新的加工模式。

模式库是用来存储加工模式的一个数据库,它采用SQL server 数据库软件建立,模式库中的加工模式主要来源于故障诊断系统对加工模式的学习。在每一次零件加工结束后故障诊断系统都要进行加工模式学习,即在加工过程中把采样数据和数据库中存储的加工模式进行比较,若判定为未出现过的类型且加工为正常类型则把该零件的加工过程存为一种新模式,若识别为加工故障类型,则把该数据作为故障模式存储。

4.4 电解加工故障诊断试验

在实际加工中对电解加工故障诊断系统的功能进行了验证。加工对象为对电解加工可靠性要求极高的航空发动机整体叶盘,该叶盘的直径为φ240 mm,有31 个叶片,采用分步法加工,每个叶片的加工分为叶盆加工与叶背加工两个过程。

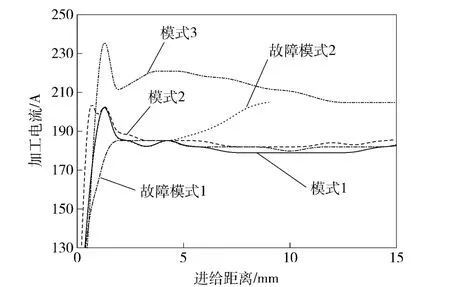

图4为整体叶盘31 个叶片叶背加工电流模式的识别结果。故障诊断系统根据采样的叶背加工电流信息进行加工模式识别,其中模式匹配相似度阈值设定为0.85,特征相似度阈值设定为0.7. 根据识别结果,系统把MI分为了5 种模式,其中模式1是聚类最多的一类模式,共有25 个叶片加工属于该类模式,有3 个叶片的加工属于模式2,一个叶片属于模式3,一个叶片为故障模式1,一个叶片为故障模式2.

图4 叶片加工模式识别结果Fig.4 Recognized result of processing pattern of blades

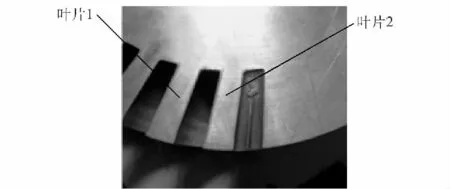

在加工其中一个叶片时,系统检测到加工电流持续上升,诊断系统系根据电流信号I 和电流变化信号ΔI 进行识别,最后两个信息全部判断为故障状态,其电流变化过程如图4中故障模式2 所指的曲线所示。在现场查找原因时发现是由于阴极头部颤振引起加工短路从而导致了电流变化,这表明了系统诊断结果与实际加工发生的情况一致,发生加工故障的叶片如图5所示。

图5中,叶片1 为正常加工的叶片,系统诊断出的加工模式为图4中的模式1. 叶片2 为加工中发生故障的叶片,系统诊断出的模式为图4中的故障模式2. 当系统诊断出该故障模式2 发生时,主控制器首先向电源控制器发出切断电源指令,向运动控制器发出停止运行指令,向振动控制器发生振动停止指令,依次关闭系统;再向电解液输送系统发出关闭主回路电磁阀指令,同时发出指令让电动调节开启最大进行卸荷;最后向辅助控制子系统发出系统报警指令,同时在主控器消息发布栏中显示故障诊断结果及其预存的可能的故障原因,供加工人员排查故障原因时作参考。

图5 加工中发生故障的叶片Fig.5 Blade with failure in machining

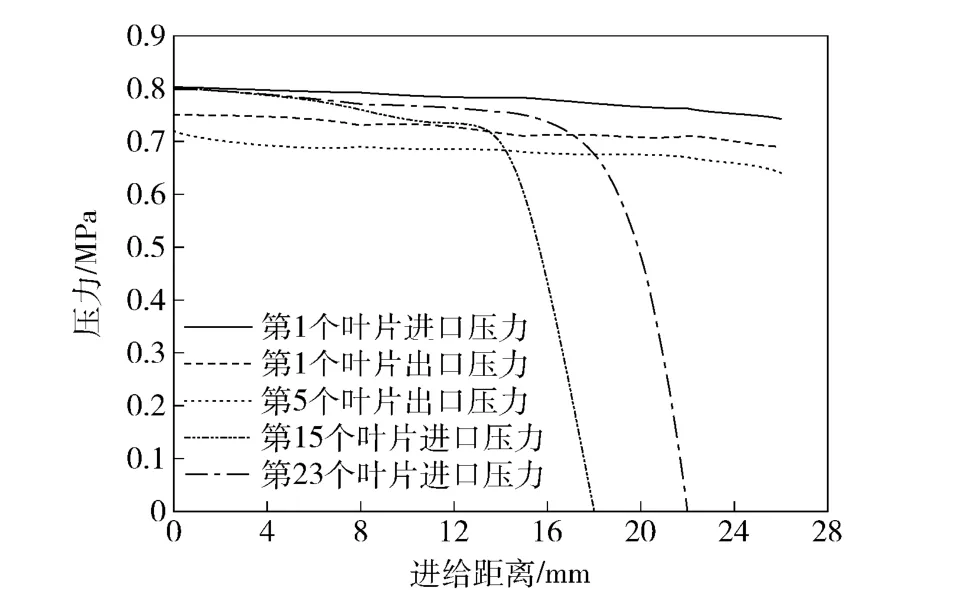

在叶片加工试验过程中,压力检测与加工模式识别也发挥了重要的作用。在叶片加工中检测得到过滤器两侧的电解液压力变化如图6所示。与曲线2 相比,曲线3 表示的出口压力有所下降,原因是随着叶片加工数量的增加,过滤器滤网上的沉积物逐渐增多,造成过滤器两端压降增大。从31 个叶片加工实测的过滤器进出口压力数据分析得出,每加工一个叶片后过滤器两端压降都会增加,加工第5 个与第1 个叶片时相比,过滤器出口处的压力下降了0.05 MPa 左右。故障诊断系统利用过滤器两侧的压力差推断电解加工过程中过滤器上杂物沉积情况,在系统中通过设定的压力差阈值判断目前过滤器是否需要清洗。

图6 工作液压力故障诊断实例Fig.6 Fault diagnosis examples of electrolyte pressure

在叶片加工试验中,在加工到第15 个和第23 个叶片时系统检测到加工压力异常,诊断系统识别为加工故障,输出故障报警信号。两叶片的加工压力变化如图6中曲线所示,两曲线压力急剧下降的原因是加工中电解液输送系统发生了故障。对加工现场检查后发现,由于放置在电解池中的过滤桶滤布上沉积了大量的电解泥,进入过滤桶的电解液流量减少,在过滤桶内部形成了真空,导致了电解液输送管道缺液。

在利用加工电流、加工压力等参数进行故障诊断时,目前只做到识别故障大致类型,定位到加工电源、电解液输送、数控等电解加工子系统,罗列出可能产生的原因,但还不能够明确判断出造成加工故障的具体原因。由于引起加工电流变化、压力变化的因素较多,产生故障的具体原因还是需要依靠人工来检查

在该电解加工机床中,配置了电极振动装置及其控制系统。振动装置的振幅在0.05 ~2 mm 之间可调,振动频率30 ~50 Hz 之间可调,振动精度达到0.5 μm. 加工试验中运用了10 kHz 的高频电源,通过与电极振动技术的综合运用,使叶片型面的加工精度从过去的0.2 ~0.3 mm 提高到0.05 ~0.1 mm,加工表面粗糙度也有显著提高。

5 结论

1)针对复杂零件电解加工的高要求,开发了一种集加工电源、机床运动、电解液输送与温控、振动进给与辅助控制等为一体的电解加工集成控制系统,系统采用了分布式组建方式和协同管理的控制策略。与过去非集成式的控制方式相比,该控制系统具有集成度高、模块之间工作协同性好、操作方便等特点。

2)创建了一种电解加工过程诊断系统,对加工过程进行诊断与预测。该系统不仅能通够检测各子系统发生的设备故障,还能对电解加工中诸多因素引发的间接故障类型进行有效诊断。通过叶片加工试验对控制系统中故障诊断功能进行了验证。试验表明,故障诊断系统能够有效识别叶片加工过程中发生的故障,提高了零件加工的可靠性。

References)

[1]徐家文,王建业,田继安,等. 21 世纪电解加工的发展和应用[C]∥第九届全国特种加工学术年会论文集. 北京:中国机械工程学会,2001:183 -188.XU Jia-wen,WANG Jian-ye,TIAN Ji-an. Development and application of electrochemical machining in 21 century[C]∥Proceedings of the Ninth National Non-traditional Machining Academic Annual Conference. Beijing:Chinese Mechanical Engineering Society,2001:183 -188.(in Chinese)

[2]埃马克机床(太仓)有限公司. 埃马克高精密电解加工技术[J]. 航空制造技术,2013 (19):106.EMAG Machine Tool Corp. PECM technology EMAG[J]. Aviation Manufacturing Technology,2013(19):106.(in Chinese)

[3]杨峰,范植坚,赵刚刚. 基于COMSOL 的电解加工炮管膛线加工间隙的研究[J]. 机械设计与制造,2010(4):125 -127.YANG Feng,FAN Zhi-jian,ZHAO Gang-gang. The research of the ECM machining gap on tuberifings using COMSOL[J]. Machinery Design & Manufacture,2010(4):125 -127.(in Chinese)

[4]史先传,朱荻. 叶片电解加工机床的研制[J]. 机床与液压,2006,34(1):2 -6.SHI Xian-chuan,ZHU Di. Development of electrochemical machine tool for blade machining[J]. Machine Tool & Hydraulics,2006,34(1):2 -6. (in Chinese)

[5]陈远龙,贾志华,万胜美,等. 基于PLC 的DJK3225 卧式电解加工机床的研制[J]. 电加工模具,2007(6):15 -17.CHEN Yuan-long,JIA Zhi-hua,WAN Sheng-mei,et al. Development of horizontal electrochemical machines based on PLC[J].Electromachining & Mould,2007(6):15 -17.(in Chinese)

[6]付立冬,康敏,杨勇. 基于PMAC 的数控电解加工机床控制系统设计[J]. 机床与液压,2010,38(15):50 -52.FU Li-dong,KANG Min,YANG Yong. Control system design of NC electrochemical manufacturing machine tool based on PMAC[J].Machine Tool & Hydraulics,2010,38(15):50 - 52. (in Chinese)

[7]陈远龙,张正元. 电解加工技术的现状与展望[J]. 航空制造技术,2010(5):47 -50.CHEN Yuan-long,ZHANG Zheng-yuan. Status and prospects of electrochemical machining technology[J].Aviation Manufacturing Technology,2010(5):47 -50.(in Chinese)

[8]郑华林,彭钢,陈坚. 基于模糊PD 控制理论的电解加工机床控制系统研究[J]. 制造技术与机床,2012(12):45 -49.ZHENG Hua-lin,PENG Gang,CHEN Jian. Study on electrochemical machining machine tool control system based on fuzzy PD control theory[J]. Manufacturing Technology & Machine Tool,2012(12):45 -49.(in Chinese)

[9]王晓丽,洪奕光. 多智能体系统分布式控制的研究进展[J].复杂系统与复杂科学,2010,7(2/3):70 -81.WANG Xiao-li,HONG Yi-guang. New progress in the study of distributed control of multi-agent system[J]. Complex Systems and Complexity Science,2010,7(2/3):70 -81.(in Chinese)

[10]黄志兴 齐德昱. 主机监控系统的分布式控制研究[J]. 科学技术与工程,2009,9(7):1738 -1742.HUANG Zhi-xing,QI De-yu. Research of distributed control of host monitoring system[J]. Science Technology and Engineering,2009,9(7):1738 -1742.(in Chinese)

[11]Scattolini R. Architectures for distributed and hierarchical model predictive control—a review[J]. Journal of Process Control,2009,19(5):723 -731.

[12]Qin S J,Badgwell T A. A survey of industrial model predictive control technology[J]. Control Engineering Practice,2003,11(7):733 -764.

[13]Lu J Z. Challenging control problems and emerging technologies in enterprise optimization[J]. Control Engineering Practice,2003,11(8):847 -858.

[14]Van Overloop P J,Weijs S,Dijkstra S. Multiple model predictive control on a drainage canal system[J]. Control Engineering Practice,2008,16(5):531 -540.