烟气脱硝产生的硫酸氢铵对空预器的影响及对策

刁润丽,赵世伟,刘 嘉

(1. 河南质量工程职业学院 食品与化工系,河南 平顶山 467000;2.中电投平顶山发电分公司,河南 平顶山 467312)

烟气脱硝产生的硫酸氢铵对空预器的影响及对策

刁润丽1,赵世伟2,刘 嘉2

(1. 河南质量工程职业学院 食品与化工系,河南 平顶山 467000;2.中电投平顶山发电分公司,河南 平顶山 467312)

主要介绍鲁阳电厂选择性催化还原法(SCR)烟气脱硝的工艺过程,简述硫酸氢铵生成机理,指出硫酸氢铵是引起空预器压差大的诱因。结合鲁阳电厂SCR烟气脱硝实际运行情况,探讨怎样降低烟气脱硝过程中生成的硫酸氢铵以及空预器的压差,为百万千瓦机组脱硝的稳定运行提供参考。

烟气脱硝;选择性催化还原法(SCR); 硫酸氢铵;空预器压差

0 引 言

随着国内环保要求的不断提高,以及国家对人居环境的重视,要求新安装机组必须同时安装脱硝装置,且现役机组必须2015年底完成脱硝改造,国家发改委于2013年1月1起承诺兑现脱硝电价,因此燃煤机组安装脱硝装置是必然趋势,长期稳定投入运行也是必然要求。新安装机组烟气脱硝过程普遍采用选择性催化还原法(SCR),SCR烟气脱硝装置具有结构简单,脱硝效率高,运行可靠,便于维护等优点,但脱硝装置的长期投入,也带来了一系列的问题,特别是空预器阻力增大问题最为突出,因此探讨脱硝过程中硫酸氢铵的生成过程及其对空预器造成的影响有重要的意义。

1 鲁阳电厂烟气脱硝过程设计特点及工艺流程

鲁阳电厂2×1 000 MW超超临界燃煤机组积极响应国家政策,设计施工初期同时设计脱硝装置,同时调试投入运行,有效减少了向大气中排放的NOX,降低了对当地环境的污染。

1.1 鲁阳电厂脱硝装置设计特点

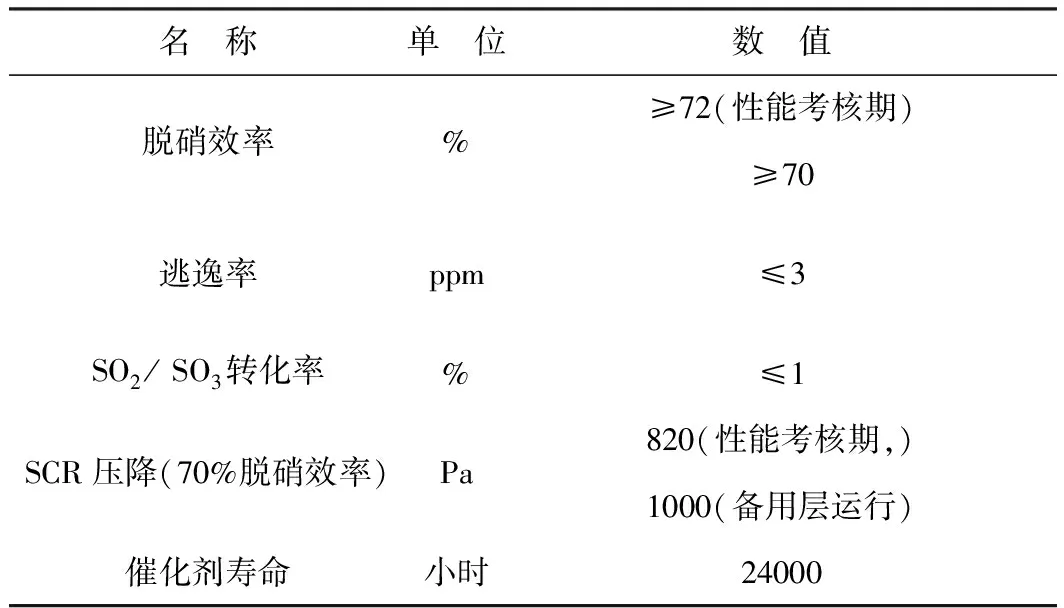

鲁阳电厂2×1 000 MW锅炉由东方锅炉厂生产的超超临界参数、变压直流炉、单炉膛、一次再热、平衡通风、露天岛布置、固态排渣、全钢构架、全悬吊、对冲燃烧方式,∏型炉,配套空预器为豪顿公司生产制造,按照同步投运脱硝装置进行设计,空预器蓄热元件分高温和低温两段,高温端材质为Q235,低温端材质为同等考登钢,结构形式全部为单元式,可以成组更换。脱硝工程由东方锅炉集团设计制造,采取选择性催化还原法(SCR)来达到去除烟气中NOX的目的,SCR反应器布置在锅炉省煤器和空预器之间,属于高温高尘布置方式,在设计煤种及校核煤种、锅炉最大工况(B-MCR)、处理100%烟气量条件下,脱硝装置入口烟气中NOx含量450 mg/Nm,脱硝效率不小于70%,脱硝层数按“2+1”(即两层运行,预留一层备用)设置。SCR脱硝装置的部分性能要求见表1。

表1 脱硝装置性能参数

SCR系统的主要设备位于SCR区域,即锅炉尾部区域。SCR区从锅炉K5柱到SCR的K7柱,每台机组SCR区域(包括空预器)占地26.5×70 m。 烟气在锅炉省煤器出口处被平均分成两路,每路烟气并行进入一个垂直布置的SCR反应器里,即每台锅炉配有两个反应器。在反应器里烟气向下流过均流器、催化剂层,随后进入回转式空气预热器、静电除尘器、引风机和FGD,最后通过烟囱排入大气。

1.2 鲁阳电厂烟气脱硝工艺流程

鲁阳电厂烟气脱硝工艺采用选择性催化还原法,即在装有催化剂的反应器里,烟气与喷入的氨在催化剂的作用下发生还原反应,生成无害的N2和H2O,实现脱除氮氧化合物的目的。

还原反应为:

4NO + 4NH3+ O2→ 4N2+ 6H2O

2NO2+ 4NH3+ O2→ 3N2+ 6H2O

上述反应是在没有催化剂的情况下,980 ℃左右很窄的温度范围内进行,但在催化剂的作用下,反应温度可大大降低[1],约300~ 400 ℃。

NOX的脱除率由如下公式计算:

ηNox= (NOXin- NOXout)/ NOXin× 100%

式中:ηNox为脱硝效率%;NOxin为反应器进口NOx浓度;NOxout为反应器出口NOx浓度。

还原剂NH3由氨供应系统提供,在位于SCR区域的混合器中与稀释空气混合并被稀释至安全浓度(5%体积浓度以下),然后通过氨注射栅格喷入SCR反应器的入口烟道中。氨气的喷入量满足机组当前运行负荷条件下脱除NOx的需要量,控制系统通过SCR进出口NOx分析仪测量值计算NH3需要量,并将计算结果反馈给氨流量调节阀以控制氨的供给量。

氨/空气混合气体通过氨注射栅格注入到反应器的入口烟道中,与烟气充分混合后,进入SCR反应器。催化剂的运行温度范围为300~400 ℃,当运行温度高于催化剂的最高温度限值时,陶瓷材质的蜂窝式催化剂将发生烧结和脆裂;当运行温度低于催化剂的最低温度限值时,容易生成硫酸氢铵,生成的硫酸氢铵附着在催化剂表面将堵塞催化剂孔,导致催化剂活性降低,影响脱硝效率。催化剂的最低运行温度与烟气中NH3和SO3的浓度有关,两者浓度越高,催化剂的最低运行温度限值越高。SCR最低运行温度必须高于催化剂的最低运行温度限值,否则停止喷入氨,停运SCR装置。完成脱硝反应后的净烟气进入下级空预器设备。催化剂采用蜂窝式催化剂,主要活性成分为TiO2和V2O5,并加入少量的WO3,设计采用东方锅炉与德国KWH公司的合资企业——东方凯特瑞环保催化剂有限责任公司(简称DKC)生产的蜂窝式催化剂。

反应器每层催化剂上方设有耙式蒸汽吹灰器,吹扫介质为过热蒸汽。根据反应器中催化剂层的压降变化情况,可调整吹灰频率,一般为3次/d。

2 硫酸氢铵形成过程及对空预器的影响

2.1 SCR过程中硫酸氢铵的形成

锅炉烟气中存在SO2等气体,催化剂中的活性组分在催化降解NOX过程中,也会对SO2的氧化起到一定的催化作用,SO2的氧化率与V2O5含量关系如图1所示(相对氧化率是指不同V2O5含量的催化剂硫氧化速率与某基准V2O5含量的催化剂硫氧化速率之比)。由此可见SO2的氧化率随活性成分V2O5含量增加而上升[2],其反应式如下:

图1 SO2的氧化率与V2O5含量关系

V2O5+ O2→ V2O4+ SO3

SO3+ O2+ V2O4→ 2VOSO4

2VOSO4→ V2O5+ SO2+ SO3

锅炉系统的SO2将转化为SO3,二者之间的转化是温度的函数,随着温度的升高SO2的氧化率增加,SO3含量增加将形成的硫酸蒸汽在空预器冷段凝结,腐蚀空预器受热面。脱硝过程中由于氨的不完全反应,氨逃逸是难免的,脱硝系统长时间运行催化剂模块坍塌损坏将造成氨逃逸率大幅增加,损坏的催化剂模块如图2所示。

图2 损坏的催化剂模块

反应生成的SO3进一步同烟气中逃逸的氨反应生成硫酸氢铵和硫酸铵,其反应如下:

NH3+SO3+HO2→ NH4HSO4

NH3+ SO3+ HO2→(NH4)2SO4

硫酸铵[(NH4)2SO4]在450 ℃以下为固体粉末,且在氨气残余量很大时才大量生成, 因此,正常运行的脱硝过程中硫酸铵生成量很少,对空预器几乎没有影响。

2.2 硫酸氢铵的特性及对空预器的影响

硫酸氢铵[NH4HSO4]在通常脱硝运行温度下,露点为147 ℃,从气态向液态转变的温度区间正好在流经空预器部分的烟气温度区间内,烟气中已生成的气态硫酸氢铵会在空预器冷段的热元件凝结下来,液态硫酸氢铵是一种粘性很强的物质,在烟气中粘结飞灰,而硫酸氢铵的反应生成温度一般在150~200 ℃范围内,这一温度段正好在空气预热器的低温段[3],因此造成空预器冷端积灰严重,进而影响空预器的正常运行,空预器冷端积灰情况如图3所示。

图3 空预器冷端蓄热面积灰

当硫酸氢铵从烟气中吸水后也会造成设备腐蚀,主要表现为点状电化学腐蚀,分布从空预器冷端向上600~900 mm范围内(随空预器工作温度情况而变化)。测试结果表明当氨逃逸率在1 ppm 以下时,硫酸氢铵生成量很少,空预器堵塞情况不明显,若逃逸率增加到2 ppm,空预器运行半年后阻力增加约30%,若逃逸率增加到3 ppm以上,空预器运行半年后阻力增加约50%,对引风机也会造成较大影响。因此,在脱硝过程中要严格控制氨的逃逸率, 控制硫酸氢铵的生成。硫酸氢铵在低温下具有吸湿性,如果在低温催化剂上形成,会造成催化剂堵塞,增大催化剂层压降甚至造成催化剂失效。

3 鲁阳电厂SCR烟气脱硝实际运行情况分析

发改委承诺2013年1月1日起在全国范围内兑现脱硝电价。2012年12月31日起,公司脱硝系统将脱硝效率提高至70%,一个月来,造成空预器压差增加,风烟系统阻力增加,高负荷工况下炉膛负压冒正,厂用电率上升。脱硝投运前后比较如下。

表2 电量、煤质、综合厂用电、发电厂用电比较

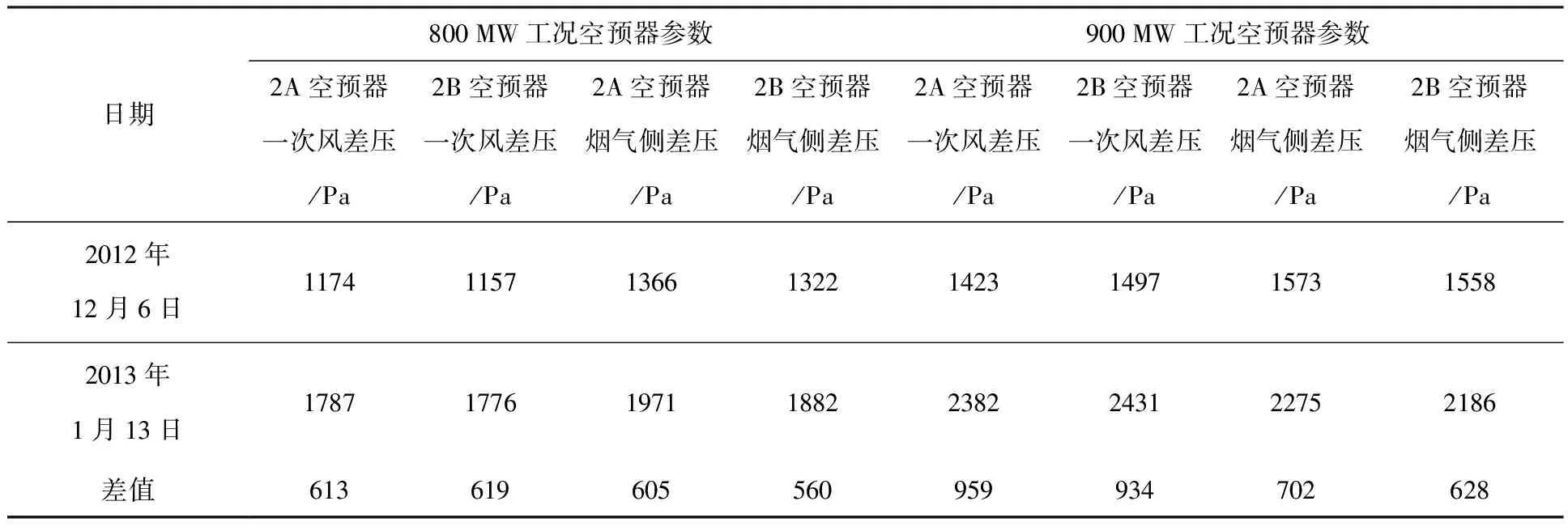

表3 #1炉投脱硝前、后空预器压差比对

分析:在80%以上负荷工况,#1炉空预器投脱硝前后空预器一次风、烟气侧压差增加了300 Pa 左右。

表4 #2炉投脱硝前、后空预器压差比对

分析:在80%以上负荷工况,#2炉空预器投脱硝前后空预器一次风、烟气侧差压增加了600 Pa 左右。

表5 #1炉投脱硝前、后辅机单耗比对(占厂用电率的%)

表6 #1、2炉投脱硝前、后机组日均负荷、排烟、氧量情况

分析:综合表5、表6可以看出:投入脱硝后由于空预器压差增加的影响,风烟阻力增加,尤其是一次风机和引风机单耗增加较多,总计使厂用电率增加0.24%,排除高负荷阶段引风机帮助增压风机出力较多以及运行调整等因素,仅空预器压差使厂用电率增加约0.12%,同时#2 炉排烟温度明显有所上升,严重影响到整个机组的经济性。

4 结束语

从鲁阳电厂SCR脱硝装置实际运行情况来看,空预器的压差增加无法避免,但#1炉和#2炉情况不同,#2炉压差明显比#1炉的大,但是实际运行中空预器的压差是可以控制的,主要采取以下措施:

(1)低负荷情况下,严格控制氨逃逸率,减少硫酸氢铵的生成。后期改造可考虑设置SCR调温旁路,提高反应温度,投运SCR时,空预器进口烟气温度控制在290 ℃以上即可达到良好的效果。

(2)控制氨逃逸率和SO2氧化率,抑制硫酸氢铵的生成。利用停炉检修机会对损坏的催化剂模块进行更换,长时间运行催化剂模块坍塌损坏将造成氨逃逸率大幅增加。

(3)脱硝系统和空预器及时吹灰,正常运行中保持脱硝系统每24 h吹灰一次,空预器8h吹灰一次,即可达到良好的清理脱硝系统和空预器积灰的效果。

(4)利用停机时间对空预器进行水冲洗,当空预器烟气侧阻力大于设计值的1.5倍时,投用在线高压水洗;在机组检修停炉期间,投用离线高压水洗,来保持换热元件的清洁。

(5)对空预器进行改造,空预器低温蓄热面更换为搪瓷镀层换热元件,将有效降低硫酸氢铵空预器换热元件的生成速率。

[1] 王 斌. SCR脱硝技术及其在燃煤电厂中的应用[J]. 电力科学与工程,2003(3):61-63.

[2] 马双枕,金 鑫,孙云雪,等. SCR烟气脱硝过程硫酸氢铵的生成机理与控制[J]. 热力发电,2010,39(8):13-16.

[3] 朱珍平,胡成南. 我国火电厂氮氧化合物控制技术[J]. 中国环保产业,2005(8):25-27.

The Effect of Ammonium Bisulfate in SCR Flue Gas Denitrification Process and Solution for Air Preheater

DIAO Run-li1,ZHAO Shi-wei2,LIU Jia2

(1. Food and Chemical Engineering Department, Henan Quality and Engineering Vacational College,Pingdingshan 467000,Henan Province, China;2. CPI Henan Company Pingdingshan power branch, Pindingshan 467312, Henan Province, China)

The technical process of selective catalystic reduction (SCR) denitrification of Luyang Power Plant has been mainly introduced. Remained ammonia reacting with the sulfur trioxide and formed the Ammonium Bisulfate,cause the high pressure of air preheater. According to the denitrification of LuYang Power Plant, the measures for controlling formation of ABS and the pressure of air preheater have been put forward. The situation can provided valuable experiences and datas for the running of 1000 MW units.

Flue gas denitrification; The selective catalystic reduction (scr); The ammonium bisulfate; The pressure of air preheater

2015-03-07

2015-03-19

刁润丽(1981-),女,硕士,讲师,主要从事能源化工方面的研究工作。

10.3969/j.issn.1009-3230.2015.04.006

TK227.2

B

1009-3230(2015)04-0020-04