沪杭客专海杭特大桥上承式拱桥转体施工关键技术研究

静国锋

(中铁一局集团桥梁工程有限公司 重庆 401121)

沪杭客专海杭特大桥上承式拱桥转体施工关键技术研究

静国锋

(中铁一局集团桥梁工程有限公司重庆401121)

摘要对沪杭客专海杭特大桥上跨石大公路88 m+160 m+88 m自锚上承式拱桥的转体施工关键技术进行研究。通过对桥梁进行称重、试转试验,验证了转体系统的可靠性,为正式转体提供了科学依据。并对转体系统关键构造及工序提出了改进措施,保证了该桥顺利施工。

关键词上承式自锚拱桥转体称重试转试验构造措施优化

桥梁转体施工,是采用支架等顺着被跨越障碍物形成庞大的转体结构,以牵引助推系统通过摩擦系数很小的球铰和环道,将桥梁旋转到位的施工方法。

我国在1977年建成了第一座平转施工法桥梁,随着基础设施建设的蓬勃发展,转体施工技术得到了大规模的推广和应用。近年来我国转体桥梁正朝着大吨位、大跨度的方向发展,虽然关于桥梁转体施工的专门规范还未编制,但工程界在多年实践过程中创造性发明了新的工法、程序,并逐步地改进了落后工艺。

本文对一座万吨级的自锚上承式拱桥转体施工关键技术进行研究,着重介绍工程实施过程中的称重和试验工序的重要性以及某些转体系统构造措施改进的必要性。作为世界上转体吨位最大的拱桥,本工程的关键技术可为同类型的桥梁施工提供借鉴。

1工程概况

沪杭客运专线海杭特大桥上跨石大公路为自锚上承式拱桥,孔跨组成为88 m+160 m+88 m,拱肋采用抛物线线形,矢跨比为1/6。边、中跨拱肋拱顶截面高为4 m,拱脚截面高为6 m,拱肋横向宽度8 m,采用单箱室截面。拱肋上设置3个拱上立柱,支承20 m+22 m+22 m+20 m连续梁,为配合拱肋曲线变化,连续梁边跨截面高度采用变截面,梁端截面高度4 m,跨中截面高度采用3 m,连续梁与拱肋结构分离。桥梁立面图见图1。

图1 桥梁立面图(单位:m)

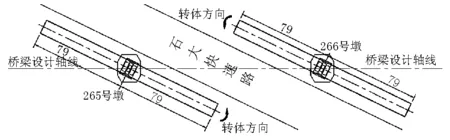

本桥采用水平转体法施工,单个转体结构长度为158 m,转体重量16 800 t,是世界上转体吨位最大的拱桥[1],转体角度分别为26°0′54″,25°55′28″。转体施工平面布置图见图2。

图2 转体施工平面布置图(单位:m)

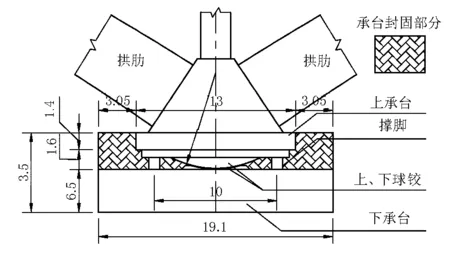

转体所用钢球铰对应球体半径R=8.0 m,球面水平投影直径4.0 m;上转盘直径12.0 m,转盘内预埋2对19φj15.2 mm钢绞线作为牵引索,并均匀布置6对2-φ0.9 m保险钢撑脚;下承台上设置中心直径10.0 m的环行滑道,径向宽度1.2 m,并在环形滑到内、外侧分别设置6对助推兼微调千斤顶反力座。转动体系构造见图3。

图3 转动体系构造图(单位:m)

牵引设备选择2台ZLT3000型自动连续千斤顶,额定顶力为3 000 kN;助推设备选择4台YCD2000型千斤顶,额定顶力为2 000 kN。

2称重试验

由于球铰的制作安装误差、梁体质量分布以及预应力张拉的差异,将导致桥墩两侧悬臂梁段质量分布及刚度不同,从而使转动体在沿梁轴线的竖平面内产生不平衡力矩。为了保证桥梁转体的顺利进行,尤其这种转体重量超万吨级的大跨度桥梁结构,必须在转体前进行称重试验,以确定转动体的不平衡力矩、偏心距、摩阻力矩及摩擦系数[2]。

魏峰等[3]学者在北京市五环路石景山南站高架桥转体工程实践中,对称重试验原理及方法进行了详细的研究并推导出了偏心矩和摩擦系数计算公式,这里不再赘述,仅对本工程的试验结果进行研究。

经称重试验分析,265,266号墩位处球铰的静摩擦系数分别为0.021 7,0.023 0,均小于施工组织编制时的假定值0.1;265,266号墩位处转体结构的偏心距分别为0.045 m,0.100 m,故对266号墩位处转体结构在边跨侧距离球铰75 m位置配重22.0 t,调整其偏心距到0.010 m以满足转体施工要求。

3试转试验

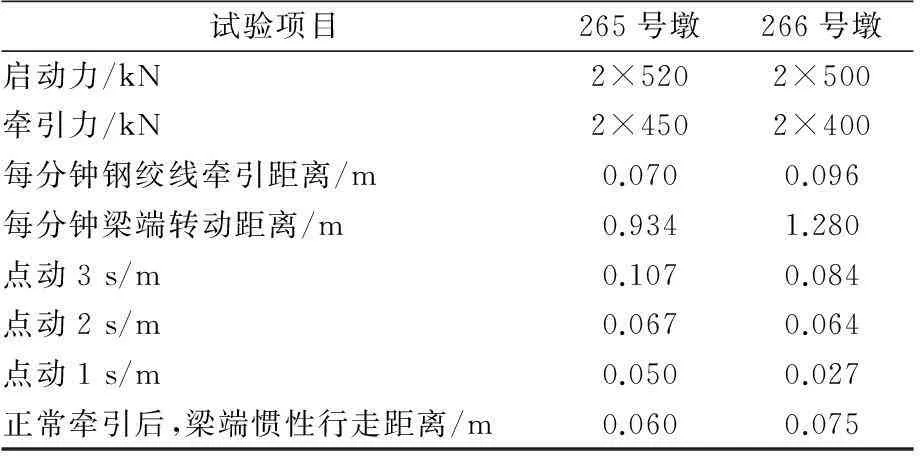

试转是为了验证理论参数的准确性,检验牵引助推系统的可靠性,确定转体启动力、牵引力、点动行走距离、惯性行走距离,为正式转体施工提供保障。

试转时以转体最大悬臂端不进入高速公路为原则,确定265号墩、266号墩位处试转角度均为3°;试转启动时理论值为T=(2/3×μ×W×R)/D,将W=168 000 kN,R=2.0 m,μ=0.021 7(265号墩),0.023 0(266号墩),D=12.0 m分别带入公式,可知265号墩位处的启动力为T=40.5 kN,266号墩位处的启动力为T=41.6 kN,据此确定试转试验加载大小、等级划分。

试验结果见表1。

表1 试转结果表

将实测启动力、牵引力代入公式T=(2/3×μ×W×R)/D,反算出 265号墩位处静摩阻系数为0.028 0、动摩阻系数为0.024 0,266号墩位处静摩阻系数为0.027 0、动摩阻系数为0.022 0,与称重试验结果相近,进一步验证了称重试验的科学性和必要性。

为降低转体过程中牵引索的弹簧效应,有效地抑制结构的振动,需限制牵引索使用状态下的应力水平。本工程按0.4fpk进行控制,故单根牵引索实际承载能力限值为19×140 mm2×0.4×1 860 MPa=1 979.0 kN。

以265号墩位处的实际牵引力450 kN为例进行牵引索可靠性分析,其安全系数K=1 979/450=4.4,具备足够的安全储备。

实测265号墩位处梁端线速度为0.934m/min,266号墩位处梁端线速度为1.280 m/min,均小于规范限值的1.5~2.0 m/min;实测265号墩位处转体角速度为0.012 rad/min,266号墩位处转体角速度为0.016 rad/min,均小于规范限值的0.01~0.02 rad/min。

以265号墩位处钢绞线牵引距离0.070 m/min进行正式转体时间计算,上转盘外侧弧线长度为L=π×D×α=2.407 m,故转体所需时间t=2.407/0.070=34 min。

4构造措施优化研究

4.1 牵引索布置形式优化

牵引索成对布置以形成力偶克服转体过程中的动摩擦力矩。每根牵引索一端采用P锚的形式埋置在上转盘混凝土内,要求有效锚固长度不小于3.0 m;以大半径弧形圆顺地引出上转盘后,另一端穿过反力座锚固于自动连续千斤顶。

以往工程实践均将2束牵引索布置在同一高程上,并要求其引出后在上转盘盘绕长度不小于转体需要弧长1.0 m且不大于1/2转盘周长。本工程将2束牵引索设置在不同高程上,高差为0.5 m,牵引索引出后在上转盘盘绕长度不小于3/4转盘周长,使其在铅锤面内投影重合。

通过对牵引索布置形式的优化,使其对上盘的作用力由单纯的拖拽力变为拖拽力与索盘间切向摩擦力的组合,提高了牵引力偶的稳定性,并使上转盘在转动过程中沿径向均匀受压。

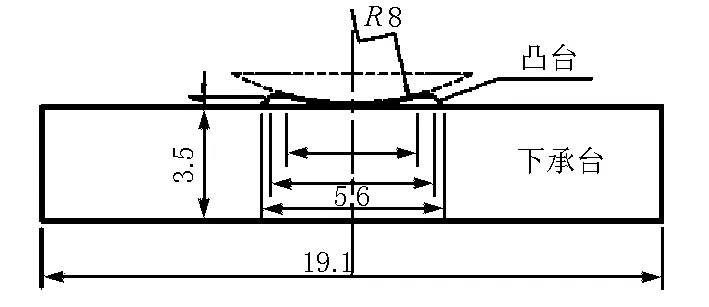

4.2 球铰下盘安装处承台形式优化

球铰下盘为凹形球面板,需通过角钢支架定位并埋置在下承台内。

以往工程实践将球铰下盘顶面与下承台顶面设置为同一高程。本工程将下盘顶面与下承台顶面设置在不同高程上,高差为0.3 m,由钢筋混凝土凸台形成。构造见图4。

a) 立面图

b) 平面图

该措施对下承台受力的增益王景全[4]等学者已进行了详细研究,这里不再赘述。就施工过程

而言,该条措施能够有效地避免球铰安装完毕后长期施工过程中的养护用水、自然降水以及其他异物对球铰的侵蚀,实现了主动防御。

4.3 球铰封固技术优化

桥梁转体到位后需进行球铰封固工作,即将上承台与下承台固结成整体。

本工程采取微膨胀混凝土二次封固工艺、重力灌浆及真空辅助压浆技术以保证封固混凝土密实饱满[5]。

5正式转体

根据试转试验确定的启动牵引力分级加载,转动体启动后,助推千斤顶退出工作,将自动连续千斤顶调整到预计的牵引力并使其在“自动”状态下运行,根据实际转动速度与预计速度的差值,确定“自动”状态下的运行时间。

根据试转试验确定的惯性力数据,在桥面中心轴线合龙前1.5 m,停止“自动”转入“点动”,桥面监控人员开始每0.1 m给主控台报告1次监测数据;在桥面中心轴线合龙前0.2 m,桥面监控人员每0.01 m给主控台报告1次监测数据;即将到位时准确对梁的中轴线进行贯通测量,加强与控制台操作人员的沟通,确保准确到位[6]。

正式转体用时36.0 min即顺利完成,与试转试验分析结果数据相差不大,进一步验证了试转试验的科学性与必要性。

合龙口轴线误差在2.0 mm以内,高程误差在5.0 mm以内,远远小于规范限值,具体测量数据见表2。转体过程中埋置于球铰下方的应力传感器测量数据变化很小,进一步验证了本桥转体过程的平衡稳定性。

表2 合龙轴线及高程误差测量数据表 mm

6结语

通过对称重和试转试验工序的关键数据进行研究,为正式转体施工决策提供了重要依据;同时对转体系统关键构造、工艺的优化和改进,为工程的顺利实施提供了必要的保障。这些工序、关键构造和工艺优化通过本工程实践的验证,可为同类型桥梁施工提供参考,具有重要的推广意义。

参考文献

[1]钱桂枫,程飞,王景全,等.沪杭高铁超大吨位转体施工拱桥建造技术[M].北京:中国铁道出版社,2012.

[2]钱桂枫,程飞,张琪峰.我国桥梁转体施工技术的发展现状与前景[J].铁道标准设计,2011(6):67-70.

[3]魏峰,陈强,马林.北京市五环路斜拉桥转动体不平衡重称重试验分析[J].铁道建筑,2005(4):4-6.

[4]王景全,张琪峰,钱桂枫,等.沪杭高铁1.68万吨转体拱桥承台设计分析方法[J].桥梁建设,2013(5):99-105.

[5]杨自政.客运专线转体桥球铰封固混凝土施工技术[J].铁道标准设计,2011(7):37-40.

[6]孙全胜,王立峰,孙永存.万吨级斜拉桥水平转体施工监测[J].武汉理工大学学报:交通科学与工程版,2007(3):400-403.

Key Technology of Rotation Construction of a Deck Arch Bridge with Spans

of Hai-Hang Large Bridge in Hu-Hang Passenger Dedicated line

JingGuofeng

(China Railway No.1 Group Bridge Engineering Co., Ltd., Chongqing 401121, China)

Abstract:The key technology of rotation construction of a self-anchored deck arch bridge with spans (88+160+88)m of Hai-Hang large bridge in Hu-Hang passenger dedicated line has been researched. Throng weighting and trial rotation for the bridge, the reliability of the rotational system is verified, and it can give detailed scientific basis for the formal rotation construction. Also, the novel and advanced improved measures are proposed for the key structure and procedure in the rotational system of this bridge, ensuring the successful implementation of the bridge.

Key words:self-anchored deck arch bridge; rotation construction; weighting; trial rotation; constructional measures optimization

收稿日期:2015-02-07

DOI 10.3963/j.issn.1671-7570.2015.03.016