水下生产控制系统的分析与设计

李小瑞,谭壮壮

(中国石油集团海洋工程有限公司,北京 100028)

水下生产控制系统的分析与设计

李小瑞,谭壮壮

(中国石油集团海洋工程有限公司,北京 100028)

摘要:水下生产控制系统是保障水下生产可靠、安全及沟通水上依托设施的关键,以西澳某深水气田为例,简要介绍了深水开发中水下生产控制系统的设计思路和控制方式的选择原则,对系统的整体结构及其所依附的水上设施控制系统的关系进行了全面分析。

关键词:深水气田水下生产系统深水开发控制系统

深水油气田开发具有离岸距离远、环境条件复杂、开发难度大、操作风险高等特点,在生产过程中,一旦发生事故,将造成巨大损失,对于海洋环境的影响将是难以弥补的。因此,在深水开发中,如何保证水下生产设施的安全可靠显得尤为突出,而水下生产控制系统在生产过程中起到保障水下生产顺利进行、保护水下设施不被损坏、防止环境污染的作用。

1西澳深水气田概况

西澳深水气田位于澳大利亚西部海域,离岸距离约350km,水深范围为500~750m。探明天然气可采储量约2.11×1011m3,凝析油可采储量4.5×107m3。此次开发共设3个水下钻井中心,18个水下井口。气田总体采用“浮式液化天然气生产储卸装置(FLNG)+水下生产系统”的开发方式。每个水下钻井中心的水下生产系统采出的天然气经水下跨接管线汇集到水下管汇,再经海底管线送至立管管汇,最后通过脐带缆送至上部FLNG进行天然气的处理、储存和装卸。

2水下生产工艺流程

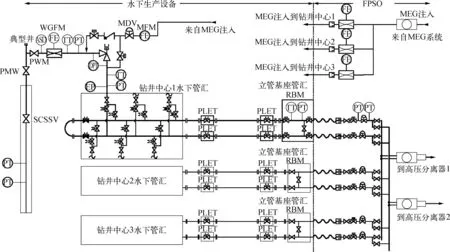

西澳气田水下生产系统工艺流程如图1所示。该气田的3个钻井中心各布置一座水下管汇,用于汇集各个单井的来气,最后通过3根脐带缆送至浮式生产储油卸油装置(FPSO)进行处理。另外,在不可预见的工况下,水下生产系统中可能有水合物生成,为防止水合物生成后引起堵塞等工况的出现,在FLNG上设置水和乙二醇(MEG)注入系统,向各个水下生产井口注入MEG。

为了对单井产出的湿气进行计量,在每口井的采油树出口管线上设置水下湿气计量模块,包括水下湿气计量流量计及油嘴阀。为了对水下生产流程进行监视以及防止水下管线及设施的泄漏和堵塞,在主流程上设水下压力传感器。

3控制系统方案设计及分析

3.1水下生产控制系统设计思路

图1 西澳气田水下生产系统工艺流程示意

水下控制系统为水下生产井及注水井提供了管理功能。在油气田的生产规模确定后,根据水深,综合油气田开发的各项经济指标确定油气田的总体开发模式。在确定采用水下井口进行开发以后,水下生产控制系统需根据水下井口的布置方式以及与依托设施的距离进行选择,涉及水下生产控制系统控制方式、水下生产控制系统结构、水下控制模块功能、水下计量方式以及水下仪表的选择。

3.2控制方式选择

水下控制系统的主要控制对象为安装于水下各个生产设施上的阀门。传统水上生产系统从井口采油树到所有的水上处理设施直至外输,所有的设施都位于水上,由于控制距离仅限于水上各个生产设施,控制系统对井口及主要生产流程的联锁控制相对简单。而对于水下生产系统,在发生紧急情况时,水下各个装置的紧急关断均需要水下阀门执行,因而这些阀门控制方式的选择是至关重要的。由于该气田属长距离综合性油田,每个区域的水下井口均呈簇状分布,气田总体采用水下生产系统回接至FLNG的开发模式。控制路径的长短以及水下阀门对于上部命令的响应时间决定了水下控制方式和通信方式的选择[2-3]。目前控制系统的控制方式包括全液压系统和电液控制系统两种。该气田水下井口所依托的FLNG与水下生产设施的最长距离约为11km,即控制路径最长为11km,结合该气田的总体结构以及水下生产工艺流程,气田的水下控制系统选用复合电液控制系统。水下远程控制阀门选用液压控制阀门,FLNG上选用集成的DCS和生产液压单元(HPU)经上部脐带缆终端单元TUTA (topside umbilical termination assembly)将控制液压液、电信号、化学药剂等通过脐带缆送至各个水下控制模块SCM (subsea control module),从而达到对水下设施上的阀门控制的目的。同时水下控制模块可以采集水下各个传感器的信号并反馈给上部控制系统进行监测[5-6]。复合电液控制实现了单根脐带缆对水下各个井口的控制和监视,将信号的复用技术用于对水下井口的控制上。

3.3功能设计

通过图1可以看出,整个气田控制的核心是主工艺流程上分布的各个阀门。在正常作业时,需根据生产要求对水下各个设施上的遥控阀门进行开启和关闭。复合电液控制提供液压液通过电液压控制方式控制水下采油树和管道上的各个阀门,包括水下采油树井下安全阀(SCSSV)、生产主阀(PMV)、生产翼阀(PWV)、立管管汇RBM (riser base manifold)阀门等十多个具有不同功能的阀门[8-9]。

为满足在FLNG上对水下生产运行参数的监测,对于水下生产状态需要通过安装在水下的压力、温度传感器、水下湿气计量计WGFMs (wet gas flow meter)对井口压力、温度,生产压力、温度、环空压力、单井产量等进行测量。要求在水下生产流程出现泄漏、堵塞等异常工况时,能够快速关断主工艺流程的快速关断阀,以保证水下生产的安全。另外,对于水下生产油嘴需监视油嘴的位置,并根据气田的实际需要调节油嘴的开度。化学药剂注入时也需要对水下阀门进行控制。

3.4系统结构

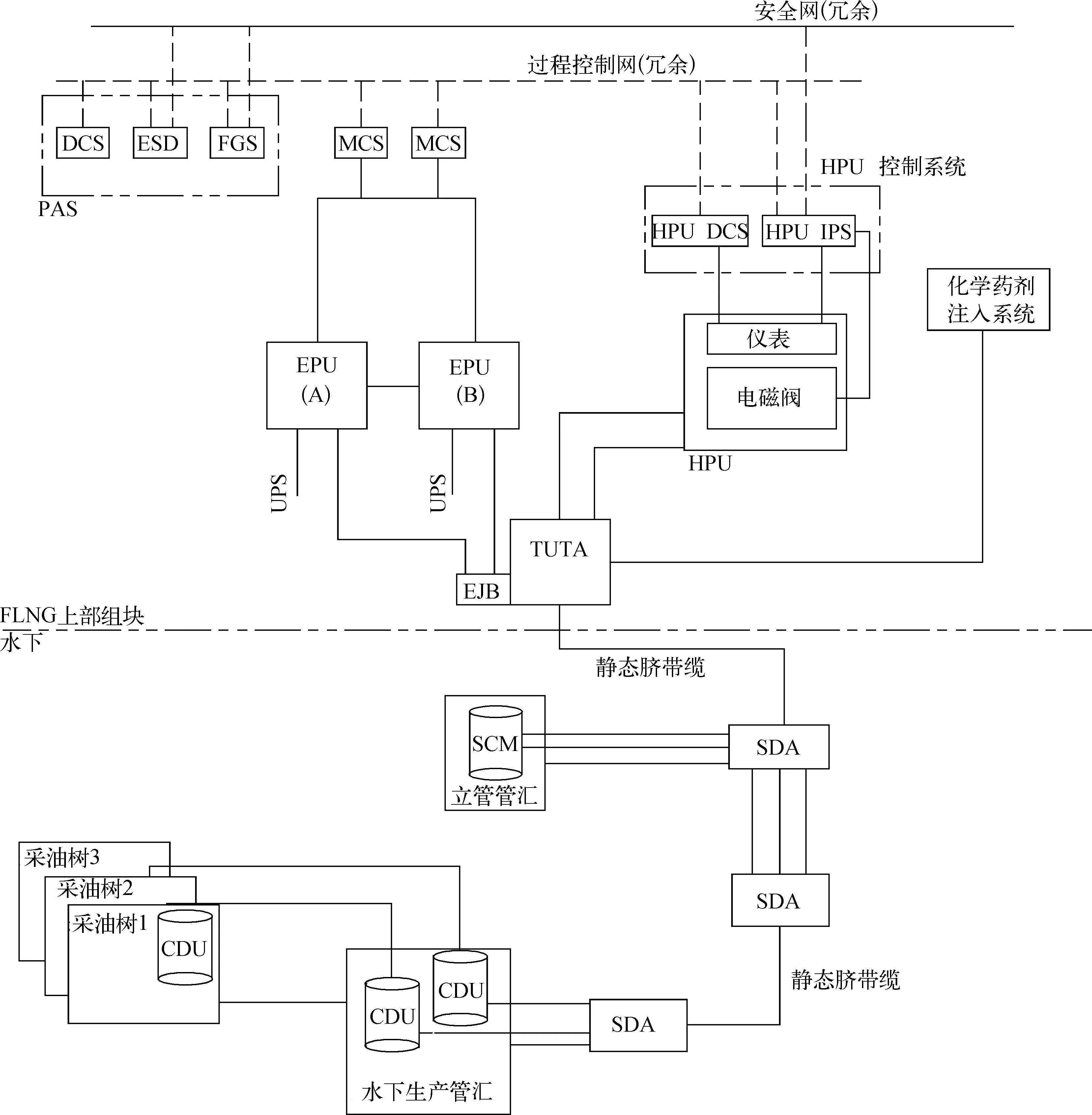

在确定了主要控制方式后,需对控制系统的结构进行进一步确定。该气田的复合电液控制系统包括位于FLNG的上部设施、位于海底的水下控制设备以及脐带缆三部分。

1) 上部安装的水下控制系统[2-3]。在水下生产区域所依托的FLNG上设置上部安装水下控制系统主控站MCS。MCS与FLNG的过程自动化系统PAS相互独立,是FLNG PAS的1个节点,通过冗余控制网络与PAS相连。水下控制系统完成对水下生产系统控制单元及水下配电系统的监视及控制。水下控制系统主控站与FLNG的过程自动化系统共用控制网络,共同保障水下生产系统的安全。上部安装的主控站与水下生产控制单元通过完全冗余的光纤通道相连接。

在FLNG上设置水下冗余的水下电力单元(EPU),用于为水下控制单元提供所要求的电压等级的电源。EPU由UPS供电,通过控制脐带缆为水下井口提供动力。EPU的输入电压、输入电流、脐带缆的电压及电流、过压及过流报警信息应能够在MCS上进行监视。

在FLNG上设置冗余液压站,每台液压站通过2台独立的液压泵经脐带缆向水下生产系统输送高压(HP)及低压(LP)液压液,满足水下阀门的液压控制要求。液压站采用专用控制系统进行就地控制,可以从MCS对液压站的压力供给状态、液压油液位、液压泵的状态等进行监视。

2) 水下安装的控制系统结构。液压液、化学药剂、电信号、光信号汇聚于上部脐带缆终端总成,经动态脐带缆连接至水下脐带缆终端分配总成(SDA)。由于该气田水下各管汇、井口的距离较远,水下安装的控制系统之间的信号线均为光纤连接。为保障水下系统的可靠性,水下生产的各个单元均采用1∶1冗余配置。在水下立管管汇、水下生产管汇及水下采油树上设置水下控制模块,水下控制模块采集水下生产设施上的压力、温度、流量、声波探测信号、腐蚀探棒信号、阀门阀位信号以及水下生产相关的信息,执行水下阀门的控制及关断,通过光纤进行水上与水下数据的传输,完成水上安装的控制系统对水下生产系统的监视及控制。

3) 脐带缆[2-3,10]。根据该气田的总体开发模式,在FLNG与其服务的水下生产区之间设置动态及静态脐带缆。为水下生产系统提供电力、通信、高压及低压液压动力源以及化学药剂注入。动态脐带缆位于FLNG上部脐带缆终端总成与位于水下立管管汇附近的水下脐带缆终端分配总成之间。静态脐带缆位于水下立管管汇附近的水下脐带缆终端分配总成和水下生产管汇侧水下脐带缆终端分配总成之间。脐带缆内部组成包括高压及低压液压液管线、阻垢剂注入管线、防蜡剂注入管线、液压液回流管线、环空管线、电力电缆、光纤及备用管线。西澳气田典型钻井中心水下生产控制系统结构如图2所示。

3.5关断逻辑设计

该气田水下生产系统和其所依附的水上FLNG共同完成对水下气田的开发,在逻辑设计上,应将水下和水上统一考虑。根据文献规定,水下生产控制系统的设备及子系统不是安全相关系统,因而对于水下生产系统的紧急关断功能或其他安全相关功能,只由水上FLNG的紧急关断ESD/FGS系统来触发,触发的结果直接作用在上部安装的水下生产系统设备的执行元件上,例如图2中液压站的电磁阀可通过FLNG上的ESD系统来触发。

水下设施的关断来自FLNG ESD系统或水下生产设施自身检测到异常工况时的关断,水下MCS接收到上述两种请求后,对水下生产设施进行关断。水下生产控制系统的关断级别由低到高分为以下3个级别:

1) 过程关断(PSD)。该级别的关断来自FLNG上部组块或水下的特定部位,某些生产设施可能会出现潜在危险。

2) 所有生产设施的ESD。该级别的关断用于保护人员及设施,当在FLNG上的非危险区发生火灾或可燃气体泄漏,或在FLNG中控室的手动操作或船体各部位的火灾手动报警按钮按下时,该级别关断将被触发。对于水下设施而言,该级别的关断将引起所有水下井口的关断以及水上安装的水下生产系统相关设备的关断。

3) 弃船关断。该级别的关断为最高级别关断。该级别关断由FLNG中控室手动按下,或者从FLNG船体的逃生处的手动按钮按下,除消防系统以外的所有生产及处理设施将被关停,关断所有的水下生产系统的液压以及电力供应。

3.6水下井口计量

通常,油气田的计量包括单井计量和总量计量两部分,对于水下井口计量方式的选择需综合考虑用户需求、经济、维护等各方面的因素。该气田的水下井口选用水下湿气流量计,直接安装于每个水下采油树的出油管线上,作为单井的初步计量系统,并对采出湿气中的含水量进行监视以实现对单井的测试及计量。根据水下生产系统的设计原则,对于水下井口的计量选用水下湿气计量模块完成。

图2 西澳气田典型钻井中心水下生产控制系统结构示意

3.7水下仪表选型

为满足水下生产的需要,在该气田各水下控制模块、水下采油树、水下管汇及水下立管基座管汇上设置各类水下仪表。各类水下仪表的结构需能够承受周围的海水环境的压力,且采用耐腐蚀材料制造(尤其是接口法兰部位),各水下仪表选型原则如下:

1) 水下传感器采用水下控制模块供电,4~20 mA标准接口。

2) 水下采油树装设的温度及压力变送器能在海底最低温度下工作,采用冗余配置以满足水下生产的可靠性。

3) 水下湿气计量流量计直接安装于每个水下采油树出口管线上,与油嘴阀集成在一个流量控制模块中采用模块化安装,选用文丘里管进行单井计量。

4) 水下阀门选用故障安全型。阀门失液将引起阀门回到故障安全的位置。水下控制模块失电以及通信断开将使得水下阀门保持在最终的设定位置。

5) 水下阀门的液压控制选用开式兼容的闭式液压控制系统,液压系统将提供双回路的低压及高压液压源到水下系统,控制水下阀门的动作,水下阀门动作后,控制液将沿脐带缆的备用管线返回到FLNG液压系统中。当脐带缆中的备用管线在气田开发后期用于其他用途时,井口的高压阀门动作时,高压液压液采用开式系统直接排海。

4结束语

水下生产系统是深水气田的主要开发方式,目前,主要的深水开发技术还处于发展阶段。笔者以西澳深水项目为例,根据气田的特点确定了气田控制方式,并对整个水下控制系统进行分析和设计,主要总结如下:

1) 气田所在区域水深及规模决定了气田的总体工程开发模式。水下井口的布置方式以及与水下井口所依托设施的距离是控制方式选择的主要依据。

2) 在确定控制方式以后,需要确定水下控制系统的总体结构。用于水下控制的主要设备的失效将导致整个气田停产,在配置时需考虑冗余配置,在该设备失效移除后将不会影响剩余设施的正常生产,且要保证用于水下的控制系统与水上依附设施控制系统的独立性。例如,对于水下控制模块的选择需考虑其内部水下电子单元模块的冗余。

3) 根据水上设施与水下井口的距离,决定是否采用光缆传输。为了保证可靠性,光缆线路的冗余配置也需要在设计时考虑。

4) 设计时必须考虑液压控制系统的开式及闭式,尽量将水下生产对海水的污染减少到最小是目前水下控制系统设计的趋势。

5) 与水上仪表不同的是水下仪表的耐高压、耐低温和耐腐蚀性要好,并且应尽量选用标准化、高可靠性、免维护或更换方便的产品[12]。

6) 为增强水下生产的可靠性,水下仪表均采用冗余配置。

参考文献:

[1]王建文,王春升,杨思明.水下生产系统开发模式和工程方案设计.中国造船,2011,52(02): 27-32.

[2]American Petroleum Institute. API Std 17F Specification for Subsea Production Control Systems. Washington: API Publishing Services, 2003.

[3]International Organization for Standardization. ISO13628-6 Petroleum and Natural Gas Industries — Design and Operation of Subsea Production Systems — Part 6: Subsea Production Control Systems. Switzerland: International Organization for Standardization, 2006.

[4]BAI Yong, BAI Qiang. Subsea Engineering Handbook. Houston: Gulf Professional Publishing, 2010.

[5]《海洋石油深水工程手册》编委会.海洋石油深水工程手册.北京: 石油工业出版社,2012.

[6]《海洋石油工程设计指南》编委会.海洋石油工程深水油气田开发技术.北京: 石油工业出版社,2011.

[7]周美珍,张维庆,程寒生.水下生产控制系统的比较与选择.中国海洋平台,2007,22(03): 47-51.

[8]American Petroleum Institute. API Spec 17D Design and Operation of Subsea Production Systems-Subsea Wellhead and Tree Equipment.Washington: API Publishing Services, 2011.

[9]International Organization for Standardization.ISO13628-4 Petroleum and Natural Gas Industries — Design and Operation of Subsea Production Systems — Part 4: Subsea Wellhead and Tree Equipment. Switzerland: International Organization for Standardization, 1999.

[10]International Organization for Standardization.ISO13628-5 Petroleum and Natural Gas Industries — Design and Operation of Subsea Production Systems — Part 5: Subsea Umbilicals. Switzerland: International Organization for Standardization, 2002.

[11]International Electrotechnical Commission. IEC61508-2000 Functional Safety of Electrical/Electronic/Programmable Safety-Related System. Geneva: International Electrotechnical Commission, 2000.

[12]张理.水下生产控制系统设计探讨.中国造船,2010,51(02): 185-190.

Analysis and Design of Subsea Production Control System

Li Xiaorui, Tan Zhuangzhuang

(China National Petroleum Offshore Engineering Co. Ltd., Beijing, 100028, China)

Abstract:Subsea production control system is the key to guarantee subsea production reliable, safe and communication with overwater supporting facilities. The design idea and selection principle of control mode for subsea production control system are briefly introduced with Western Australia Gas Field as an example. The massive structure and the relationship with overwater supporting facilities are completed analyzed.

Key words:deepwater gas field; subsea production system; deepwater development; control system

中图分类号:TP273

文献标志码:B

文章编号:1007-7324(2015)02-0019-05

作者简介:李小瑞,(1982—),女,2008年毕业于中国石油大学信号与信息处理专业,现从事海洋石油工程自动化仪表设计工作,任工程师。

稿件收到日期: 2014-10-19,修改稿收到日期:2015-01-15。