推杆尾锻造工艺研究

■山东矿机集团莱芜煤机有限公司 孙建华

推杆尾锻造工艺研究

■山东矿机集团莱芜煤机有限公司 孙建华

摘要:通过对推杆尾锻造工艺分析,制订了仿形气割制坯方法,解决了制坯及预锻两个难题,同时减少一台用于预锻的锻造80MN摩擦压力机,节省了一套预锻锻模,起到较好效果。

推杆尾是煤矿机械液压支架重要受力部件,原毛坯为铸件,产品加工过程中出现砂眼、气孔、疏松及偏析等缺陷,产品内在质量差,导致产品合格率很低。同时,由于产品内部铸造组织导致综合力学性能低于锻件,满足不了使用要求。为提高该产品内在质量及综合力学性能,满足产品使用要求,决定将原铸造毛坯改为模锻件毛坯。

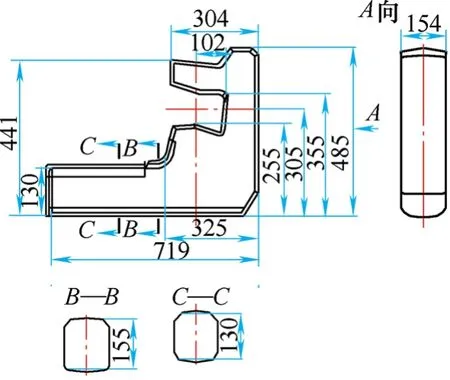

锻件如图1所示,选用材质27SiMn。从图中可以看出该产品外形尺寸较大,且外形轮廓较复杂,呈L形。经理论计算锻件净重206kg,属于大型较复杂模锻件。

1. 锻压设备吨位的确定

我公司主要大吨位锻压设备以摩擦压力机为主,采用在摩擦压力机上锻造该产品,模锻力计算如下

P=(17.5~28)KF

式中P——模锻力(kN);

F——锻件总变形面积,包括锻件面积、毛边面积、连皮面积为2989.52cm2;

K——钢种系数,材质为合

金结构钢,取1.25。

根据以上计算结果,选取80M N摩擦压力机,计算得P=65395.75~104633.2kN。

2. 模锻工艺选择

从图1中可看出,锻件沿长度719mm尺寸方向上截面落差较大,杆部细长,头部外部轮廓大体上呈扁长方形,但是沿485mm尺寸方向中部有较大深度凹档,截面变化也较大,再考虑到锻件重量大等因素,该锻件成形难度较大。

按照锻件图样尺寸进行锻造工艺分析,制订其模锻工步为:下料→加热→制坯→加热→预锻→终锻→切边。从锻造工步可看出,该产品成形的关键是制坯及预锻。

制坯:由于该锻件截面变化较大,外形为非对称图形等特点,按照材料体积分配原则,制坯外形需尽量接近锻件外形,这样既能保证锻件各部分饱满成形,又能保证材料为合理的消耗重量。但由于该锻件外形特点,锻件重量又很大,按照常规自由锻制坯方式,从工艺上来说难度非常大。

预锻:锻件图1中显示,485mm尺寸方向上凹档窄且深,将导致锻造时该处金属流动剧烈,容易产生折叠等缺陷,因此必须采取预锻,在预锻型腔上此处增加劈料台,将此处料劈开。但如果要采取预锻工步,由于该锻件外形尺寸较大,在同一锻模分型面上布置预锻型腔和终锻型腔两个型腔是不可能的,况且,由于摩擦压力机抗偏载能力较差,也不宜在同一锻模上采用预锻。因此,为解决预锻问题就必须要增加一台80MN摩擦压力机,如果这样将导致设备投资很大,同时还要增加一套预锻模,结果会导致产品成本的增加。

图1 锻件

综上所述,按照常规方法解决该锻件的制坯及预锻问题难度很大,必须通过其他非常规工艺手段来解决这两个问题。经仔细分析,制订了仿形气割制坯工艺方法,其模锻工步为:下料(带锯)→加热(天然气加热炉)→制坯(3t自由锻锤)→仿形气割(预锻,一件毛坯割为二件)→二次加热(天然气加热炉)→终锻(80MN摩擦压力机)→切边(10MN油压机)。

具体制坯工艺制订方法为:

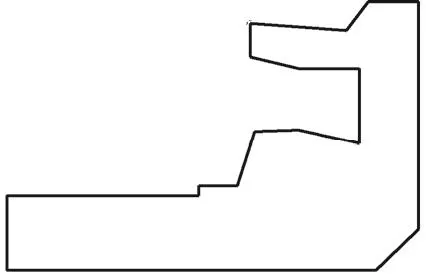

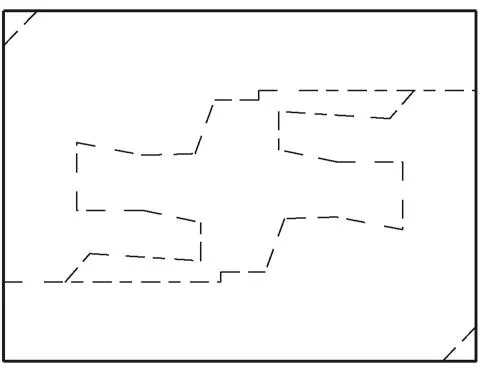

(1)按锻件外形尺寸单边缩小5mm,得到其缩小的锻件外形尺寸作为制坯轮廓尺寸,并计算出其横向截面积约为163 663.62mm2,如图2所示。

(2)根据锻件重量加上飞边重量、凹档处连皮重量及一火次火耗重量得到制坯坯料总重量,计算出坯料厚度为175mm。

(3)将图2首尾相连,相连处预留3mm割缝,即按照图3图形排列就可得出预制坯宽度尺寸,这样预制坯料的长、宽、高尺寸就都确定了。

(4)预制坯尺寸确定后,按照确定尺寸在自由锻锤上锻出坯料。

(5)按照图3虚线气割,将坯料气割为两件,得到两件预锻件。

该工艺过程优点为:

第一,制坯及预锻两个问题顺利解决。通过自由锻预制坯仿形气割工艺,不但解决了锻件制坯问题,同时解决了锻件预锻问题,可谓“一箭双雕”。

第二,锻模寿命大幅提高。由于通过仿形气割后的“预锻件”和锻件外形轮廓完全一致,终锻时金属流动量小,减小了由于金属流动对型腔壁的磨损,使模具寿命大幅提高。

第三,终锻所需设备成形力小。由于气割预锻件比终锻件外形轮廓“瘦”一些,厚度上高一些,体积模锻为镦粗成形,所需设备成形力较小一些。

第四,降低设备投入。由于不需预锻,减少一道预锻工序,减少一道预锻设备投入。

第五,降低模具投入。由于预锻通过气割解决,减少一套预锻模具投入,降低模具投入费用,锻件成本大幅降低。

3. 模具设计

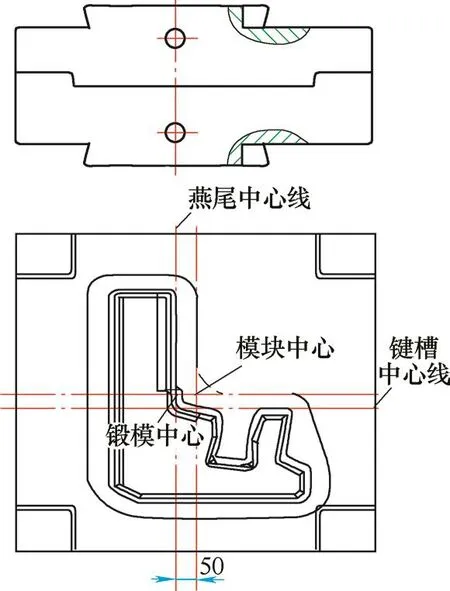

(1)锻模结构确定由于该锻件外形尺寸较大,为增加模块强度,锻模设计采用燕尾式整体结构,如图4所示。锻模采用斜楔紧固在上下模座内。为平衡锻模产生错移力,在模块的4个角上设置锁扣导向来保证导向精度。

(2)终锻型腔布置由于该锻件外形为非对称结构,其终锻型腔包括飞边桥部部分的锻模模膛中心位置的确定非常关键,必须使锻模模膛中心和锻模中心重合或尽量接近,否则终锻偏心力矩,将造成上下模产生较大错移力导致锻件错移量超差,产生不良品。

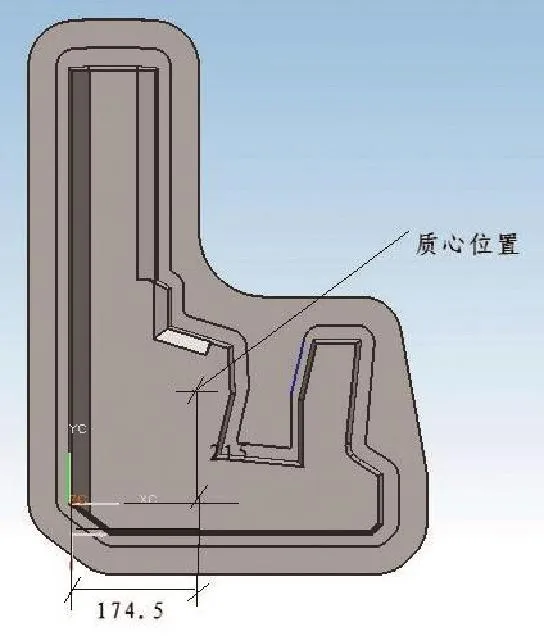

锻模模膛中心就是其终锻型腔包括飞边桥部部分在分模面上投影面积的质心,其位置确定具体的办法,一般是用样板吊线实测的方法,但是这样的方法只能是近似的,误差较大。经过实践,采用三维造型法确定面心,相比吊线法不仅简便且精度高,就是先通过UG三维造型出热锻件及飞边桥部实体,然后通过UG软件工具栏查找功能确定质心位置,如图5所示。

4. 试制

模具按照设计方案加工完成后,按以上工艺方案试制,获得成功,下料重223kg,锻件净重206.5kg,飞边重10.5kg,火耗6kg,样件经检测完全符合锻件要求,生产出符合用户要求的推杆尾锻件,如图6所示。

图2 坯料外形

图3

图4 锻模

生产中注意的问题:

(1)气割时一定要注意调整切割火焰,保证切割面质量,不能产生较深的沟槽,同时要将

渣子清理干净。

(2)由于终锻要经过二次加热,坯料氧化较严重,因此坯料在放入模膛之前一定要将氧化皮清理干净,防止锻件表面产生氧化皮凹坑。

图5 质心确定

图6 推杆尾锻件

5. 结语

推杆尾锻件重量大、外形尺寸大、截面积变化大且有较大深度凹档,如采用普通锻造工艺,制坯困难,预锻需增加一台设备,导致产品锻造成本偏高。采用自由锻制坯后与气割相结合的制坯工艺方法,既解决了制坯难题,也解决了预锻问题,所谓一举两得,取得了较好效果。

20150708