基于超声电机的数控切割机高精度自动调高器设计

邹爱成,王群英,韩兴国

(桂林航天工业学院汽车工程系,广西桂林 541004)

数控切割机是对金属板材下料的主要机电设备,它是集机电控制技术、数控技术、计算机技术等于一体的高科技产品,在工业生产中发挥着重要的作用。自动调高器是数控切割机的关键部件之一,其主要功能是在数控切割机切割金属板材的过程中,动态调整割炬的升降,精确保持割炬的割嘴和金属板材之间高度的恒定,提高切割的质量。在自动调高器的设计中,需要对割炬的升降进行快速精确的控制,割炬的升降是由电机来实现,故电机类型和控制方式的设计直接影响割炬的运动。

由传统的伺服电机及步进电机来驱动数控切割机自动调高器时,有几个问题: (1)响应速度较慢,不能快速定位; (2)电机惯性较大,较难实现精确定位。超声电机是一种基于压电陶瓷逆压电效应的新型电机,与一般电磁电机相比,超声电机能直接输出低转速大力矩,且瞬态响应快,定位精度高。目前超声电机已广泛应用于照相机的自动调焦系统,在精密仪器以及航空航天领域也有诸多应用。文中研究了行波型超声电机在数控切割机自动调高系统中的应用,设计了基于ARM控制器和超声电机的数控切割机高精度自动调高器[1]。

1 总体方案设计

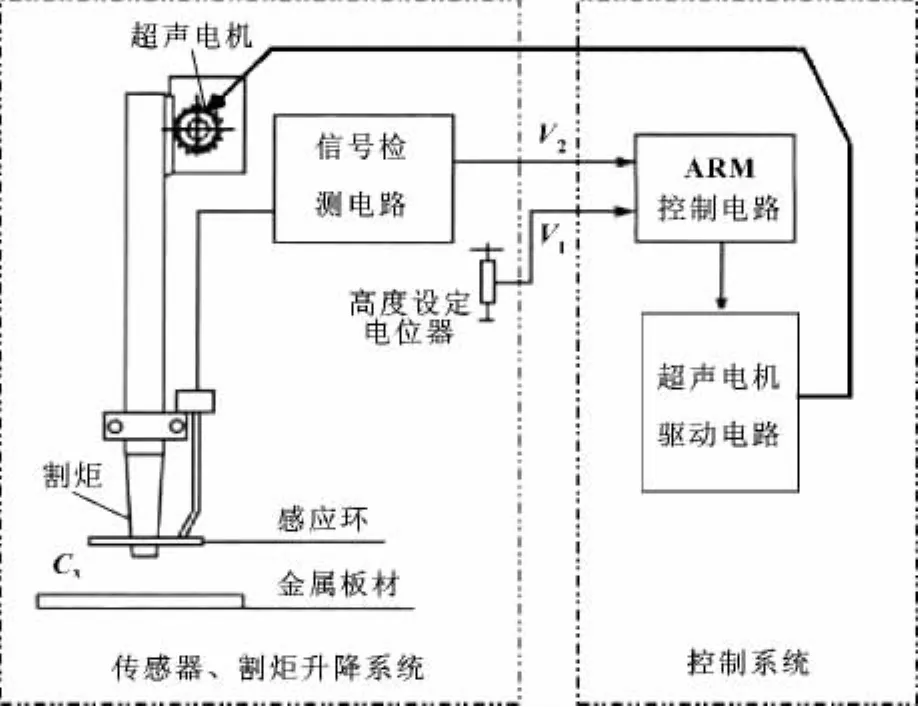

总体方案如图1所示,由两大部分构成: (1)传感器、割炬升降系统,由感应环、金属板材、信号检测电路、高度设定电位器和超声电机执行部件组成,此部分主要功能是设定、检测割嘴与金属板材之间的高度,用超声电机实时带动割炬升降; (2)控制系统,由ARM控制器和超声电机驱动电路组成,此部分的主要功能是处理传感器的信号、控制超声电机的运行。

该自动调高器是一个闭环自动控制系统,控制量是感应环和钢板之间的高度d,该控制量反映到传感器上就是电容Cx,Cx的变化就体现了高度d的变化。调高器工作时,首先通过高度定位设定器设定需要的高度值d(对应电压信号V1),然后通过信号检测电路检测Cx得到对应电压信号V2,再通过ARM控制电路对V1和V2进行处理,利用处理的结果,通过超声电机驱动电路驱动超声电机正反转,带动割炬升降运动,进而动态调整控制量d。

图1 系统总体方案图

2 电容传感器设计

电容传感器用于检测图1中感应环和金属板材之间的电容值Cx,此电容值Cx包含了割炬和金属板材之间的高度信息,检测到Cx就能计算出割炬和金属板材之间的高度。电容传感器主要由运算法电容检测电路和检波电路构成。

运算法电容检测电路如图2所示。采用“T型”网络电阻的设计。R1、R2和R3组成的“T型”网络大阻值电阻,可以以较小的电阻获得较大阻值的电阻,从而降低输出端的噪声电压,其等效电阻为:Rf=R1+R1R3/R2+R3。在实际的电路中,需要至少3 MΩ以上的电阻Rf,如果用单个的电阻来代替“T型”网络电阻,则会在U2的数尺端产生大约0.4 mV的声电压,这大大降低了检测的分辨率。如果用“T型”网络电阻,取R1=R3=100 kΩ,R2=1 kΩ,则其等效电阻为10.2 MΩ,而输出的噪声电压主要由R1决定,而R1的值较小,因此可以很大程度上减小噪声电压[2]。

图2 运算法电容检测电路

检波电路设计如图3所示。电容值Cx包含在运算法电容检测电路输出的信号V2(t)的振幅中,因此需设计一套能调制出V2(t)幅值的电路,检波电路可以实现此功能。图3中U3是过零比较器,U1、U2和U5是运算放大器,U4是反向器,N3是 NMOS管。U1、U3、U4、R1、R2、R3和 N3组成检波电路,U2、R4、R5和C1构成低通滤波器,U5、R6、R7和R8组成增益放大电路,调整输出电压。

图3 检波电路

3 控制系统设计

3.1 控制系统方案

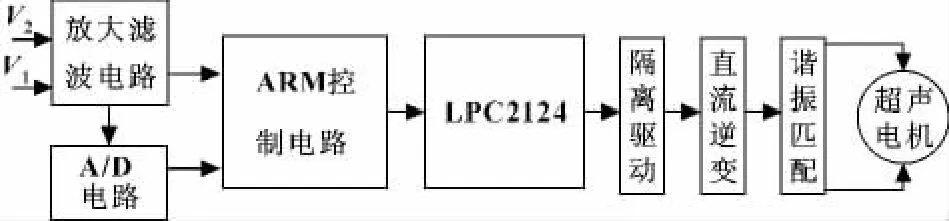

控制系统方案如图4所示。放大滤波电路处理从传感器输出的电压信号V2和设定的高度电压信号V1;ARM控制电路把这2个电压信号作比较,根据减得的结果采用简单模糊控制方法来控制超声电机的运动;LPC2124接收ARM控制电路的信号,同时产生2路相位差为90°的方波,2路方波经或非门后与原来的2路方波组成4路方波,4路方波经隔离驱动、直流逆变和谐振匹配后,得到超声波电机工作所需的正弦交流信号。

图4 控制系统方案图

3.2 隔离驱动、逆变和谐振电路

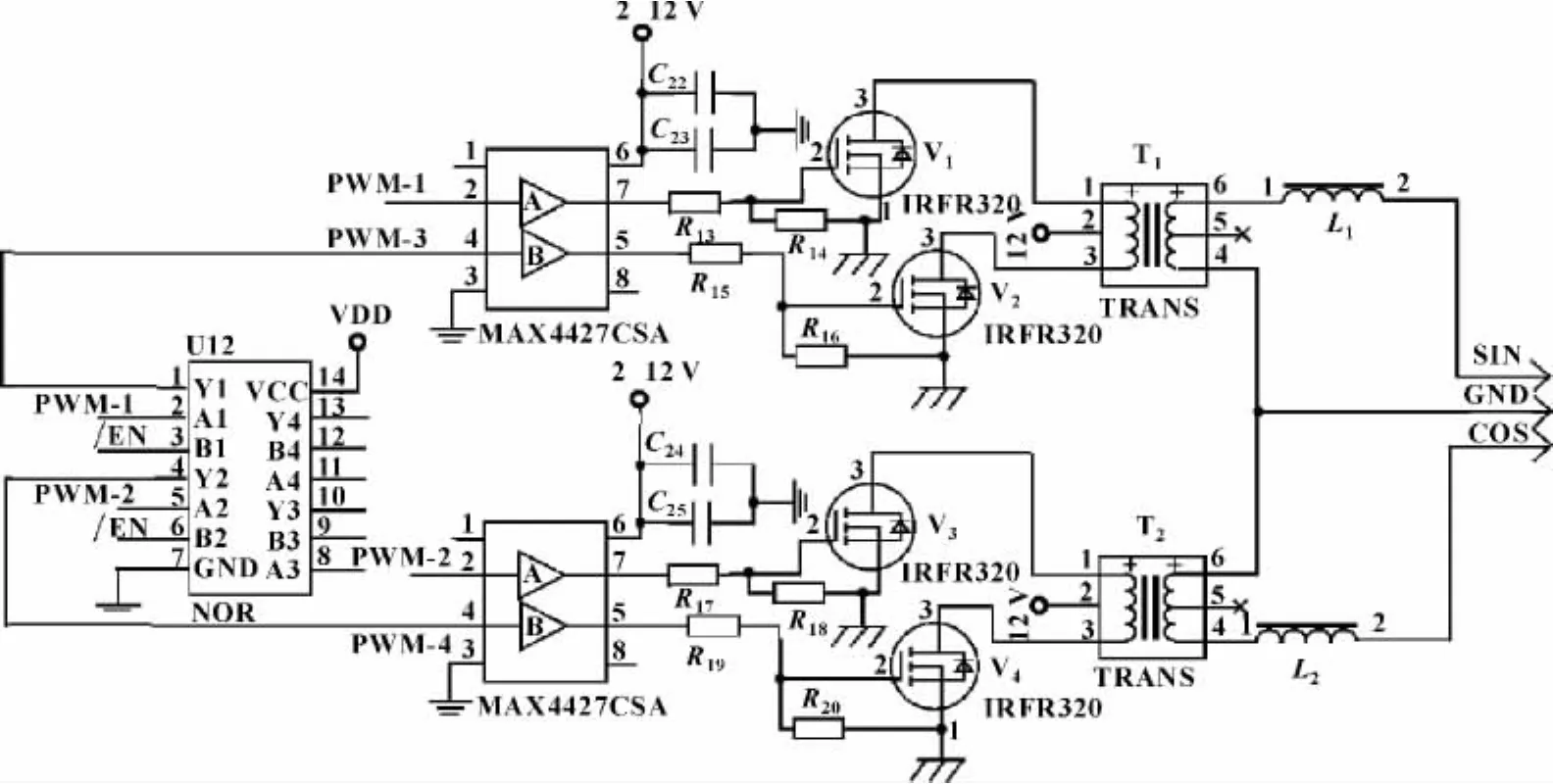

隔离驱动、逆变和谐振电路如图5所示。LPC2124产生2路相位差为90°的方波 PWM-1和PWM-2,2路方波分别经74HC02D或非门后形成2路相应的反相方波PWM-3和PWM-4,与原来的2路方波组成相位依次相差 90°的 4路方波。PWM-1、PWM-3经MAX4427CSA隔离驱动放大后,利用2个MOS管 (IRFR320)(V1、V2)与中间带抽头的变压器T1组成推挽电路,得到方波信号PWM-5,PWM-2、PWM-4经MAX4427CSA隔离驱动放大后,利用2个MOS管 (IRFR320)(V3、V4)与中间带抽头的变压器 T2组成推挽电路,得到方波信号 PWM-6。PWM-5和PWM-6的相位差为90°。由于超声波电机工作需要的是正弦交流信号,且超声波电机属容性负载,所以用串联电感L1和L2的方式进行谐振匹配。

图5 隔离驱动、逆变和谐振电路

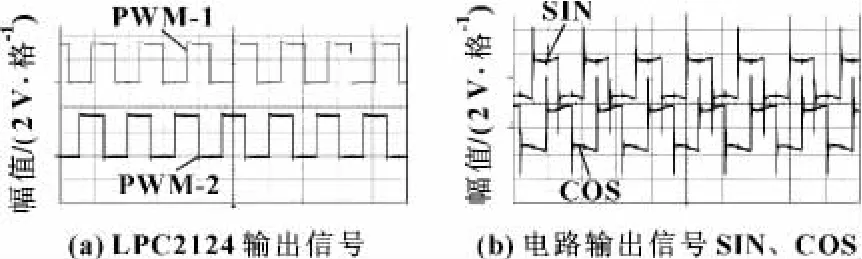

电路的输入输出如图6所示。设定LPC2124的方波输出频率为33.82 kHz,图6(a)是LPC2124输出的方波信号PWM-1和PWM-2。2路方波经74HC02D或非门后和原方波信号形成4路方波信号,经MOS管将信号幅值提升到10 V后经过1∶4抽头的变压器,得到图6(b)所示的峰值为80 V的交流方波信号。从图6(b)可以看出输出的SIN和COS交流方波信号有明显的毛刺,故在其后串联电感谐振之后得到驱动超声电机的交流信号。

图6 输入输出图

3.3 ARM控制软件设计

ARM控制器主要用于处理电容传感器的输出信号V1和V2,然后控制LPC2124的运行。ARM控制器运算速度快,采用它能快速处理信号并输出控制信号。文中ARM控制器的设计关键是利用其快速处理功能作简单模糊控制,用于快速精确地实现超声电机的速度控制。实现方法是根据V1和V2的差值大小,调整超声电机的速度。当V1和V2的差值较大时,说明割炬的高度离设定高度还有较大距离,此时控制超声电机快速运行,使割炬快速接近设定的高度;当V1和V2的差值较小时,说明割炬的高度接近设定高度,此时控制超声电机较慢速度运行,便于割炬精确定位。

4 试验结果

试验采用上述方法设计的数控切割机自动调高器,对其响应时间和定位精度进行了测试,结果如下:

待调距离不大于5 mm时,响应时间不大于0.5 s,调整精度不大于±0.1 mm;待调距离不大于10 mm时,响应时间不大于0.5 s,调整精度不大于±0.2 mm;待调距离不大于15 mm时,响应时间不大于0.8 s,调整精度不大于±0.2 mm;待调距离不大于30 mm时,响应时间不大于0.8 s,调整精度不大于±0.3 mm;待调距离不大于50 mm时,响应时间不大于1 s,调整精度不大于±0.3 mm;待调距离大于50 mm时,响应时间不大于1 s,调整精度不大于 ±0.5 mm。

综上所述,采用超声电机和ARM控制器设计的数控切割机自动调高器能很好地实现快速响应和高精度定位控制,较好地克服了电磁伺服电机的惯性影响,满足实际需求。

[1]袁世明,周铁英.高性能超声电机驱动及控制电路的研制[J].电子应用技术,2003(4):32.

[2]邹爱成,秦展田,韩兴国.数控火焰切割机高性能电容式自动调高系统设计[J].桂林航天工业高等专科学校学报,2009(3):287-289.

[3]陈俊,张德,赵先锋,等.基于LPC2124的超声波电机驱动控制系统[J].电子工程设计,2011,19(4):95 -97.