高硅钼球墨铸铁的研发

■韩军,尤国庆

高硅钼球墨铸铁的研发

■韩军,尤国庆

摘要:对铁素体基体硅钼球墨铸铁进行试验研究,通过大量的试验,得出了最佳的化学成分、熔炼工艺等参数,获得了球化率≥80%、抗拉强度≥420MPa、屈服强度≥300MPa、伸长率≥10%的高性能硅钼球墨铸铁,此材料的高温性能随着温度的升高而降低。

高硅球墨铸铁属于耐热铸铁,与耐热铸钢相比,各项性能指标与之相当;由于高硅球墨铸铁中石墨的存在,其减震性能优越;在高硅球墨铸铁中添加钼元素后形成一种新的材料——高硅钼材料,其屈服强度优于耐热铸钢。

本课题研究了高硅钼球墨铸铁材料的两方面性能:一是力学性能指标,主要有抗拉强度Rm≥420MPa、屈服强度R0.2≥300MPa、伸长率A≥10%;二是附加研究了高温性能指标。

1. 化学成分的选择

(1)CE 球墨铸铁高碳当量是有利的,可以避免出现自由渗碳体,增加铁素体的含量,为了抑制珠光体和碳化物的形成,促进铁素体的生成,提高材料的耐高温性能,选择合适的碳、硅是必要的,本试验的wC=3.0%~3.5%,wSi=2.8%~3.2%。

(2)Mn 因硫和氧已经在球化反应时被去除,或者结合成稳定的化合物,故锰可以在球墨铸铁中以合金元素的形式独立存在。此时,锰的作用就是形成碳化物和珠光体。由于本试验要检测冲击性能,所以锰含量越低越好,控制wMn<0.2%。

(3)P 磷是随金属炉料进入到球墨铸铁里的,P不影响球化,但属于有害元素,其溶解在铁液中,降低铁碳合金的共晶含碳量,有微弱的反石墨化作用。因为球墨铸铁像粥一样的凝固方式,P很容易偏析而产生磷共晶,随着铸件壁厚的增加,其偏析越来越严重,在热解部位其磷共晶数量就会急剧增多。由于磷共晶熔点低,最终会分布在共晶团的边界处,将急剧恶化铸铁的力学性能。但由于受原材料的制约,完全消除P元素是不可能的,因此控制wP<0.04%,可以满足相关力学性能的要求。

(4)S 硫是反石墨球化元素,属于有害杂质。一方面,硫与

球化剂中的镁和稀土元素有很强的结合能力,会生成有害杂质;另一方面,硫消耗大量的球化剂,使铸件球化不良并产生夹渣缺陷。因此,在保证球化率的前提下,原铁液应控制wS<0.025%。

(5)Mo 是强烈促进形成碳化物、稳定和细化珠光体的元素,在球墨铸铁中加入钼元素,可使球墨铸铁的耐热疲劳性、高温强度、高温下的抗氧化性、尺寸稳定性等大为提高。本试验控制wMo=0.4%~0.8%。

2. 设备及熔炼工艺的选择

(1)生产设备和炉料 采用1t/h中频感应电炉熔炼,由于本试验需要检测冲击性能,宜选用Mn、P、S含量较低的生铁,在此选用Q10生铁。废钢选用合金元素含量较低的碳钢,回炉料选用普通牌号的球墨铸铁。

(2)熔炼工艺 按加料顺序将生铁、废钢、回炉料投炉熔化;控制适当的熔化温度、取样温度、过热温度;炉前化学成分采用直读光谱仪检测。

(3)变质处理 球化剂的加入量主要与原铁液中的硫含量以及铁液温度有关,在此选用FeSiMg合金,其主要化学成分为:wMg=4%~6%,wSi=40%~45%。首先,将球化剂预埋入浇包之内,采用冲入法进行球化处理,保证球化反应质量;其次,控制合适的出铁温度,尽量避免球化过程中的氧化和烧损;最后,选用BaSi孕育剂进行孕育,孕育方法为随流孕育。

3. 铸态检验

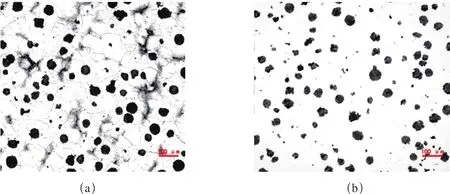

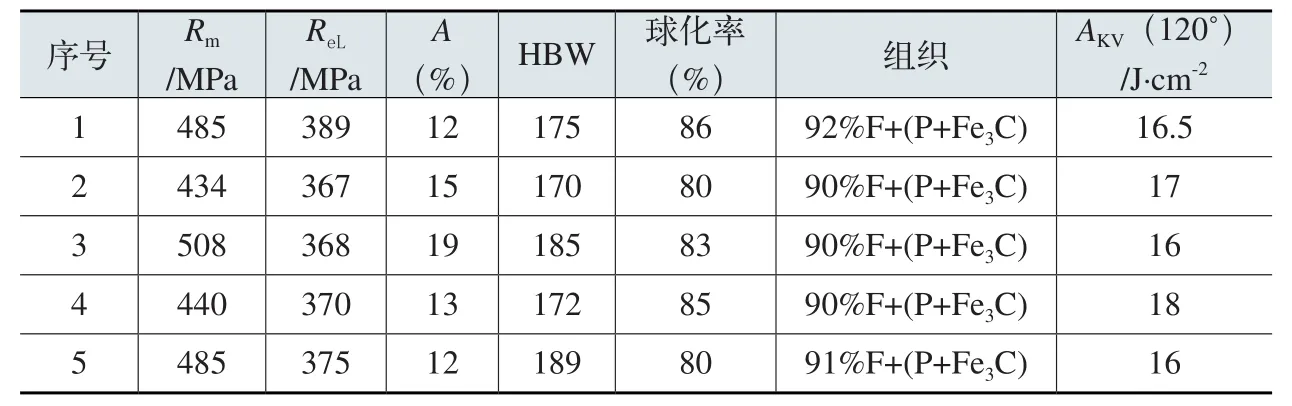

浇注Y75单铸试块,将试块加工后进行金相和理化性能分析,附图是典型的金相组织照片,从中可知试块的铁素体达90%以上,球化率达80%以上。表1是部分性能试验结果。

4. 高温性能

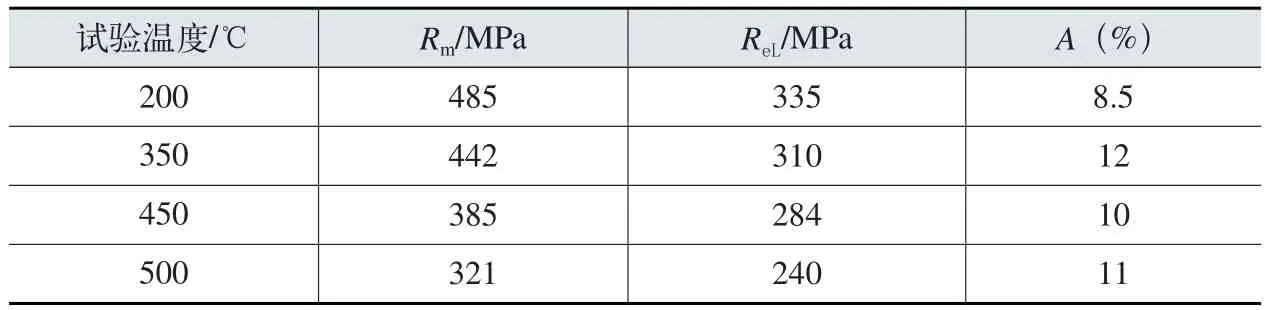

由于铸件需要在高温条件下使用,因此根据用户要求,方案固化后又浇注了尺寸为120mm×150mm×250mm的方形试块,检测其力学性能,结果如表2所示。

5. 结语

(1)通过合理的成分控制及过程工艺控制,使得高硅钼球墨铸铁材料的力学性能达到了预期的要求:Rm≥420MPa、ReL≥300MPa、A≥10%。

(2)高硅钼球墨铸铁材料力学性能随着温度的升高,力学性能逐渐降低,而冲击性能变化不明显。

金相组织

表1 性能结果

表2 高温性能

参考文献

[1]吴德海.球墨铸铁[M].中国水利水电出版社,1979:50-55.

[2]周建祥,吴正喜,等.铸态厚大断面QT700-3铸件的生产实践[J].现代铸铁,2012 (1):28-29.

[4]邓凯.-50℃低温冲击球墨铸铁的研究[J].金属加工,2011 (17):72-74.

20150420

作者简介:韩军、尤国庆,共享装备有限公司。