感应电炉熔炼灰铸铁的SiC预处理工艺

张天旭

感应电炉熔炼灰铸铁的SiC预处理工艺

张天旭

感应电炉的冶金过程与冲天炉熔炼有本质上的差别,用感应电炉熔炼灰铸铁,其铁液与冲天炉相比过热度高,熔化保温时间长,极易引起脱碳。相同化学成分、相同铸型浇注成品的铸件,比冲天炉的强度、硬度高,激冷白口倾向大,石墨长度较短,且易产生D、E型石墨,铁液流动性较差,收缩增大,易引起各种铸造缺陷(气孔、冷隔、缩孔、缩松等)。我厂自2013年采用感应电炉生产铸铁件以来,生产前期依然采用与冲天炉相仿的熔炼工艺,前期所生产铸件由于铸件缩孔、缩松,以及加工过程中料硬等原因而造成的铸件废品率达10%以上,2014年我厂对灰铸铁用预处理剂SiC进行预处理,添加碳化硅以后,石墨形态变粗变短,间距较大,增加共晶团数量,改善铸铁的强度和硬度,减少孕育后的铁液过冷度,改善了铸件的可加工性。

一、生产条件

采用3t/h中频感应电炉熔炼,炉料配比稳定:生铁20%、废钢40%、回炉料40%,加入适量的增碳剂、硅铁、锰铁、

SiC、FeS调整铁液化学成分,SiC的加入时间为炉内铁液熔化过半时加入,抗拉强度与硬度的获取均为f30mm的单铸抗拉试棒上,试棒为呋喃树脂砂造型。

二、试验结果及分析

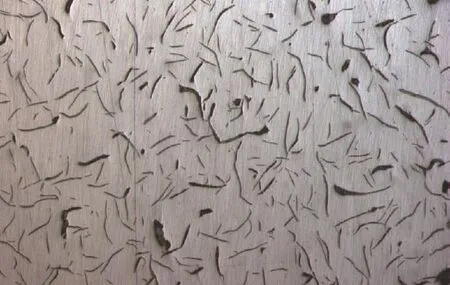

1. 对石墨形态的影响

如图1、图2所示,取样均为抗拉试棒心部取样。

图1化学成分为:wC=3.18%,wS i=1.85%,wM n=0.83%,wP=0.043%,wS=0.078%,未加SiC对铁液进行预处理。石墨形态:片状石墨分布属A型,夹有少量C型石墨,石墨长度4~5级。

图2化学成分为:wC=3.20%,wS i=1.83%,wM n=0.86%,wP=0.043%,wS=0.076%,加入0.8%的SiC对铁液进行预处理。石墨形态:片状石墨分布属A型,夹有少量C型石墨,石墨长度5~6级。

2. 对铸铁性能的影响

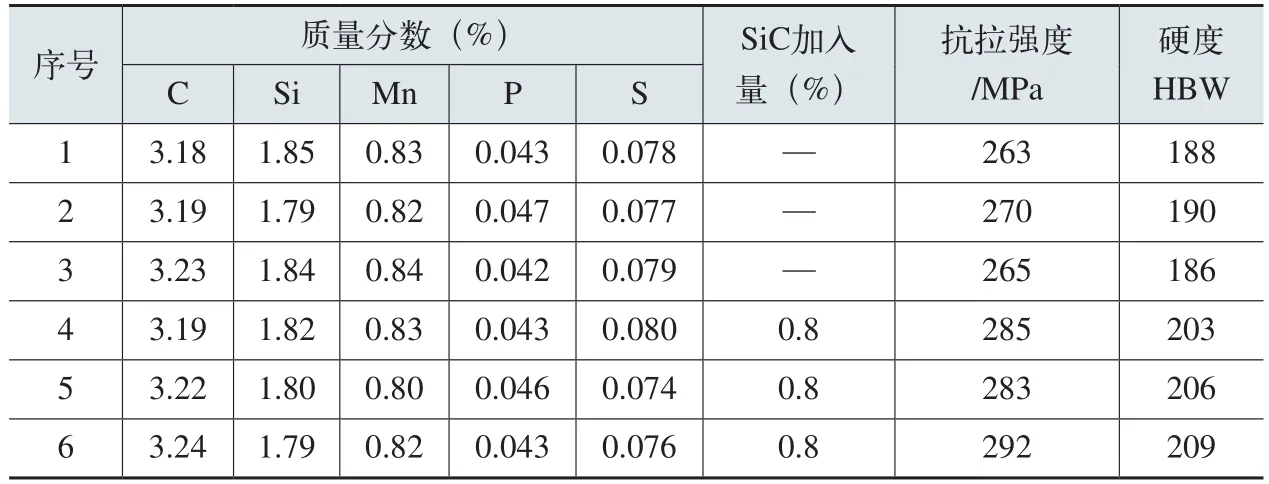

以电炉熔炼HT250做生产试验,各炉次的配料相同以尽可能保证化学成分相同,铁液出炉温度为1515~1525℃,浇注温度为1380~1430℃,包底0.3%硅钡孕育剂进行孕育处理,检测的化学成分及相对应的强度和硬度见附表。试验结果表明,在相同的熔炼条件及相似的化学成分下,通过SiC进行预处理的铁液与不经过处理的铁液相比其力学性能与硬度都有不同程度的提高。

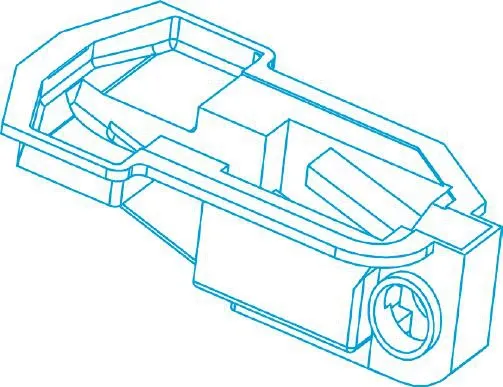

3. 对铸铁可加工性的影响

如图3所示,该件为0L59011左罩盖,是我公司产品T165零件。材质HT200,重量45kg。该件的主要壁厚为8~10mm,在先期生产中主要通过高硅碳比的方法改善其可加工性。由于感应电炉熔炼铸铁,过冷度大,白口倾向强,在碳当量相同的条件下,与用冲天炉熔炼的相比,共晶转变时的过冷度大得多,先期生产的铸件中在机加工过程中多数铸件表现为铸件边缘处白口化,加工难度较高,只能对铸件进行退火处理才能满足机加工要求,我们通过提高碳当量及使用高硅碳比的方法均没有收到良好的效果。后来我们对铁液试行SiC预处理工艺并配合高硅碳比的方法进行工艺验证,首先确定该件的化学成分与原来保持一致为wC=3.20%~3.30%,wS i=2.20%~2.30%,wM n=0.80%,wP≤0.05%,wS=0.05%~0.10%,预处理剂SiC的加入量依旧保持在0.8%,我们对之后生产的两批次40件进行加工跟踪验证,均无边缘白口化的现象,且可加工性良好,彻底消除了该件机加工料硬的现象。

三、结语

(1)在感应电炉熔炼灰铸铁的过程中用SiC对铁液进行预处理,可以改善石墨形态及大小。

(2)用Si C对铁液进行预处理,可以提高抗拉强度及硬度,在同条件下抗拉强度可以提高20~30MPa,硬度可以提高10~25HBW。

(3)用SiC对铁液进行预处理,可以显著地提高可加工性,减小铸件白口倾向。

图 1

图 2

图 3

化学成分与力学性能

20150122

作者简介:张天旭 ,河北宣化工程机械股份有限公司。