锦屏二级电站超长隧洞钻孔灌浆施工管理

王天西,熊 雄,尹志超

(中国水利水电第七工程局成都水电建设工程有限公司,成都,611130)

锦屏二级电站超长隧洞钻孔灌浆施工管理

王天西,熊 雄,尹志超

(中国水利水电第七工程局成都水电建设工程有限公司,成都,611130)

锦屏二级水电站由7条16.7km隧洞组成,是目前世界上规模最大的引水隧洞群,具有超长、高埋深、高地应力、高压大流量突涌水等显著工程特性,施工密集,交叉干扰严重,施工强度高,技术难度大,安全、质量、进度控制管理困难,本文仅以1#、2#隧洞为例,针对过程中成功的管理方法进行总结。

锦屏二级超长引水隧洞 钻孔灌浆 施工管理

1 工程概况

锦屏二级水电站引水隧洞,具有超长(16.67km)、高埋深(最大埋深2525m)、高地应力、高压大流量突涌水(最大4.8m3/s)等显著工程特性。引水隧洞沿线地质条件复杂,从东到西分别穿越岩塘大理岩(T2y)、白山组大理岩(T2b)、三迭系上统砂板岩(T3)、杂谷脑组大理岩(T2z)、三迭系下统绿泥片岩和变质中细砂岩(T1)等地层,首尾两段近岸坡段岩溶发育。

东端1#、2#引水隧洞工程开挖洞径13.4m,衬砌、灌浆均采用台车施工,在技施阶段,合同条件发生了巨大变化,虽然灌浆工程量由原来的179万m减少到110万m,但开挖支护、衬砌、灌浆、混凝土消缺等均为多工序、多点、密集、交叉、高强作业,施工难度和施工强度世所罕见。

在此施工环境下,要确保发电工期目标的实现,唯有通过追加各种资源,叠加资源生产能力,实现工厂化施工,才能实现赶工目的,这就给施工管理带来了巨大的挑战。

该超长隧洞灌浆施工存在以下管理难度:

(1)采用TBM开挖、有轨运输阶段,虽然是工厂化施工,但是施工干扰大,轨道运输交通负担大,钻孔灌浆设备布置困难,严重影响底板灌浆质量,难以保证防渗体的连续性;(2)超长距离引水隧洞衬砌前的堵水灌浆、裸岩灌浆,衬砌后的回填灌浆、防渗固结灌浆、堵水灌浆等,施工工程量巨大。工厂化施工引入的大型机械设备与开挖、支护、衬砌交叉干扰严重;(3)在深埋、超长距离引水隧洞施工技术方面,不管是设计、还是施工单位,都处于技术的不断发展和探索阶段;施工质量控制不管是施工单位自检、还是监理检查,在质量检查与监控方面都需要积极探索创新;(4)钻爆法开挖产生的灰尘,运输车辆、大型油压设备产生的油烟,由于隧洞的超长距离,及时排出困难,造成洞内整体空气质量较差。

2 钻孔灌浆设备配置及进度控制

2.1 钻孔设备配置与应用

锦屏引水隧洞施工条件较为复杂,受到交通干扰、工作范围、施工效率等诸多因素的影响,单一的钻孔设备难以完成全部的钻孔工作,钻孔设备的选择及应用是锦屏引水隧洞工程进度受控的关键。

锦屏二级研制的自行式液压坑道钻孔台车,主要由八台DM-30坑道钻机组成,前后端各安装四台钻机,距离为6.0m,每台钻机通过油缸操作能绕坑道中心旋转0~34°,前后移动各1.2m,在钻孔时能将钻机锁定在需要的位置。该钻孔台车可以满足洞径11.2m腰线以上任意位置钻孔,理论生产能力6720m/月。钻孔台车所能覆盖的工作面使用方便,Atlas及D7多功能液压钻机配合钻孔台车,进行腰线以下的钻孔作业,实现了隧洞钻孔的无缝连接。

锦屏工程实践证明,自行式液压坑道钻孔台车与Atlas及D7多功能液压钻机,实现了隧洞钻孔无缝连接是完美的,但仍难以保证干扰严重下的高峰期施工。为此在锦屏工程钻孔灌浆中,引进了353E多臂钻车,可以单独完成隧洞全断面钻孔施工,在弥补钻孔台车和D7配合不足方面发挥了巨大作用。

2.2 灌浆设备配置与应用

为了更好地配合自行式液压坑道钻孔台车施工,研制了配套的自行式隧洞灌浆台车。四套灌浆系统和台车四层平台的设置,让灌浆台车完全满足全洞段灌浆作业,灌浆台车生产能力约4320m/月。实践证明,灌浆台车与钻孔台车采用2∶1的比例配置较为合理。

锦屏工程为顶拱90°~120°的回填灌浆设计了一种回填兼质量检查台车,配置了两套灌浆系统和四层平台,设计理念完全参考了灌浆台车,应用也可完全参照进行。

2.3 制浆、输浆设计与管理

集中制浆加灌浆台车的设计较为先进,在有轨运输阶段,这种配合方式能避免施工干扰,但适用范围受到限制,仅适用于有轨运输阶段。

锦屏工程在早期开展四次长距离输浆试验,最长试验距离1074m,单级水平输送3km所需要的输送压力就达到了17MPa,输送10km所需要的输送压力就达到了56MPa,目前的技术水平进行3km以内的单级输送安全受控,要满足14km的输浆极为困难。

结合锦屏灌浆工程总进度、浆液需求和现场布置条件分析,大面积施工全部采用自动化洞内集中制浆系统制浆,以满足沿途各用浆部位的施工供浆需求。单座集中制浆站覆盖范围为1000m~1500m,两端供浆。

2.4 施工进度控制

锦屏二级水电站东端1#、2#引水隧洞灌浆工程,隧洞衬砌后洞径11.8m,1#引水隧洞施工洞段长11.9km,2#引水隧洞施工洞段长11.3km,回填灌浆34.1万m2,固结灌浆110.2万m,灌浆水泥36万t。针对工程洞线长、断面大、施工干扰大、强度高等特点,采用了自行式液压坑道钻孔台车、自行式液压栈桥台车、自行式灌浆台车、回填灌浆兼质量检查台车、洞内集中自动化制浆站等施工机械并集成应用,实现了工程的优质高效机械化施工,保证了引水隧洞按期充水发电。

3 技术质量管理

3.1 防渗体的封闭性与连续性

锦屏二级水电站初始设计,东端1#引水隧洞衬砌长度3820m,东端2#引水隧洞衬砌长度3805m,灌浆工程也仅布置在衬砌洞段,防渗体是断开的。

第二次设计变化,为了保证防渗体的连续性,把D型灌浆全部调整为C型灌浆,实现了防渗固结灌浆的完全封闭,真正意义地实现了防渗体的连续性。

3.2 回填灌浆新技术

根据锦屏二级水电站横通道、制浆站实际施工特点,考虑预埋铁管回填灌浆工艺的局限性,为更高效优质推动横通道、制浆站的回填施工,采用了捷特G300型接触灌浆管回填灌浆技术。该技术具有全断面、可重复灌浆、安装简便的优越特性,在锦屏二级水电站TBM组装洞、拆卸洞及扩挖制浆站回填灌浆方面得到了较好的利用,同时应用在东端2#引水隧洞进人门钢衬段接触灌浆,避免了在钢衬上钻孔,脱空区域难以灌浆密实的缺点。

3.3 补强灌浆技术

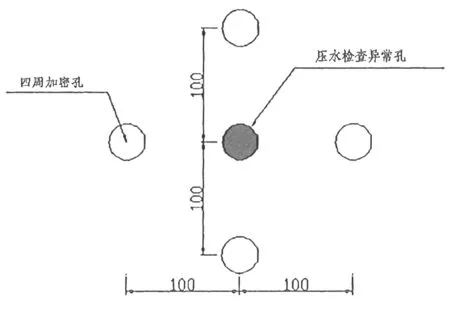

在锦屏一级水电站大坝坝基固结灌浆中,总结了一套“九孔补强灌浆技术”,即以不合格检查孔为中心,按9m×9m为一个单元布置补强灌浆孔(见图1),经过补强灌浆后,结果满足设计要求。在锦屏二级水电站引水隧洞防渗固结灌浆中,总结了一套“四孔补灌技术”,即以不合格检查孔为中心,周边1m范围内布置四个补灌孔(见图2),经过补强灌浆后,结果满足设计要求。

图1 九孔补强灌浆技术

图2 四孔补灌技术

3.4 两个“第三方”管理模式

在锦屏工程中,为了加强质量管理,灌浆后项目部增加了公司自检,业主方引进了第三方检查,双方都是以压水试验成果为主要检查指标。

“我不要钱,只要孩子!”说完,我拿出存有40万元的银行卡,说:“这是代孕补贴和代孕费,你们全部拿回去吧,我只想抱走一个孩子。”

公司自检是灌浆质量检查的第一批次检查,检查比例为灌浆孔数的3%,其中东端1#引水隧洞布孔2959个,东端2#引水隧洞布孔3539个,不合格孔段进行补充灌浆和扩检,累计布孔3846个,自检、补灌、扩检合计76148m。

第三方检查位于监理检查之后,为第三批次检查,东端1#引水隧洞检查320个单元,东端2#引水隧洞检查338个单元,试验检测成果均满足设计要求。

公司增加自检、补灌及扩检,对锦屏工程质量起到了重要的作用,保证了监理检查和“第三方”检查最终检查结果全部满足设计要求,确保了锦屏二级水电站1#、2#引水隧洞的顺利发电和安全运行。

4 安全环保管理

4.1 台车及排架安全防护

锦屏二级水电站东端1#、2#引水隧洞共投入台车69台,裸岩施工洞段采用施工排架,在通道和平台的设置上,我们惯用的是满铺竹夹板或者木板。洞内的湿度较大,加上边顶拱灌浆废水废浆长期腐蚀,竹夹板和木板安全性能难以保证。将台车和排架上的通道、平台全部采用钢格栅网,可以大大改善通道和平台的安全性能。

4.2 临建设施防护

引水隧洞内的系统风管、水管、电缆及变压器、浆管、排污管、轨道系统等设施,均布置在主洞内,运输车辆破坏这些设施的现象时有发生,造成系统停电、停水从而导致全面停工的情况。

隧洞系统水管、风管、浆管、排污管一般沿隧洞两边底板布置,由于布置在轨道系统的外侧,主要薄弱点集中在横通道转弯部位。这些部位要做好警示,并用沙袋或者钢板防护。系统电缆布置在腰线部位,倒车损毁的情况比较严重,轨道系统受到枕木的保护,但也经常被冲撞变形。避免这些由于人员无责任心造成的破坏,最好的办法就是加大交底和处罚力度。

4.3 通风设计与实施

锦屏二级水电站东端1#、2#引水隧洞,采用管道和巷道相结合的通风方式,由于直接对外的洞口较少,且开挖、运输强度高,为了满足隧洞施工人员、设备对新鲜空气的需求,保证健康安全,隧洞增加一个施工通风通道。该通道与2#引水隧洞于引(2)16+140.918m处相接,长度为892.5m,纵坡为12%,开挖断面尺寸为4.5m×4.8m(宽×高),城门洞型。

4.4 排污设计与管理

4.4.1 双管排污技术

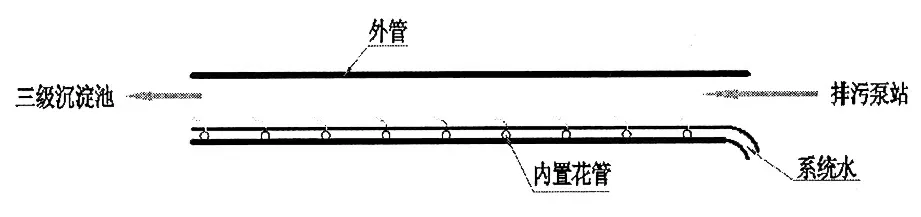

在基础处理中,污水来源主要是施工废水、废浆。采用单管排污时,浆液容易发生贴管壁而胶凝现象,即使在排污完成后用清水冲洗,也难以完全冲洗干净,管径变小、浆皮脱落、浆管堵塞等情况时有发生。在锦屏工程中发明的“双管排污技术”,通过内置花管通水方法,减少了排污管路堵塞情况。

图3 双管排污技术工作原理

双管排污技术工作原理(见图3)。系统水一直保持开启状态,将双管的外管连接到排污泵上,废浆主要通过外管输送,输送过程中注意系统水压力高于排污压力,系统水在过程中起到稀释废浆浓度、减少底部沉淀的作用,从而减小了浆液贴壁胶凝情况,避免了管径变小、浆皮脱落等造成浆管堵塞的情况发生。

4.4.2 集污坑设计与管理

隧洞内集水坑尺寸为3m(长)×1m(宽),原则上是每200m设置一个,平底洞段预留在靠引水隧洞水流方向左侧边墙,距离底板中线1.5m,圆形洞段预留在底板中心线。每个集污坑内设置两台排污泵,外部采用彩钢瓦搭建3m(长)×1.2m(宽)×2m(高)标准泵房,主要抽排上游工作面施工产生的废水。

4.4.3 台车自带排污设计与管理

为减少对灌浆废水、废浆的收集,灌浆台车平台中间设计略高于两侧,坡度为3.5‰,两侧制作U型集水槽,由端部引管集中排放至平台底部设置集污箱内,后抽排至系统排污管内,平台各个接缝要做防水处理。灌浆台车自带的排污系统,减少了施工废水、废浆直接排向底板,降低了底板清渣的工作量,实现了文明施工。

4.4.4 制浆站排污设计与管理

制浆站排污是隧洞施工废水、废浆抽排的重点,也是能否直接排向排水洞的关键环节,与同类工程一样,均采用了沉淀池工艺。锦屏工程采用四级沉淀,比采用三级沉淀池在技术上有了进一步提高,污水处理后完全满足直接排放入排水洞的标准。

5 结语

锦屏二级水电站在钻孔灌浆设备配置及进度控制管理、技术质量管理、安全环保管理三大方面,都取得了较大的成功。台车的集成应用、捷特G300型接触灌浆管回填灌浆技术、四孔补灌技术、两个“第三方”管理模式、双管排污技术等一系列施工管理上的实践与经验,在今后类似工程的建设中可以直接应用。本研究将进一步提高超长距离引水隧洞钻孔灌浆施工管理的水平。

熊 雄(1984-),男,成都人,东北财经大学,大学本科,主任,助理工程师,从事水力水电施工经营管理工作。

尹志超(1989-),男,河南平顶山人,河南理工大学万方科技学院,大学本科,技术员,从事水力水电施工质量管理工作。

■

TV543.3:TV

B

2095-1809(2015)05-0084-04

王天西(1985-),男,河南平顶山人,四川交通职业技术学院,大学专科,主任,助理工程师,从事水力水电施工技术管理工作。