煤泥絮团分选超净煤的试验研究

王 婕,付晓恒,胡二峰,赵 静,冯致远,王 鹤

(中国矿业大学(北京)化学与环境工程学院,北京 100083)

煤泥絮团分选超净煤的试验研究

王 婕,付晓恒,胡二峰,赵 静,冯致远,王 鹤

(中国矿业大学(北京)化学与环境工程学院,北京 100083)

摘 要:为探索处理动力煤选煤厂煤泥的新途径,以动力煤选煤厂煤泥为研究对象,分析了煤泥的性质、煤泥中矿物质的种类和嵌布特征,通过分步释放浮选试验考察了该煤泥的理论精煤产率和灰分,分析了煤泥经超细粉碎后分选超净煤的可行性。基于扩展DLVO(EDLVO)理论,论证了絮团浮选前采取高剪切搅拌的必要性,研究了高速搅拌对颗粒和药剂之间的促进作用。采用絮团浮选方法,对超细粉碎后的煤泥进行了超净煤分选试验,探讨了高剪切搅拌叶轮线速度、搅拌时间、煤泥粒度和非极性油用量与分选效果的关系。试验结果表明,只有在高速搅拌的情况下超细粉碎后的煤泥颗粒才能形成絮团,并且在与药剂作用后,降低了需要输入的搅拌功耗;高速搅拌还可以促进药剂的分散,从而增加药剂与煤颗粒的碰撞概率;若要达到较好的絮团分选效果,需要一定程度的搅拌强度和适当的搅拌时间。当粉碎平均粒度为4.70 μm、非极性油用量为135.24 kg/ t、叶轮线速度为12.56 m/ s、搅拌时间5 min时,分选出的超净煤灰分达到1.15%,产率为69.23%。

关键词:煤泥;超净煤;絮团浮选;EDLVO理论

责任编辑:张晓宁

王 婕,付晓恒,胡二峰,等.煤泥絮团分选超净煤的试验研究[J].煤炭学报,2015,40(8):1929-1935.doi:10.13225/ j.cnki.jccs.2015.0625

超净煤为灰分低于2.0%、甚至低于1.0%的特低灰精煤,其产品可以制备代替轻质燃油的精细水煤浆[1]、制备高质量活性炭[2-3]和作为其他碳素材料的原料[4]。超净煤的分选主要有化学法和物理法。化学法[5-7]是通过强酸、强碱溶解出煤中的矿物质,达到大幅度降低精煤灰分的目的,因其成本高、易污染环境难以实现工业化。物理法是首先对煤超细粉碎,使其中的矿物质充分解离,再使用特殊的分选方法分选出其中的超净煤[8-11]。20世纪80年代初,美国OTISCA公司就已经开发出了用油团聚法分选超净煤的OTISCA-OTP工艺[12],成功的从上百种不同变质程度的煤炭中分选出了灰分小于1%,产率95%以上的超净煤。宋少先等[13]以八一浮选精煤为研究对象,采用油团-浮选法得到了灰分低于1%的超低灰精煤。谢登峰[14]采用选择性絮凝法-浮选方法制备出了灰分1.29%,产率41.26%的超净煤。付晓恒等[9]人利用絮团-浮选方法,对陕西神木、焦作等地的精煤进行超净煤分选试验,制备出了灰分低于1%,产率50%以上的超纯煤。刘炯天[15]、于伟[16]等采用旋流-静态微泡浮选柱分选得到了灰分1%的超净煤。李凤鸣等[17]用倾斜式浮选柱对平均粒度小于15 μm的长焰煤进行了降灰研究,经3次浮选后得到灰分小于3%的超净煤。另外,章新喜[18]、钱积才[19]、陈舒翮[11]等还研究了利用摩擦电选法来制备超低灰煤。

本文在对煤泥进行粒度、密度分析、矿物质种类嵌布分析和煤泥的分步释放试验的基础上,分析煤泥经超细粉碎后分选超净煤的可行性,证实在分选前采取高剪切搅拌的必要性,并且探讨了搅拌叶轮线速度、搅拌时间、入料粒度和药剂用量对絮团分选的影响,最后通过絮团浮选的方法分选出超净煤。

1 煤泥性质

煤泥样品取自山西同煤矿业集团晋华宫选煤厂,为原煤破碎到<80 mm后,由1.5 mm脱泥筛得到的筛下产物,经水力旋流器分级后,溢流经箱式压滤机脱水而得,属侏罗系煤,类别为弱黏煤。

1.1 煤质分析

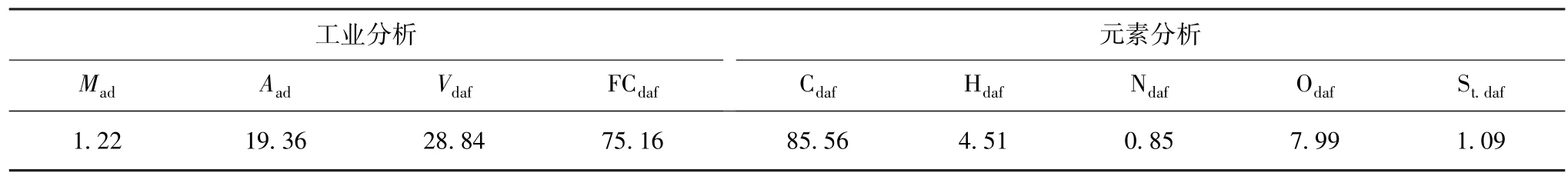

煤泥的元素分析和工业分析分别采用LECO公司的CHN-600元素分析仪和MAC-400工业分析仪,结果见表1。

由表1可见,煤泥中碳含量为85.56%,属于低变质程度烟煤,灰分19.36%,属于中灰煤,硫分含量1.09%,为中硫煤。

表1 煤泥的工业分析及元素分析Table 1 Proximate and ultimate analysis of coal slime %

1.2 煤泥的粒度和密度组成

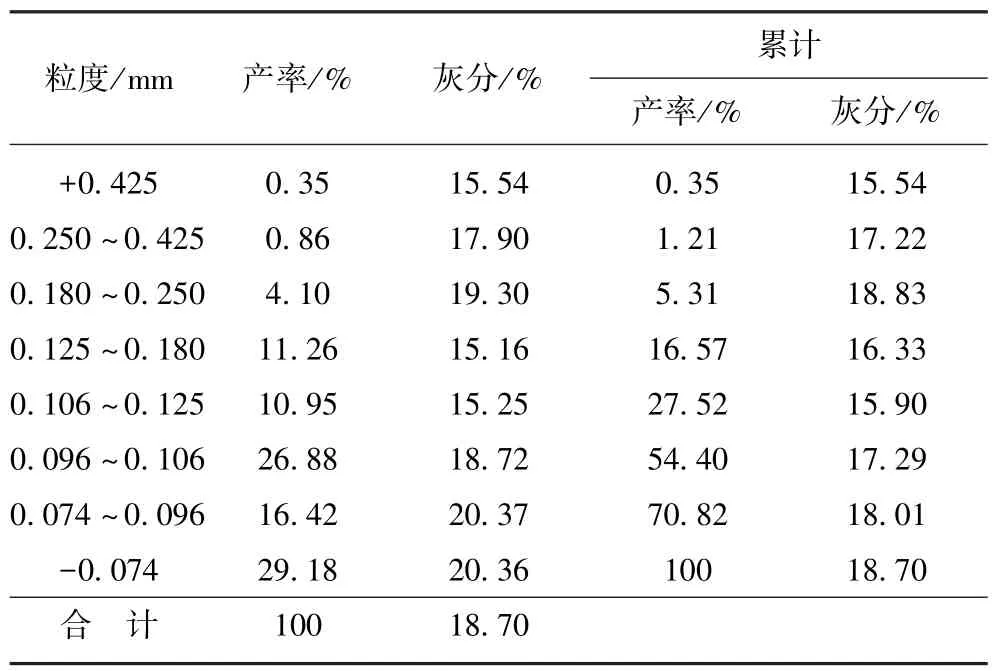

煤泥的粒度组成见表2。可见,煤泥中粗颗粒含量较少,大于0.250 mm的仅占1.21%。随粒度减小,灰分变化不大,+0.106 mm的各粒级灰分均小于18.70%(筛分数据的计算灰分),产率仅为27.52%,煤泥中的低灰大颗粒含量少,-0.096 mm的产率45.60%,细泥含量较多。

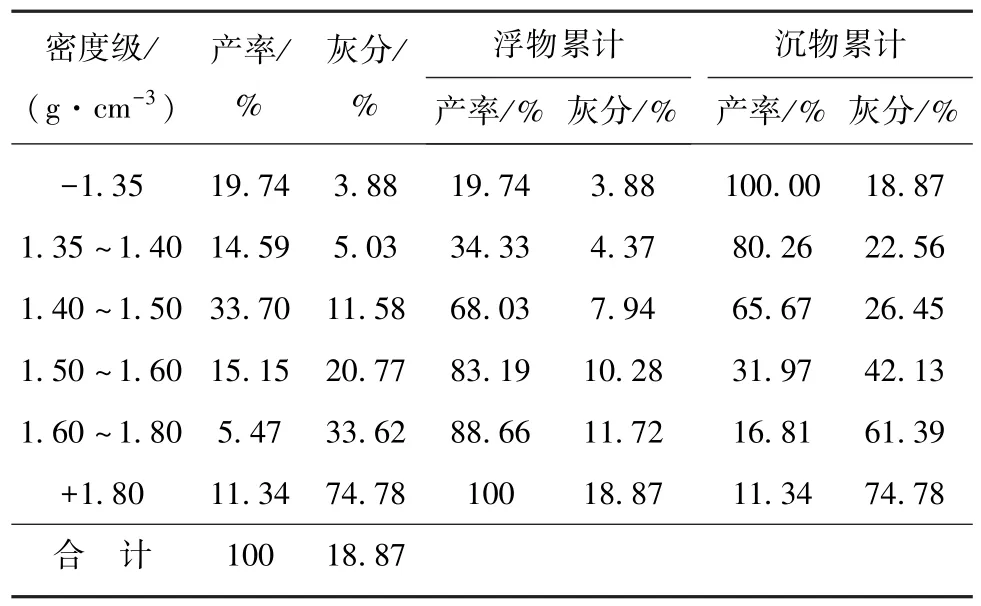

煤泥的密度组成见表3。可见,煤质较好,灰分4.37%的低灰精煤占34.33%,但是几乎不可能获得灰分小于2.0%的超净煤。

1.3 煤泥的分步释放浮选试验

表2 煤泥的粒度分析Table 2 Size distribution of coal slime

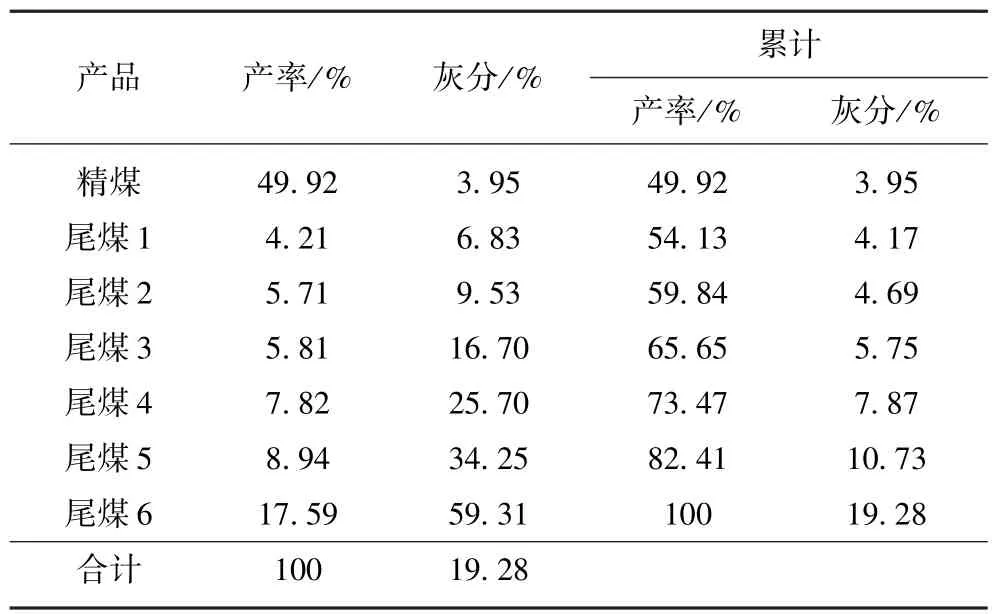

为考察煤泥未经超细粉碎时,煤泥浮选精煤的理论产率和灰分,采用1 L单槽悬挂式浮选机对煤泥样进行分步释放试验,入料质量浓度为100 g/ L,浮选捕收剂为柴油,用量3.5 kg/ t,起泡剂为仲辛醇,用量50 g/ t,分选结果见表4。

由分步释放浮选试验可见,精选5次后精煤最低灰分达到了3.95%,产率为49.92%,说明煤泥中低灰精煤含量较高,但要获得灰分更低的超净煤,采用常规的浮选不可行。

表3 煤泥密度分析Table 3 Density consist of coal slime

表4 分步释放浮选试验结果Table 4 Results of regressive release flotation

2 超净煤分选试验

2.1 矿物成分及其解离试验

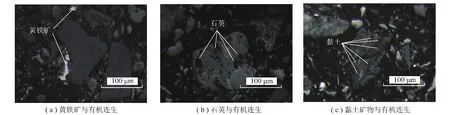

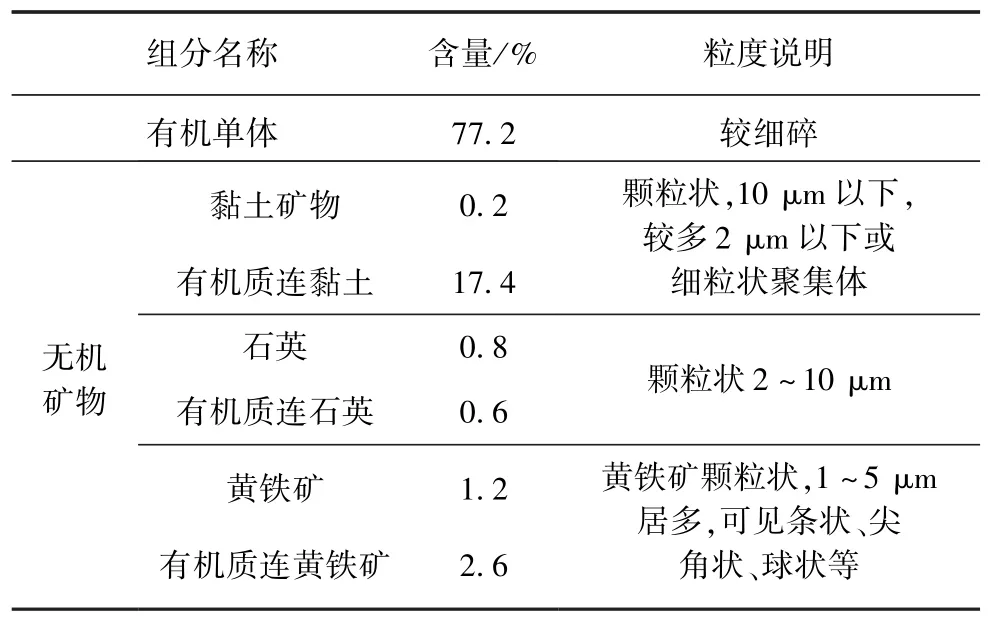

为考察煤泥中矿物质的嵌布状况以及各矿物质通过超细粉碎获得解离的可能性,对煤泥样采用树脂黏合,表面抛光后制成煤岩光片,采用偏光显微镜在油浸500倍下观察嵌布于煤颗粒中矿物质的类型和粒度,结果如图1和表5所示。

图1 煤泥中矿物质嵌布状态Fig.1 Mineral embedding feature of coal slime

表5 煤泥无机矿物嵌布分析Table 5 Inorganic minerals disseminated analysis of coal slime

由表5可见,矿物质的嵌布粒度基本上都在10 μm以下,其中石英、黄铁矿的嵌布粒度较粗,与有机质连生比例较大;而黏土矿物嵌布粒度很细,单体在矿物质中的比例较低,与有机质连生比例也较大,故当煤泥被粉碎至小于10 μm时,石英、黄铁矿等矿物能够得到较好的解离,为超净煤的分选提供条件。

采用小型超细搅拌磨机对煤泥样品进行磨煤试验,磨煤固体质量分数为30%,采用Malvern Mastersizer X型激光粒度仪测试磨后煤泥颗粒粒度。磨矿粉碎时间为5,10,20,25,30 min所对应的平均粒度D[4,3]为8.84,6.96,4.72,4.70,4.47 μm。可见,随着磨矿时间的延长,粒度逐渐减小,但是粒度变化越来越缓慢。因此,在保证较好的解离度的情况下,应确定一个合适的粉碎粒度。

2.2 絮团形成机理

絮团浮选是一种高精度分选微细矿粒的分选方法[9,12],其过程是超细粉碎煤颗粒,使嵌布于其中的矿物质充分解离,再添加适量的非极性油,在高速搅拌和药剂的作用下,煤浆中的超净煤颗粒形成具有一定尺度的絮团,然后采用常规的泡沫浮选分选出超净煤。其中絮团的形成是关键技术之一。

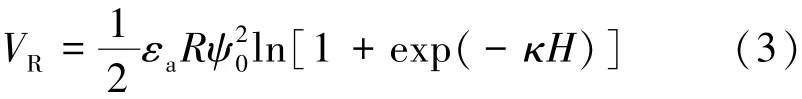

根据扩展DLVO理论,微细粒超净煤颗粒要获得有效的絮凝,其颗粒之间的总作用势能应为负值。微细煤颗粒在水中总作用势能[13]为

式中,V为煤颗粒在水中的总作用势能;VA为煤颗粒之间范德华氏作用势能;VR为煤颗粒之间静电作用势能;VHI为煤颗粒之间疏水作用势能。

其中

式中,R为颗粒半径,m;H为颗粒间界面力作用距离,m;A132为Hamaker常数,即物质1和2在第3种介质中相互作用的Hamaker常数。

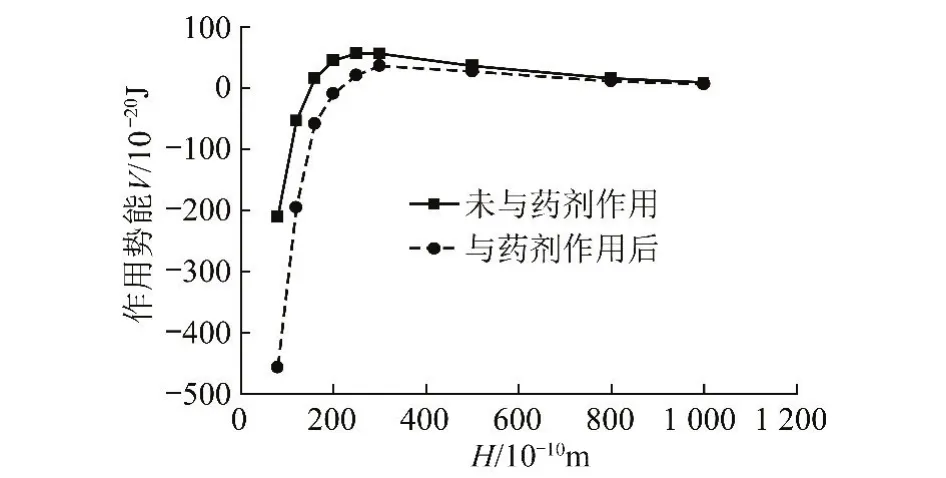

为了解煤泥絮团形成过程中各种作用能以及絮团形成机理,取超细粉碎后粒度4.70 μm的煤样,利用式(2)~(4)计算超细粉碎后煤泥颗粒之间的各种作用势能。25℃时,煤粒在真空中的哈马克常数A11=6.07×10-20J[16],水在真空中的哈马克常数A33= 4.84×10-20J[17],得到煤粒在水介质中的哈马克常数A132= 0.08×10-20J;介质介电常数εa= 695.039× 10-12F/ m,κ= 3×107m-1[18],表面电位ψ0= -47.0× 10-3V,和药剂作用后的表面电位ψ′0=-54.0× 10-3V;e=2.718 3,接触角θ= 72°,与药剂作用后的接触角θ′=91°。计算得到的作用势能与颗粒间距的关系如图2所示。

图2 粒度为4.70 μm煤样煤粒间的作用势能曲线Fig.2 Potential energy curves between 4.70 μm coal particles

由图2可见,煤粒开始靠近时,总作用势能为正值,表现为排斥势能,随着距离的减小,排斥势能逐渐上升到一个峰值,即“能垒”[19],当两煤粒进一步靠近时,越过该“能垒”,排斥势能逐渐减小,当距离约为150×10-10m时,疏水势能克服静电排斥势能而占优势,总作用势能由正转负,曲线急剧下降,煤粒发生絮凝。因为有“能垒”存在,煤粒不能自发地形成絮团,只能通过机械搅拌,提供给煤粒一定大小的动能,使其克服“能垒”,才能在疏水势能作用下迅速发生絮凝。特别是对于超细粉碎的煤颗粒,要使其获得足够大的动能,就需要足够高的搅拌强度。由图2也可以看出,当煤颗粒和药剂作用后,“能垒”峰值下降,煤颗粒发生絮凝的距离由原来的150×10-10m增加到220×10-10m左右,可见,非极性油的存在加速了絮团的形成,降低了需要输入的搅拌功耗。

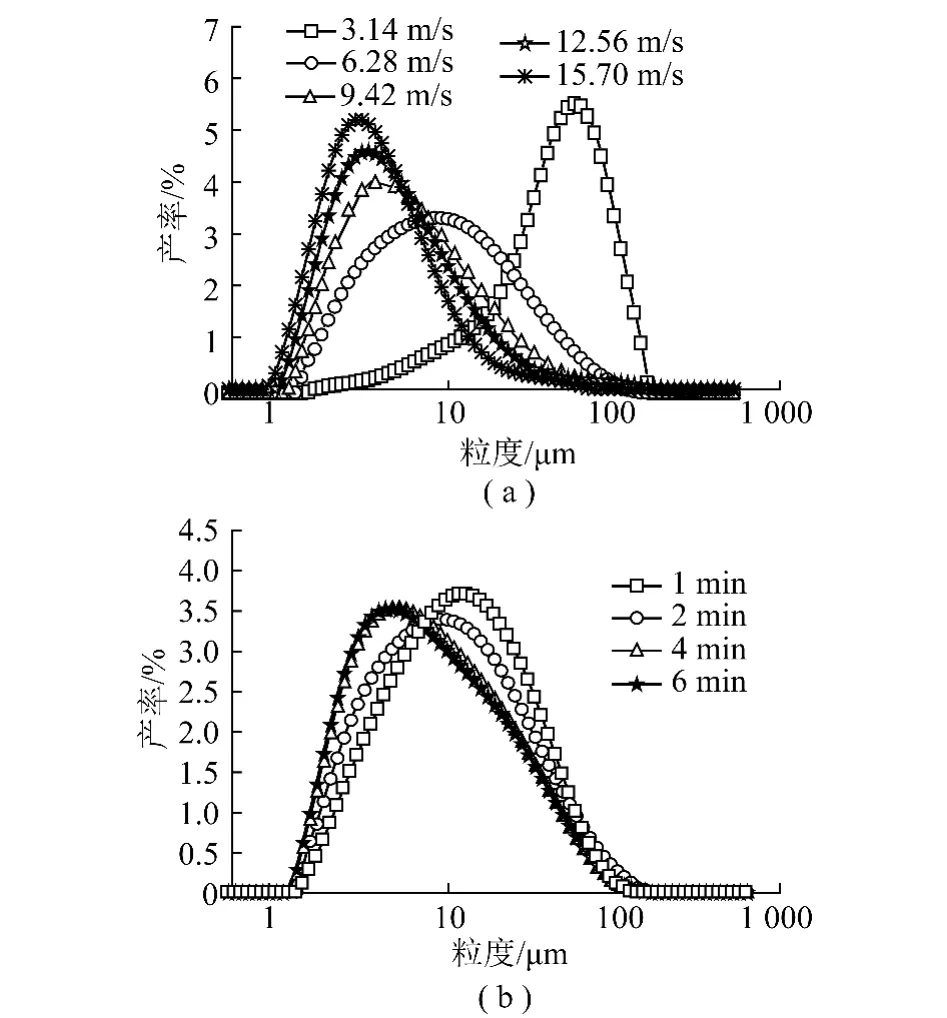

机械搅拌不仅对煤颗粒和颗粒之间形成絮团的过程有至关重要的影响,对药剂和煤颗粒之间的作用也有一定的促进作用。图3为药剂在不同搅拌速度(即不同的叶轮线速度)和不同搅拌时间条件下的粒度分布,随着线速度的增加,搅拌时间的延长,油滴分散的粒度更小,说明搅拌强度的增加会促进药剂的分散。

根据黄根[20]的研究,油滴在分散后和分散前与颗粒的碰撞频率比为

式中,β1,β2分别为油滴分散前、后与颗粒的碰撞频率;i为油滴分散前的半径与分散后的半径比;γ为油滴分散前的半径与矿物颗粒半径之比。

假设在搅拌过程中,矿物颗粒的半径不变,即式(5)中的γ不变,则由式(5)可以得出,随着分散程度的提高,分散后的油滴半径越小,i越大,油滴与煤颗粒的碰撞频率也越大。综上所述,机械搅拌可以促进药剂的分散,从而提高药剂与煤颗粒的碰撞概率;搅拌强度越大,搅拌时间越长,分散程度越高,药剂与煤颗粒的碰撞概率越大。

图3 不同的搅拌速度与搅拌时间条件下的分散粒度分布Fig.3 Particle size distribution under different linear velocity and mixing time

2.3 超净煤分选试验

煤泥经不同磨矿时间获得平均粒度D[4,3]为4.47,4.70,4.72,6.96和8.84 μm共5个煤样。取定量煤浆加入药剂后用FS-400D型高速搅拌机(叶轮直径60 mm)搅拌一定时间后,采用槽体容积为1 L的单槽悬挂式浮选机多次精选后得到超净煤,浮选入料质量浓度为50 g/ L。

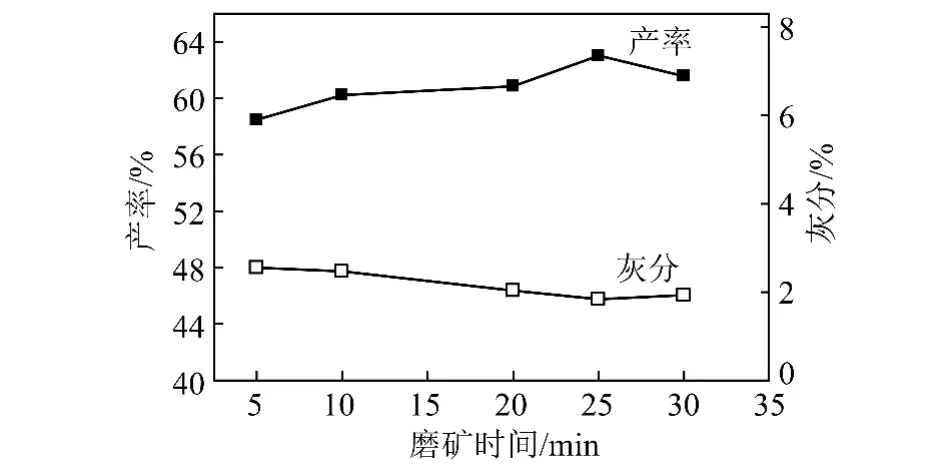

超细粉碎后不同粒度的分选效果如图4所示。随着磨矿时间的延长,粒度减小,分选得到的产率逐渐增大,灰分逐渐降低。当磨矿时间为25 min、粒度4.70 μm时,分选效果最好。

图4 粒度(磨矿时间)与分选效果的关系Fig.4 Effect of size(grinding time) on the separation results

选取粒度4.70 μm的超细煤浆,探讨药剂用量对絮团分选效果的影响,结果如图5所示。分选效果随着药剂用量的增大而改善,用量为135.24 kg/ t时的分选效果最好。而当药剂用量超过135.24 kg/ t 后,分选得到的超净煤灰分有所上升,说明部分高灰成分进入絮团,造成分选的选择性下降。

图5 药剂用量与分选效果的关系Fig.5 Effect of non-polar oil dosage on the separation results

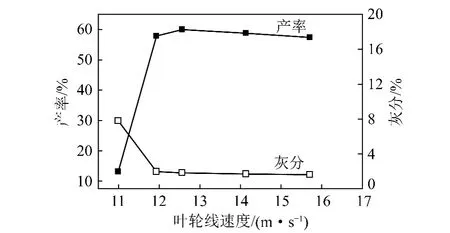

絮团形成时的搅拌强度,即叶轮线速度和分选效果的关系如图6所示。当叶轮线速度小于12 m/ s 时,分选效果急剧下降。根据前人的研究结果可知[29],颗粒在湍流场中的聚团形成速度与单位能耗(即叶轮转速)及颗粒碰撞效率成正比。当叶轮速度小时,颗粒难以获得足够的动能以克服能垒,颗粒的碰撞效率也很小,形成大絮团的可能性也很小。随着叶轮转速的增大,聚团形成加速,分选效果改善,在试验过程中搅拌后的煤浆絮团层和尾煤层的界限清晰,证实扩展DLVO理论的计算结果,即煤颗粒必须获得一定量的动能来克服“能垒”,才能在疏水作用下发生絮凝。当转速达到4 000 r/ min,即叶轮线速度12.56 m/ s时,分选效果最佳。

图6 叶轮线速度和分选结果的关系Fig.6 Effect of linear velocity on the separation results

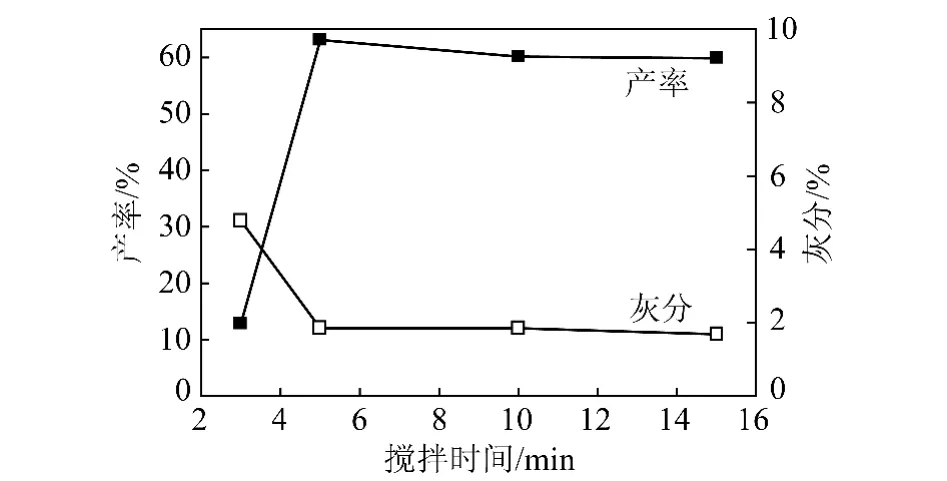

絮团浮选工艺的选择性不仅要求一定的搅拌强度,而且需要足够的搅拌时间。搅拌时间和分选效果的关系如图7所示。试验过程中发现,在短时间的搅拌后,煤浆中没有形成絮团,分选效果差。随着搅拌时间的增加,分选效果逐渐改善。长时间的搅拌有助于煤颗粒的分散和碰撞,当搅拌时间5 min时,分选效果已达到最优,体系的聚团程度达到平衡,随后继续延长搅拌时间,分选效果也并没有改善。

图7 搅拌时间和分选结果的关系Fig.7 Effect of stirring time on the separation results

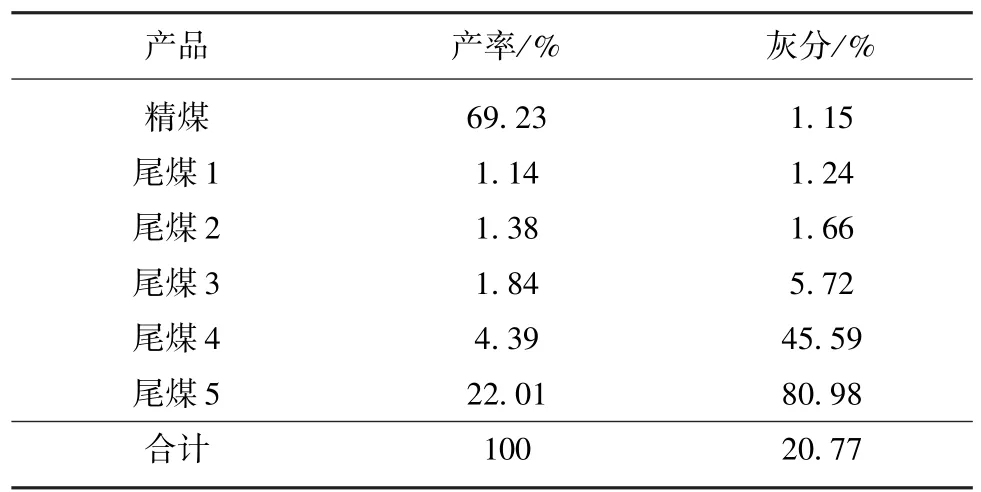

综上,絮团浮选的最佳参数为:粒度4.70 μm,即超细粉碎25 min;非极性油用量135.24 kg/ t;搅拌叶轮线速度12.56 m/ s;搅拌时间5 min,该条件下的分选结果见表6。

表6 煤泥絮团浮选的结果Table 6 The results of flocculation flotation

3 结 论

(1)煤泥的浮沉试验和分步释放试验表明,煤泥中低灰精煤含量较高,但是采用常规的泡沫浮选不可能分选出灰分低于2.0%的超净煤。

(2)根据扩展DLVO理论计算,煤颗粒之间存在排斥“能垒”,阻碍了絮团的形成,通过高速搅拌,提供给煤泥颗粒一定的动能,克服煤颗粒之间的排斥“能垒”,才能促进超净煤絮团的形成。煤泥与药剂作用后,“能垒”峰下降,煤颗粒发生絮凝的距离增大,减小了需要输入的搅拌功耗。高速搅拌还可以促进药剂的分散,从而增加药剂与煤颗粒的碰撞概率;搅拌强度越大,药剂分散程度越好,与煤颗粒的碰撞概率越高。

(3)搅拌叶轮线速度、搅拌时间、入料粒度和药剂用量对絮团分选有很大影响。在叶轮线速度较低、搅拌时间短、粒度较大、药剂用量少的情况下,得到的分选效果较差。当达到最优值后,继续增大叶轮线速度、搅拌时间,分选效果没有明显变化;而继续增大药剂用量或者减小粒度,分选效果下降。

(4)煤泥絮团分选超净煤的最佳参数为:粒度D[4,3]为4.70 μm,非极性油用量135.24 kg/ t,叶轮线速度12.56 m/ s,搅拌时间5 min,分选出的超净煤灰分1.15%,产率为69.23%。

参考文献:

[1]付晓恒,王祖讷,柴保明,等.精细水煤浆制备与应用技术的研究[J].煤炭学报,2004,29(2):226-229.

Fu Xiaoheng,Wang Zuna,Chai Baoming,et al.Research on preparation and application of ultra-clean micronized coal water slurry[J].Journal of China Coal Society,2004,29(2):226-229.

[2]谢翠平,杨建国,王羽玲.超纯煤制备意义及制备方法简介[J].洁净煤技术,2004,9(3):45-47.

Xie Cuiping, Yang Jianguo, Wang Yuling.Significance of Uitrapure coal preparation and brief introduction of preparation method [J].Clean Coal Technology,2004,9(3):45-47.

[3]袁国君,张文辉,梁大明.利用超纯煤研制高品质活性炭[J].煤炭加工与综合利用,1998(3):12-14.

Yuan Guojun,Zhang Wenhui,Liang Daming.Develop high quality activated carbon by using ultra-pure coal[J].Coal Processing & Comprehensive Utilization,1998(3):12-14.

[4]徐迎节.超低灰无烟煤石墨化产品的生产及应用[J].煤炭加工与综合利用,2013(3):7,60-62.

Xu Yingjie.Production & usage of graphitized products from ultralow ash anthracite[J].Coal Processing & Comprehensive Utilization,2013(3):7,60-62.

[5]Jorjani E,Ghasemi Chapi H,Tayebi Khorami M.Ultra clean coal production by microwave irradiation pretreatment and sequential leaching with HF followed by HNO3[J].Fuel Processing Technology,2011,92(10):1898-1904.

[6]Karen M Steel,John W Patrick.The production of ultra clean coal by chemical demineralisation[J].Fuel,2001,80(14):2019-2023.[7]Karen M Steel,John W.The production of ultra clean coal by sequential leaching with HF followed by HNO3[J].Fuel,2003, 82(15-17):1917-1920.

[8]付晓恒,李 萍,刘 虎,等.煤的超细粉碎与超净煤的分选[J].煤炭学报,2005,30(2):219-223.

Fu Xiaoheng,Li Ping,Liu Hu,et al.Ultra-fine coal grinding and ultra-clean coal preparation[J].Journal of China Coal Society,2005, 30(2):219-223.

[9]付晓恒,王祖讷,李 萍,等.物理法分选超净煤[J].选煤技术, 2004(4):66-69.

Fu Xiaoheng, Wang Zuna, Li Ping, et al.Production of super clean coal by physical cleaning method[J].Coal Preparation Technology,2004(4):66-69.

[10]周晓华,刘炯天,赵朝勋,等.超纯煤制备工艺研究现状及发展[J].煤炭技术,2003,22(9):104-105.

Zhou Xiaohua,Liu Jiongtian,Zhao Chaoxun,et al.Thetechnology research and development of ultra-clean coal preparation process [J].Coal Technology,2003,22(9):104-105.

[11]陈舒翮.基于表面改性的摩擦电选制备超低灰煤研究[D].徐州:中国矿业大学,2014.

[12]曾 凡,胡永平,杨 毅,等.矿物加工颗粒学[M].徐州:中国矿业大学出版社,2001:424-426.

[13]宋少先.疏水絮凝理论与分选工艺[M].北京:煤炭工业出版社,1993:211-221.

[14]谢登峰.选择性絮凝-浮选法制备超纯煤的试验研究[J].选煤技术,2008(5):25-27.

Xie Dengfeng.Test and study on preparation on super clean coal by selective flocculation[J].Coal Preparation Technology,2008(5): 25-27.

[15]刘炯天.旋流—静态微泡浮选柱制备超纯煤工艺研究[A].提高全民科学素质、建设创新型国家——2006中国科协年会论文集(下册)[C].2006:60-67.

[16]于 伟,童 杰,赵培培,等.超纯煤浮选制备研究[J].选煤技术,2011(4):13-16.

Yu Wei, Dong Jie, Zhao Peipei, et al.Study on flotation of super clean coal[J].Coal Preparation Technology,2011(4):13-16.

[17]李凤鸣,王水利,阎兰英,等.倾斜式浮选柱用于超细粒煤脱灰的工艺研究[J].太原科技,2009(2):88-89.

Li Fengming, Wang Shuili, Yan Lanying, et al.Inclined flotation column used for deliming of ultrafine partical size of coal[J].Taiyuan Science and Technology,2009(2):88-89.

[18]章新喜,段超红,粱春成.低灰洁净煤的电选制备[J].中国矿业大学学报,2001,30(6):44-46.

Zhang Xinxi, Duna Chaohong, Liang Chuncheng.Producing low ash coal with high tension separator[J].Journal of China University of Mining & Technology,2001,30(6):44-46.

[19]钱积才,章新喜,陈清如.摩擦电选制备低灰煤的研究及应用[J].煤炭加工与综合利用,1999(2):15-16.

Qian Jicai,Zhang Xinxi,Chen Qingru.Research and application of triboelectricstatic separat ion process in preparat ion of lowash clean coal[J].Coal Processing & Comprehensive Utilization, 1999(2):15-16.

[20]付晓恒,朱书全,杨巧文.煤炭的深度物理加工与超净煤的制备[J].选煤技术,2006(5):46-54.

Fu Xiaoheng,Zhu Shuquan,Yang Qiaowen.The deep physical processing of the coal and super clean coal preparation[J].Preparation Technology,2006(5):46-54.

[21]Yin Wanzhong,Wang Jizhen.Effects of particle size and particle interactions on scheelite flotation [J ].Transactions of Nonferrous Metals Society of China,2014,24(11):3682-3687.

[22]邱冠周,胡岳华,王淀佐.颗粒间相互作用与细粒浮选[M].长沙:中南工业大学出版社,1993:45.

[23]Rabinovich Ya I,Derjaguin B V.Interaction of hydrophobized filaments in aqueous electrolyte solutions[J].Colloids and Surfaces, 1988,30(3-4):243-251.

[24]Xu Zhenghe,Roe-Hoan Yoon.The role of hydrophobia interactions in coagulation[J].Journal of Colloid and Interface Science,1989, 132(2):532-541.

[25]郭玲香,欧泽深,胡明星.煤泥水悬浮液体系中EDLVO理论及应用[J].中国矿业,1999,8(6):72-75.

Guo Lingxiang,Ou Zeshen,Hu Mingxing.EDLVO theory and its application in coal slurry suspension[J].China Mining Magazine, 1999,8(6):72-75.

[26]傅晓恒,王祖讷.疏水絮凝──浮选法分选主焦中煤的研究[J].中国矿业大学学报,1996,25(1):57-61.

Fu Xiaoheng,Wang Zuna.Research on separation of middlings from prime coal by hydrophobic flocculation—flotation[J].Journal of China University of Mining & Technology,1996,25(1):57-61.

[27]Piñeres J,Barraza J.Energy barrier of aggregates coal particle-bubble through the extended DLVO theory[J].International Journal of Mineral Processing,2011,100(1-2):14-20.

[28]黄 根.浮选调浆的界面效应及过程强化研究[D].徐州:中国矿业大学,2013:90-92.

[29]卢寿慈,翁 达.界面分选原理及应用[M].北京:冶金工业出版社,1999:338-341.

Wang Jie,Fu Xiaoheng,Hu Erfeng,et al.Experimental study on flocculation flotation of ultra-clean coal from slime[J].Journal of China Coal Society,2015,40(8):1929-1935.doi:10.13225/ j.cnki.jccs.2015.0625

Experimental study on flocculation flotation of ultra-clean coal from slime

WANG Jie,FU Xiao-heng,HU Er-feng,ZHAO Jing,FENG Zhi-yuan,WANG He

(School of Chemical and Environmental Engineering,China University of Mining and Technology(Beijing),Beijing 100083,China)

Abstract:In order to explore new ways of processing coal slime in the steam coal preparation plant,the coal slime of thermal coal preparation plant was investigated in this study,including the properties of coal slime,mineral types and dissemination characteristics in coal slime.A regressive release flotation test was designed for theoretically investigating the ash and yield of low ash clean coal.The feasibility of ultra-clean coal separation after super fine crushing was analyzed.Based on the extended DLVO (EDLVO) theory,the necessity of high shear stirring for the ultra-fine grinding slime before flocculation flotation was attested.Also,the acceleration effect of high speed stirring between particle and reagent was studied.With the flocculation flotation method,the ultra-clean coal separation of the slime after ultra-fine grinding were carried out.The effect of mixer impeller linear speed and stirring time,particle size,non-polar oil dosage on the separation results were discussed.The separation results show that the floccules can form capably only in the case of high speed stirring,and the power consumption is reduced after the action between coal particle and non-polar oil.High-speed stirring can also promote the dispersion of agent,then the collision probability of agent and coal particle is increased.A better flocculation separation requires a certain degree of stirring intensity and an appropriate stirring time.When the average particle size is 4.70 μm,non-polar oil dosage is 135.24 kg/ t,the impeller linear speed isbook=1930,ebook=22512.56 m/ s,and the stirring time is 5 min,the ash of ultra-clean coal separated reaches 1.15%,and the yield reaches 69.23%.

Key words:coal slime;ultra-clean coal;flocculation flotation;EDLVO theory

通讯作者:付晓恒(1957—),男,江西南昌人,教授,博士生导师。Tel:010-62331015,E-mail:13601307011@163.com

作者简介:王 婕(1989—),女,山西长治人,博士研究生。E-mail:13811589178@163.com。

基金项目:国家自然科学基金资助项目(51474221)

收稿日期:2015-05-04

中图分类号:TD94

文献标志码:A

文章编号:0253-9993(2015)08-1929-07