侧挂设备安装姿态控制工装的结构设计与优化

高亚坤,张盛,刘洋,潘国雄

武昌船舶重工集团有限公司,湖北武汉430064

侧挂设备安装姿态控制工装的结构设计与优化

高亚坤,张盛,刘洋,潘国雄

武昌船舶重工集团有限公司,湖北武汉430064

针对实船侧挂辅机设备的姿态控制问题,开展侧挂辅机设备安装姿态控制工装的结构设计,制定工装操控性、结构稳定性和调整精度的综合设计目标,利用标准件线性导轨和操控螺纹单元实现控制工装的核心功能,完成工装的稳定结构、设备安装结构、操控装置等组件与装配设计。利用仿真分析方法对工装结构进行优化,分析复杂结构在静力加载作用下抵抗变形的能力、可移动结构在运动过程中的结构稳定性、工装的强度和刚度特性,优化控制工装的组件尺寸和配合形式。依据工装的最优结构尺寸,制造工装样机并进行验证试验。结果表明:控制工装侧挂设备姿态调整的精度可以达到设计目标的要求,工装结构功能可行,操作简单,可实现设备安装姿态调整工作简化。

姿态控制;工装设计;数值仿真;验证试验

0 引 言

航行时辅机设备的振动噪声是船舶辐射噪声控制的重点,设备的振动特性又与其安装状态密切相关。设备安装通常采用侧挂、正置、吊挂等方式,其中侧挂设备安装姿态受隔振器变形的影响较难控制。侧挂设备安装姿态不满足要求时,电机与泵在倾斜条件下工作会影响设备的正常运转;隔振器的拉压变形不均匀,会影响其隔振性能;侧挂设备偏斜时,管路对接位置偏离,导致设备与管路之间产生安装变形,影响挠性接管的隔振性能。

侧挂辅机设备在船舶上的安装均有一定的姿态和精度验收要求,目前,工厂利用吊线测量设备姿态,并配置调整垫圈,在船台阶段完成侧挂设备安装姿态的调整工作。受舱内施工环境、隔振器蠕变变形等因素的影响,调整垫圈厚度的确定存在一定的难度,加工垫圈的姿态调整方法有效性较低。

本文将结合侧挂设备的种类、重量、安装位置条件,设计可实现内场调整的工装结构,进行工装组件及装配的设计优化,并结合工装样机试验,验证工装的可靠性。

1 控制工装的设计要求

根据安装工艺技术要求,侧挂辅机设备安装到机座上时,相对于机座应没有歪斜现象,与基面、中线面、隔壁或肋骨间的偏差在允许范围内。同时,控制工装应能承载设备和管路重量,满足各型隔振器的最大间距安装需求,保证结构在最大设备重量安装时不发生影响控制精度的变形。控制工装结构的设计要求如下:

1)工装结构简单,易于控制,对于不同设备具有通用性;

2)工装结构强度可靠、稳定;

3)工装制造、加工可行性高;

4)最大承载设备重量为1 tf;

5)姿态调整的范围为20 mm,调整精度为0.1 mm。

2 控制工装的结构设计

2.1 功能设计

控制工装与设备通过隔振器连接后,隔振器受设备重力作用发生变形,导致设备安装姿态倾斜。调节推进螺杆,带动工装的上箱体相对固定的下箱体平移运动,改变侧挂设备上方隔振器的水平定位位置,调整设备安装俯仰姿态直至满足工艺要求。测量工装上箱体与下箱体的相对位移,明确设备姿态调整垫圈的加工厚度。恢复工装至初始位置,在隔振器与设备安装面之间加装垫圈,实现设备安装姿态调整[1]。

2.2 基本组件设计

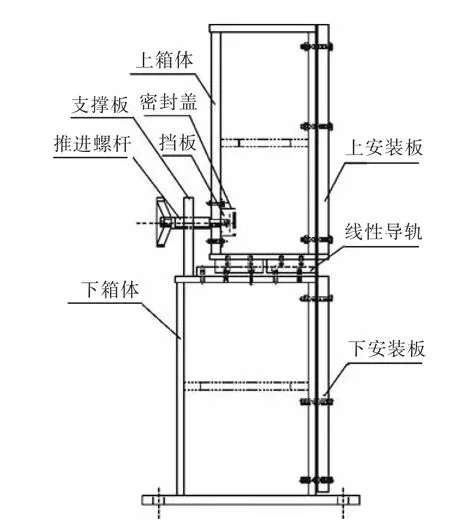

控制工装的初步设计结构主要由支撑板、推进螺杆、挡板、上箱体、下箱体、线性导轨、上安装板、下安装板等组成。支撑板的作用是支撑推进螺杆,实现推进螺杆定位、旋转,保证螺杆结构的精确水平移动。推进螺杆与挡板装配成一个整体,通过固定在上箱体的圆形封板带动上箱体沿水平方向移动。上、下箱体通过安装配合装置实现相对滑动,工装基座设计为下箱体的底板,与内场水平安装台架固定在一起,保证工装的平稳支撑和精确放置姿态[2-3]。

2.3 组件优化设计

针对工装初步设计结构,分析结构制造、使用中可能存在的问题,在保持原有工装结构特点的基础上,从上下箱体的装配、上箱体和推进螺杆的装配、加强板的设置、隔振器与工装的装配等方面对控制工装的结构进行优化(图1),改进后的工装结构主要特点如下[4]:

1)上、下箱体的配合装置选用线性导轨。由于工装工作环境较差,配合面的防锈、防尘、防油污处理工艺成本高、工序复杂,如果选用一般的T型槽配合方式,装配面的加工精度要求较高、成本高,而采用的线性导轨为定制件,控制精度、环境适应性及成本均能较好地满足设计要求。

2)上箱体和推进螺杆的装配优化。上箱体板厚较小,在其上加工盲孔,螺杆顶推箱体,对局部结构强度会产生不利影响。优化结构是在上箱体加工通孔,推进螺杆尾端加工成阶梯形,控制上箱体反向运动,然后加装挡板控制上箱体正向运动,操控上箱体的前后移动。

3)箱体加强板的设置。考虑到工装的结构强度,优化结构在上、下箱体内部设置2块加强筋板和1块腹板,考虑到结构自重与加强板的施焊工艺,在加强板上开减轻孔[5]。

图1 控制工装优化设计结构Fig.1 Structure of tooling optimization design

4)设备隔振器与工装的装配。在设备隔振器与箱体之间,设计上、下安装板进行过渡连接。为提升安装板的使用效率,在安装板上充分、合理布置多型设备的安装孔,用于安装不同型号、不同距离的隔振器,隔振器与安装板连接,避免影响工装箱体的强度、刚度和控制精度[6]。

3 控制工装的仿真优化

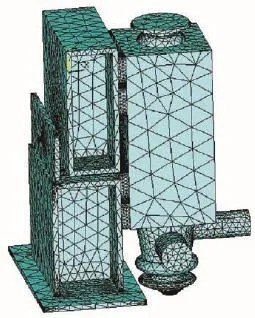

控制工装在设备载荷作用下,必须同时满足强度和刚度要求。通过有限元分析方法对各主要构件按其受力状况建立模型,计算最大设计载荷作用下结构的变形和应力分布状况,明确结构强度和刚度的薄弱部位,提出主要承载部件结构形式和尺寸的设计改进方案[7]。工装仿真模型如图2所示,其中设备的重量为工装的最大设计载荷1 tf,设备模型为均匀刚体。

图2 加装设备的工装结构仿真模型Fig.2 Simulation model of tooling with equipment

3.1 上箱体行进过程的工装强度分析

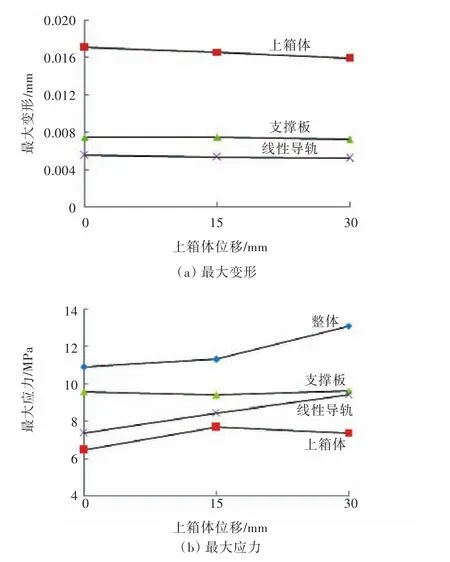

工装初始模型中(上箱体水平位移为0 mm),箱体和支撑板的板厚为30 mm,推进螺杆直径为36 mm,线性导轨极限静载荷为136.31 kN,极限弯矩为2.08 kN·m。工装选用Q235钢制造,设计要求调整精度为0.1 mm,结构最大应力小于屈服强度,即σ<235 MPa,结构变形Δ≤0.05 mm。计算工装在最大载荷下,上箱体向支撑板方向水平移动0,15和30 mm时工装模型的变形和应力情况,将计算结果转化为二维图形进行比较[8],如图3所示。

由图3可知,3种情况下的最大变形均小于0.02 mm,结构刚度均满足设计要求,结构强度完全符合设计要求。相对其他位移模型,静载状态下位移为0 mm时的最大变形较大,将其模型作为后续优化研究的初始模型(位移0 mm,板厚30 mm),进行箱体板厚优化和减轻孔优化,重点分析工装模型的刚度特性。

图3 上箱体不同位移时的仿真分析结果Fig.3 Simulation results of different displacement on top-box

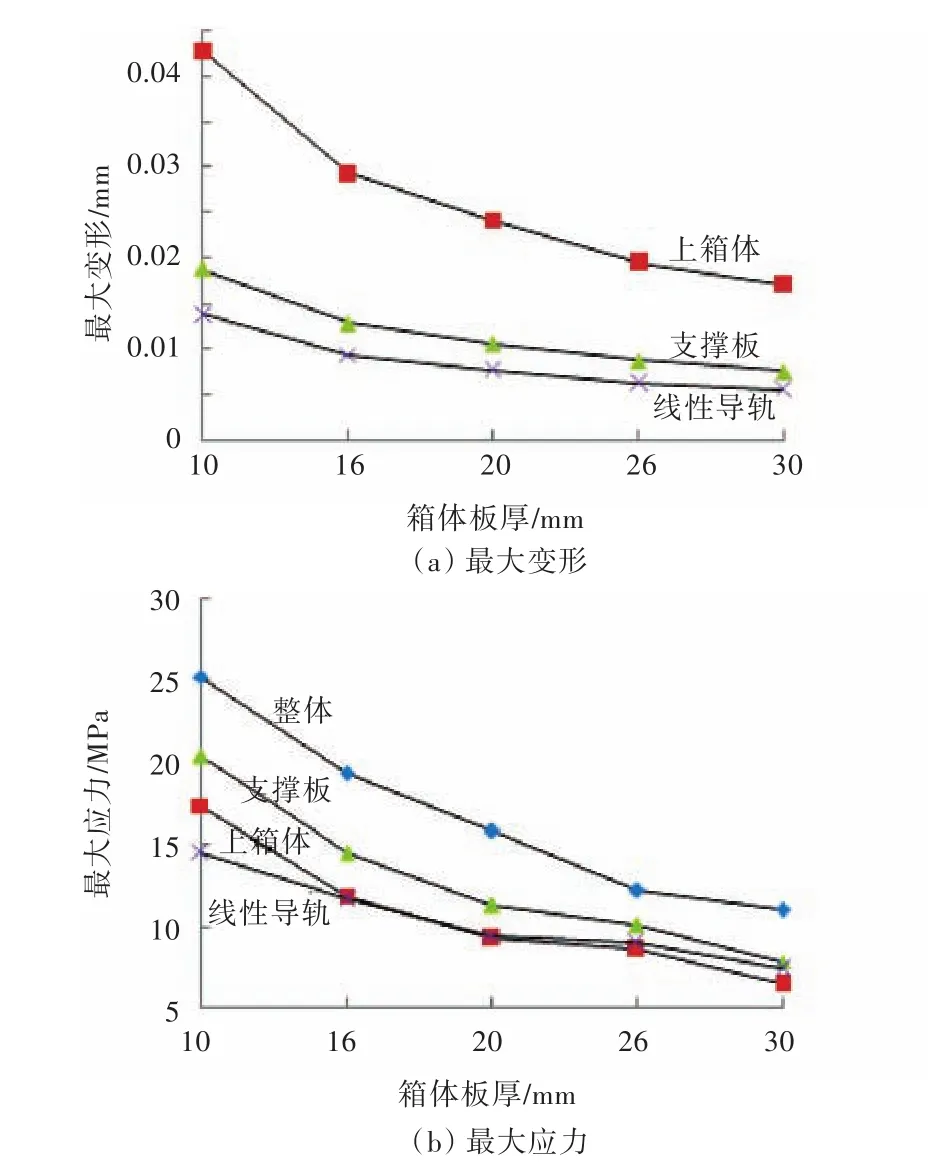

3.2 箱体板厚的仿真优化

工装的外形尺寸由设备大小决定,在不改变工装外形尺寸的条件下,箱体板厚是影响结构强度和刚度的重要因素。上、下箱体的板厚优化方案主要有5种,即板厚分别为30,10,16,20和26 mm。5种方案的其他参数统一设定为:工装底板厚30 mm;挡板厚30 mm;上、下箱体内部加强板厚度均为20 mm;推进螺杆直径36 mm。工装板厚优化模型的最大变形与应力的计算结果如图4所示。

由图4可知,初始板厚30 mm的变形和应力均符合并且远超出设计要求,从材料经济性考虑,不将其作为优化结构的板厚尺寸。板厚10 mm的最大变形与设计要求的最大变形0.05 mm要求接近,箱体内部开减轻孔后可能会使刚度减小,从而不能满足设计要求,也不作为优化方案。考虑到16与10 mm板厚模型结构性能接近,30与26 mm板厚模型结构性能接近,因此,综合经济性和刚度储备的因素,选取20 mm作为工装箱体的设计板厚。

图4 不同箱体板厚的仿真分析结果Fig.4 Simulation results of different thickness on box

3.3 箱体减轻孔的仿真优化

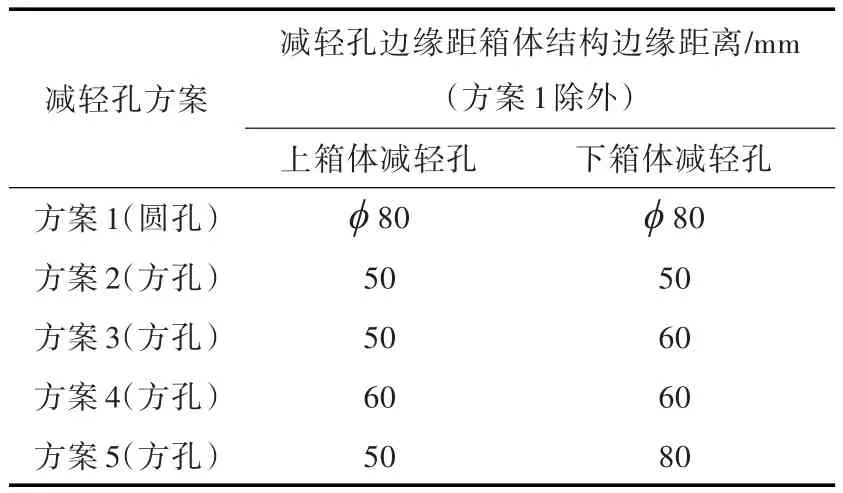

静载作用下上箱体和下箱体的变形控制是工装结构优化的重点。结构设计时,在箱体内部加装2块纵向加强筋板、1块横向加强腹板,以提高箱体的刚度。考虑到结构自重与加强板的施焊,需对加强板开减轻孔。在板厚20 mm工装模型的加强板上,设计1种圆孔和4种方孔的减轻孔优化方案如表1所示。各工装减轻孔优化模型的最大变形与应力结果如图5所示。

表1 减轻孔优化方案Tab.1 Lightening holes optimization

图5 不同减轻孔方案的仿真分析结果Fig.5 Simulation results of different lightening holes

由图5可知,工装模型变形的幅值随下箱体开孔减小而逐渐减小,下箱体刚度对工装变形影响较大,因此,在满足施工条件时应尽量保证下箱体开孔后的刚度。圆形孔不利于焊接施工,方形减轻孔模型的应力与变形分布规律一致,方案5的结构最大变形与应力分别为0.035 6 mm和19.6 MPa,其模型刚度和强度性能最优,可将其作为减轻孔优化的工装结构。

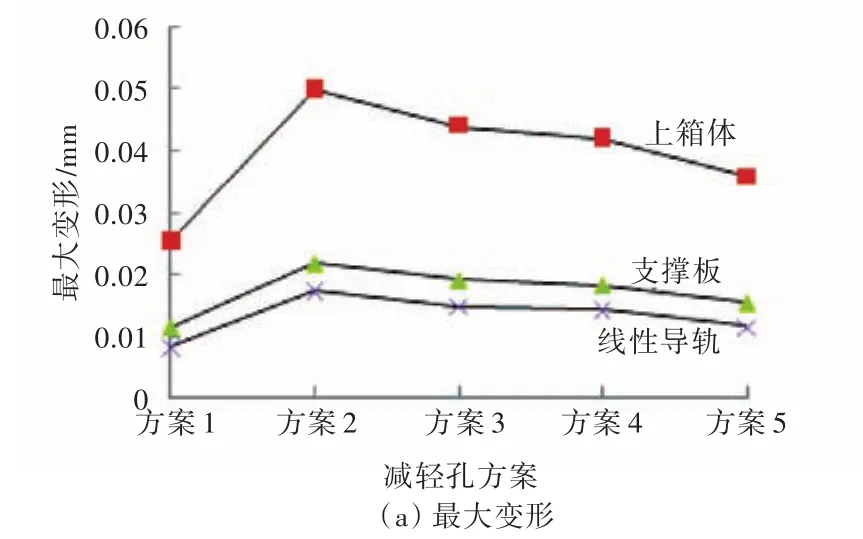

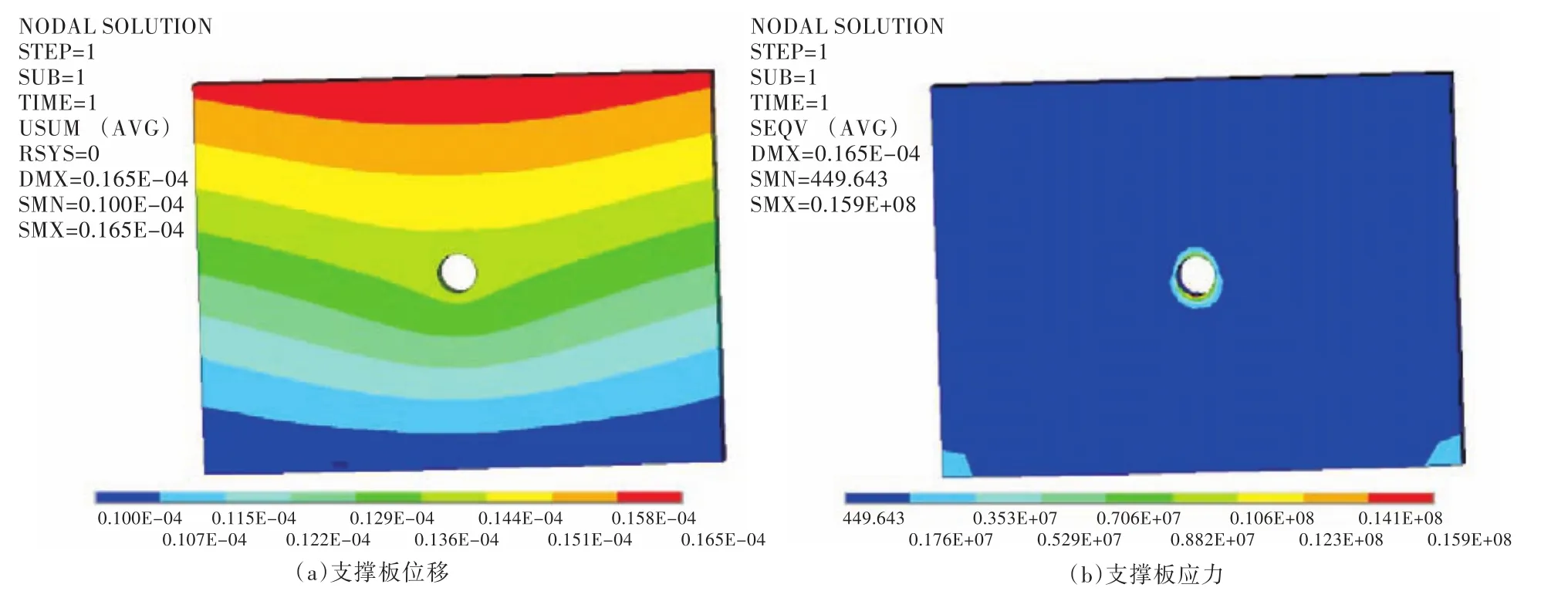

3.4 支撑板的仿真优化

深入分析工装模型后发现,支撑板宽度影响线性导轨的划线、定位和安装,同时板厚优化、减轻孔优化的仿真结果均表明,支撑板两侧承担的应力较小,因而可对其进行结构优化:宽度由800 mm改为400 mm,在“50 mm-80 mm”减轻孔方案(方案5)的基础上进行仿真计算,变形与应力仿真结果如图6所示。

图6 不同支撑板优化方案的仿真分析结果Fig.6 Simulation results of different support plates

支撑板宽度的减小不影响工装整体结构性能,其结构应力、变形均分布合理,最大变形和应力峰值分别为0.036 3 mm和21.6 MPa,满足结构强度和刚度设计要求,因此可对支撑板的宽度进行改进。

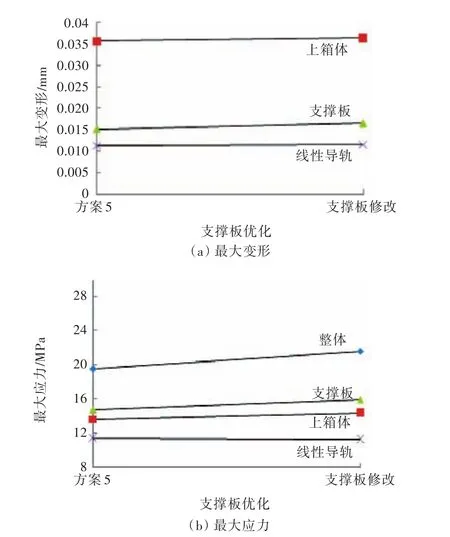

3.5 优化模型计算结果

工装模型的变形和应力的仿真计算结果如图7~图10所示。工装整体应力分布均匀,无明显应力集中区域,变形由下至上逐渐增加;支撑板和上箱体连接推进螺杆的开孔边缘出现了应力集中,但远小于工装整体变形;线性导轨的滑块与滑轨接触位置出现应力集中。滑块结构变形大于滑轨,由设备安装端向支撑板一端的滑块结构变形逐渐降低。

图7 工装优化结构的变形和应力云图Fig.7 Contours of deformation and stress of tooling

图8 工装优化结构的上箱体位移和应力云图Fig.8 Contours of deformation and stress of top-box

图9 工装优化结构的线性导轨位移和应力云图Fig.9 Contours of deformation and stress of linear guides

图10 工装优化结构的支撑板位移和应力云图Fig.10 Contours of deformation and stress of support plate

依据控制工装仿真计算结果,确定主体尺寸为800 mm×440 mm×1 528 mm、箱体板厚20 mm、加开“50 mm-80 mm”的方形减轻孔、支撑板宽度为400 mm的工装结构为最优方案。

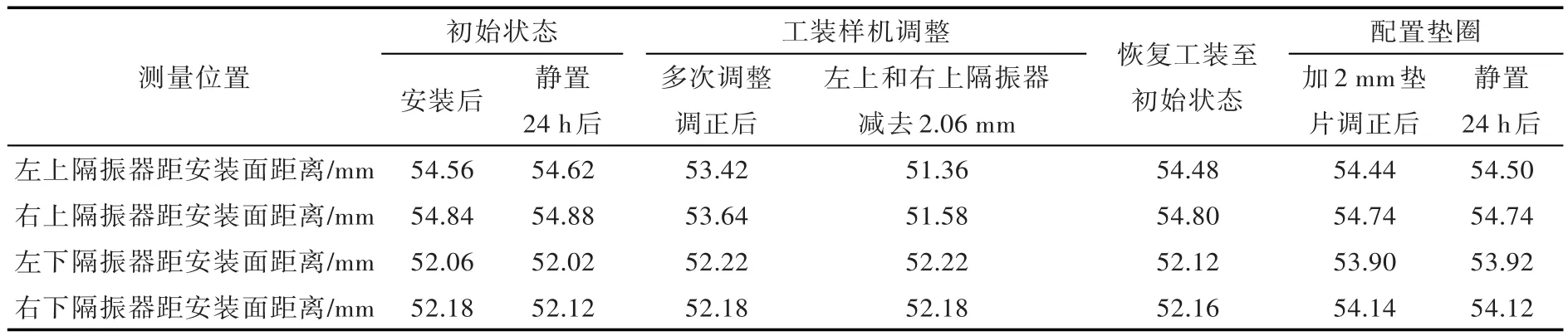

4 控制工装的验证试验

依据工装的最优结构尺寸,制造了设备安装姿态控制工装样机(图11)进行验证试验。试验设备重量为92.6 kgf,在设备上增加配重模拟管路重量。

试验过程如下:

1)在隔振器安装板上配钻安装孔,将设备与工装通过隔振器连接紧固,静置24 h后测量设备状态;

2)操控手轮控制上箱体位移,调整设备姿态至合理状态,静置12 h后用水平仪测量设备的安装状态,如不满足要求,重新调整设备姿态直至满足要求,记录工装上、下安装板的水平间距以及各隔振器距安装面的距离;

图11 侧挂设备姿态控制工装结构Fig.11 Structure of equipment attitude controlling-tooling

3)以水平间距的值为标准加工垫圈,并安装在隔振器与设备安装面之间,静置24 h后采用水平仪检测设备的安装状态,记录各隔振器距安装面的距离[9]。

试验记录结果如表2所示。

表2 设备姿态调整试验结果Tab.2 Results of validation test on equipment attitude controlling

试验结果表明:隔振器的蠕变会影响设备的安装姿态;控制工装有效地调正了设备姿态,工装功能可行;工装样机调整过程中隔振器无异常变形;工装样机箱体向后移动,可实现隔振器与台架之间加装垫圈时相同的调整效果。

相比船台阶段利用吊线配置垫圈的方式,控制工装可将姿态调整工作前移至内场阶段完成,并为调整工作提供了较好的环境和视角;工装的调整方式更灵活,工艺上增加了装配垫板的方式调整设备姿态;工装可在设备安装管路条件下有效地进行设备姿态调整[10]。

5 结 语

本文设计与优化的工装对侧挂设备姿态调整的精度可以达到设计要求,工装结构功能可行,操作简单。该工装适用于在建舰船上使用的中、小型侧挂设备的姿态调整工作,姿态调整范围为20 mm,调整精度0.1 mm,最大承载设备重量为1 tf,可在内场阶段完成侧挂设备俯仰姿态调整、垫圈的配置和加工,改善设备姿态调整的工作环境,降低以往仅能在船台阶段完成的设备姿态调整工作的难度,提升垫片配置和加工的准确度,为船台阶段的施工节省时间、提高施工效率。

[1] KOREN Y,HEISEL U,JOVANE F,et al.Reconfigu⁃rable manufacturing systems[J].CIRP Annals-Manu⁃facturing Technology,1999,48(2):527-540.

[2] WATSON I,PERERA S.Case-based design:a re⁃view and analysis of building design applications[J]. Artificial Intelligence for Engineering,Design,Analy⁃sis and Manufacturing,1997,11(1):59-87.

[3] 王新宽,黄文,吉方,等.精密调平工装结构设计及优化[J].制造技术与机床,2013(4):39-42. WANG Xinkuan,HUANG Wen,JI Fang,et al.Struc⁃ ture design and optimization of levelling-tooling with high precision[J].Manufacturing Technology&Ma⁃chine Tool,2013(4):39-42.

[4] 黄军军,王立夫,勾波,等.通用加工工装结构的模块化设计[J].机械制造,2013,51(2):67-69.

[5] 陈焕明.焊接工装设计基础[M].北京:航空工业出版社,2004:1-3.

[6] ÖZTÜRK F,KAYA N,ALANKUS O B,et al.Ma⁃chining features and algorithms for set-up planning and fixture design[J].Computer Integrated Manufac⁃turing System,1996,9(4):207-216.

[7] BARDASZ T,ZEID I.DEJAVU:case-based reason⁃ing for mechanical design[J].Artificial Intelligence for Engineering,Design,Analysis and Manufacturing,1993,7(2):111-124.

[8] 穆存远,王立壬,吕明.大口径管道施工工装设计及其组装过程仿真[J].机电产品开发与创新,2010,23(5):81-82. MU Cunyuan,WANG Liren,LV Ming.Emulation and assembly process of equipment for large diameter pipe construction[J].Development&Innovation of Machin⁃ery&Electrical Products,2010,23(5):81-82.

[9] 甘永立.形状和位置误差检测[M].北京:国防工业出版社,1995:52-63.

[10] 欧沩滨,赵信毅.工装的模块化设计[C]//2007年全国混凝土机械年会论文集.厦门:中国工程机械学会,中国工程机械工业协会,2007:149-153.

[责任编辑:易基圣]

Structure design and optimization on the tooling of side-fixed equipment installation attitude control

GAO Yakun,ZHANG Sheng,LIU Yang,PAN Guoxiong

Wuchang Shipbuilding Industry Group Co.Ltd.,Wuhan 430064,China

In order to solve the attitude control problem of side-fixed equipment installation,this paper conducts the structure design of a tool for attitude control and establishes the corresponding design goal of handling,stability,and adjustment accuracy,using standard parts such as linear rail and thread control units to realize the core functions.Moreover,the stable structure,equipment mounting structure,control de⁃vice,and assembly design of the system are also completed.Then,the structure is optimized by using the simulation analysis method,and its resistance to deformation under static force,the structural stability dur⁃ing motion,and the properties of strength and stiffness are analyzed.The component size and the form of the control tooling are also optimized.Finally,this paper conducts a functional verification test on the pro⁃posed tooling,and the results show that the tooling successfully meets the requirements of the precision de⁃sign purpose,and the structure is feasible and simply operational,which simplifies the process of installa⁃tion attitude adjustment.

attitude controlling;tooling design;numerical simulation;validation test

U664.5

A

10.3969/j.issn.1673-3185.2015.06.015

http://www.cnki.net/kcms/detail/42.1755.TJ.20151110.1025.020.html期刊网址:www.ship-research.com

高亚坤,张盛,刘洋,等.侧挂设备安装姿态控制工装的结构设计与优化[J].中国舰船研究,2015,10(6):101-106,113. GAO Yakun,ZHANG Sheng,LIU Yang,et al.Structure design and optimization on the tooling of side-fixed equipment installation attitude contro[lJ].Chinese Journal of Ship Research,2015,10(6):101-106,113.

2015-01-06 < class="emphasis_bold"> 网络出版时间:

时间:2015-11-10 10:25

高亚坤(通信作者),女,1987年生,硕士,工程师。研究方向:舰艇振动噪声控制。E-mail:gaoyakun0723@163.com张盛,男,1985年生,硕士,工程师。研究方向:舰艇振动噪声控制。E-mail:275718552@qq.com