水质稳定化学处理在TDI 循环冷却水的应用

王京山 李飞飞

(烟台巨力精细化工股份有限公司 山东烟台 265202)

引言:地球上的淡水资源是有限的,水是人类最宝贵的财富之一,可供人类利用的水资源就更少,节约用水已刻不容缓.为此,近年来国家在宪法中又颁发了“水法”,这些做法促进并强迫我们重视节约使用水并且控制水的污染,以利于工农业进一步发展和人类自身的繁衍;而在工业用水的总量中有70-80%是工业冷却水,可见循环冷却水在工业节水中的重要作用.

一、缓蚀阻垢剂成分及作用特点

该系统补充水水质较好,但浓缩后结垢腐蚀性增强,结垢性腐蚀性中等。因此在水稳剂配方筛选时应阻垢以为主,兼顾缓蚀。我们选择QA-6973 作为该系统的缓蚀阻垢剂,它主要由2-膦酸丁烷-1,2,4-三羧酸、含磺酸盐共聚物、多氨基多醚基甲叉膦酸、特殊界面活性剂等组成的复合缓蚀阻垢剂,利用有机膦羧酸和缓蚀剂在金属表面形成的保护膜起到缓蚀作用,同时对水中的碳酸钙、硫酸钙、磷酸钙等均有良好的螯合分散和晶格畸变作用;按照合理配比原则充分发挥其协同效应,具有阻垢力强、不易分解、缓蚀率高、耐高温等特点。

二、敞开式循环冷却水系统易产生的危害

天然水中都溶解有重碳酸盐,这种盐是冷却水发生水垢附着的主要成份。

补充水系统中重碳酸盐的浓度较低,在循环冷却水系统中,重碳酸盐的浓度随着补水的浓缩而增加,当其浓度达到饱和状态时,或者在经过换热器表面使水温升高时,会发生下列反应:

冷却水经过冷却塔向下喷淋时,溶解在水中的游离CO2要逸出,这就促使上述反应向右进行。

CaCO3沉积在换热器传热表面,形成致密的碳酸钙水垢,它的导热性能很差,不同的水垢,其导热系数不同,但一般不超过1.16w/(m2·k),而钢材的导热系数为48 w/(m2·k),可见水垢的形成,必定会影响换热器的传输效率。

三、水质稳定化学处理过程

因此氧化性杀生剂和粘泥剥离剂交替冲击投加效果较好,具体方案如下(按每月模拟投加计划):

(1)1 日8 点30 分冲击性投加氧化性杀生剂200ppm(约0.6 吨);

(2)8日8点30分冲击性投加粘泥剥离剂150ppm(约0.45 吨)。

(3)15 日8 点30 分冲击性投加投加氧化性杀生剂200ppm(约0.6 吨);

(4)22日8点30分冲击性投加粘泥剥离剂150ppm(约0.45 吨)。

如此类推。

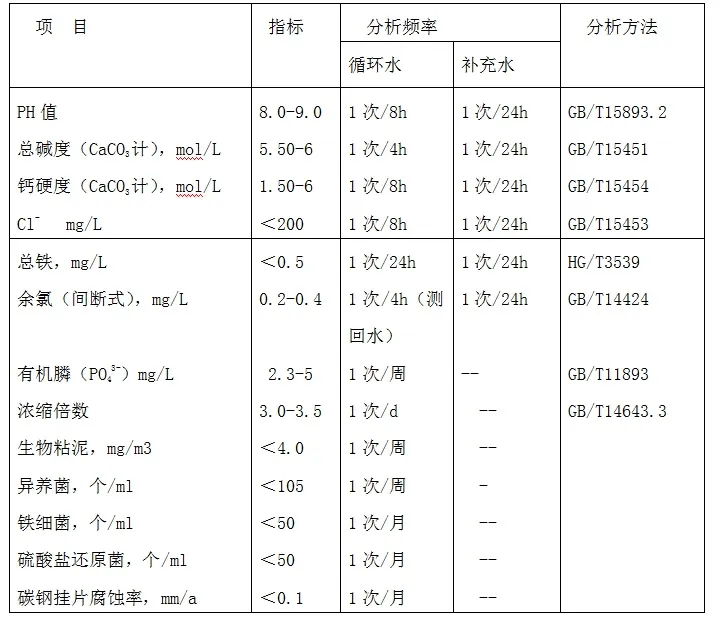

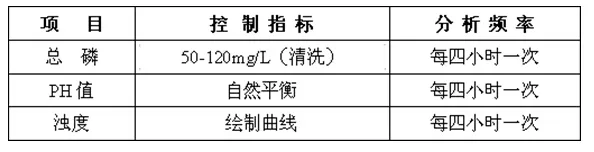

1.控制运行主要控制指标及分析频率.

注: 若上表中各指标超出控制值,加大排污。。

2.浓缩倍数的计算

浓缩倍数是循环冷却水管理的一项重要指标。目前一般对补充水中含盐量变化不大的水质以控制浓缩倍数为主;反之以控制循环水中离子浓度为主。

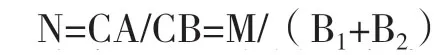

循环水质总固体浓度或不,与其它离子起反应的某一离子浓度,与补充水中总固体浓度或相对应离子浓度的比值称为浓缩倍数,以N 表示。

式中:CA 为循环水中某离子浓度(mg/L)

CB 为补充水中某离子浓度(mg/L)

M 为补充水量(t/h)

B1为排污水量(t/h)

B2为飞溅损失水量(t/h)。

在符合以上管理目标值时,碳钢挂片腐蚀率小于0.075mm/a,试管黏附速率小于25mcm,生物粘泥小于4ml/m3。

3.大修期间现场水冷器检测及污垢样品分析

对生产装置中所有水冷器应建立腐蚀档案卡片,记录水冷器位号、型号、形式、材质、工艺介质参数、传热面积、冷却水进出口温度及流量等参数,并在热端固定位置进行照相存档、记录每次大检修拆检情况、并在传热面上取有代表性污垢样品进行分析,根据分析结果判断污垢的类型。

根据以上几项分析及监测结果,结合装置运行实际情况综合分析后,可以得出良好、较好、较差、很差4种等级,然后对碱性水处理方案实施效果得出正确的评价,并对下阶段运行提出改进意见。

四、循环冷却水系统清洗预膜

它能更好地保障水质稳定剂在循环冷却水中充分有效地发挥作用,它是系统化学水处理所必需的基础工作,是保证化学水处理效果的重要步骤。先用高浓度的预膜剂进行预膜,然后用低浓度的缓蚀剂进行日常运行,比直接用低浓度的缓蚀剂运行去控制腐蚀有效的多。

1.清洗操作程序

压缩循环水系统为停机清洗后新投运系统,故清洗方案主要是除去在设备金属表面的少量氧化物和油污。

(1)系统清理

为保证系统正常运行,避免杂物进入设备管网中,必须对整个系统进行人工清扫,去除人工可以去掉的杂物。

(2)系统水清洗

把循环水系统所有运行阀门打开,把系统补水到深度以泵不吸空为准。开启循环水泵,维持最大流速冲洗设备内部、冷却塔填料及管道系统。

(3)系统化学清洗

化学清洗是利用化学药剂使油污等小杂质从金属表面上剥离下来,使金属表面清洁,给预膜工序创造良好条件;系统经水清洗后,其内部杂质基本上清除,如存在油污和浮锈等,须除去。

①开泵循环,单泵运行。

②加药位置:泵前集水井入口处。

③QA-706 清洗剂为弱酸性液体,操作时要注意安全并配备必要的劳保用品。

④加药方法:第一天加入清洗剂QA-706 350mg/L(系统保有水量3000m3,加药量为3000×0.35=1050kg),运行24 小时。运行过程中可人工捞出漂浮物。若泡沫过多可加消泡剂消泡。同时加入预膜剂QA-701 250 mg/L(系统保有水量3000m3,加药量为3000×0.25=750kg)。

⑤第二天补加清洗剂QA-706 250 mg/L(系统保有水量1200m3,加药量为3000×0.25=750kg)。⑥测定水中总磷含量在50~120mg/L。

⑦第四天维持循泵低流量运行,通过潜水泵排出系统中水,将系统水进行置换。

⑧排完水后维持最大流量对系统进行补水。

2.系统预膜

根据水质特点我们选用专用预膜剂QA-701,这种预膜剂主要由聚羧酸、表面活性剂、多种络合剂物、缓蚀剂等组成,有机络合物中氧原子的未共用电子对与铁、钙等金属离子或带有部分正电荷的铁原子发生化学吸附,形成配位键,最后产生一层难溶的螯合膜覆盖在碳钢等金属表面,这种膜电阻大并从而起到抑制腐蚀的作用,能使金属和水中的腐蚀介质隔离。

(1)预膜

①排水结束后,在循环泵入口处集水池内冲击投加QA-701 预膜剂350 mg/L( 加药量为3000×0.35=1050kg),同时补水到原水位。

②预膜条件

PH 值:自然平衡。Ca2+50-100mg/L 浊度 <10 mg/L水温: 20℃ 水温低时带负荷并适当延长预膜时间

③预膜时间约72 小时。

④第七天预膜结束后补水到正常运行水位转入正常加药运行。

⑤清洗预膜期间分析项目及频率:

五、结束语

清洗系统预膜的目的是减缓腐蚀设备、保护换热器及附属管道,延长设备使用寿命;对TDI 循环冷却水进行水质稳定化学处理,这不仅能延长设备的使用寿命,提高冷却效率,并且对保护环境和节约能源(节电、节水)减少大修费用及工作量,都有非常积极的意义。

[1] 孙少华,石业鹏,王成利, 循环水系统清洗的新工艺-《中国西部科技》- 2005

[2] 氯碱厂PVC、烧碱系统循环冷却水正常运行化学处理操作规程