浅谈发动机生产测试方式及其应用

(上汽通用五菱汽车股份有限公司柳州市545007)

发动机热试技术一直是国内发动机生产过程中用于在线检测其性能和可靠性的主要手段,但出于能源枯竭和环境保护的考虑,冷试技术作为新兴的测试手段,已在各发动机制造工厂得到迅速推广,并在实际生产中得到广泛应用。本文较详细地介绍了发动机实际生产中的热试和冷试,指出如何选择适合的发动机出厂试验方式。

1 热试

热试是通过正常启动发动机,在运转中使用各种手段检测发动机动力性、经济性和排放等是否满足出厂指标的一种生产过程。热试按载荷大小分为负载热试和空载热试。

1.1 负载热试

1.1.1 负载热试的目的

负载热试作为发动机出厂前的一个重要检测项目,可有效防止质量问题的逃逸,保证出厂的发动机满足性能要求。

1.1.2 负载热试的检测项目

负载热试的检测项目包括装配质量缺陷和零部件质量缺陷、三漏(漏冷却液、漏润滑油和漏燃油)、转速、功率、扭矩、燃油消耗率和排放等。某厂负载台架测试工况和内容见表1。

表1某柴油机厂热试出厂性能指标

1.1.3 负载热试台架及测试原理

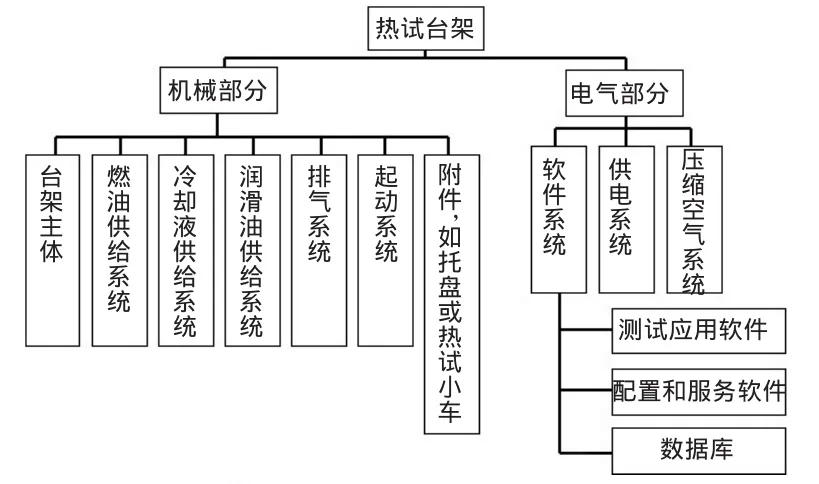

负载热试需要在热试台架内完成。可简单地热试台架分成机械和电气两部分,其详细内容见图1。

图1热试台架组成图

为了保证发动机能正常启动,必须按要求供应发动机运转所需的冷却液、润滑油(可提前加注)和燃油,所以台架内包括冷却液供给系统和燃油供给系统。为了启动发动机,若起动电机未与发动机连接,那么测试发动机需要安装工艺起动电机。为了节省作业节拍,安装起动电机设置为快接工装,图2是某产品起动电机快接工装。热试产生的废气不能随意地排到大气当中,所以台架内连接排气系统。为了满足国家和地方排放要求,排气系统中安装的消音器和三元催化器清洁尾气;或者将尾气集中后通过喷淋按比例的氨水达到降低NOx的浓度后排放到大气;又或者建设高约15m的排气筒,降低排放速率后直接外排。

图2起动电机快接工装

发动机的三漏检查是由人工完成,使用示踪剂辅助作业可有效提高探测度。通过三漏的检查可以知道装配过程是否存在缺陷,比如油底壳漏油,拆解后可知道是涂胶不连续等。通过三漏检查也能知道零部件质量是否合格,比如凸轮轴罩盖上某处渗漏,可能就是铸造砂眼。

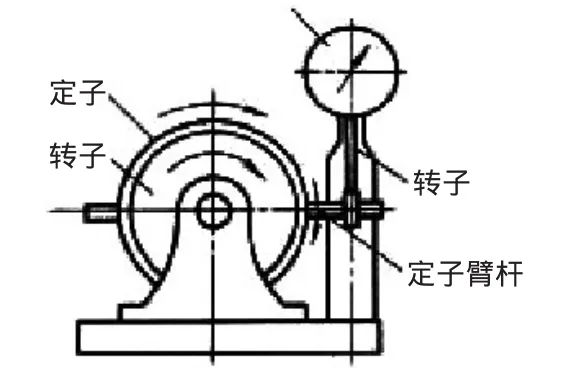

功率和扭矩在台架内的测量依靠测功器。测功器有水力式、电力式和电涡流式3种。无论哪一种,均有一个与被测机械相联接的转子和一个可绕固定轴转动的定子(图3)。当转子由被测机械带动时,在水摩擦力或电磁力的作用下,定子也随之转动,经过定子臂杆、杠杆和摆锤式测力计,使定子稳定在平衡位置上,测得其制动力F.

式中,R为受力半径,单位mm.

通过公式(1),可求得扭矩Ttq

式中,n为转速,r/min。

而通过公式(2),可求得功率Pe.

图3测功器原理图

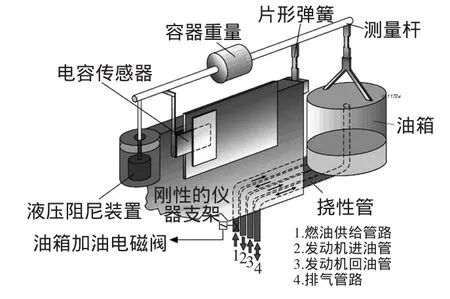

油耗仪可准确测量发动机某工况下的燃油消耗率。燃油消耗测量方法根据其测量原理有不带回路装置的容积流量法、定容测试法和定时测重法,还有带回路装置的失重法和双流量计法。汽油机燃油管路没有回路,选择双流量计法油耗仪不合适。依定时测重法设计的油耗仪,主要利用计时器和杠杆原理精确检测燃油消耗,其原理如图4.一端挂着油箱的测量杆浮在片型弹簧上,当油箱油量变化时片型弹簧在特定路径上无摩擦和无滞后地运动,左侧的电容传感器感应片型弹簧的变化并将其转化为电压,微机将这种电压变化转化为油量的变化,从而测得油量消耗。

图4测重法油耗仪原理图

测量尾气排放的仪器,称之为尾气检测仪。对排放要求不高的领域的发动机,比如农用柴油机,可使用烟度计检测排放是否达到出厂指标;而对排放要求特别高的发动机,比如乘用车、矿用防爆发动机等,使用尾气检测仪检查尾气含量是否达到国家标准。

1.1.4 负载热试过程

在托盘或小车上的发动机被送入测试台架后,连接发动机的冷却液、燃油、起动电机和排气管等工装附件后,即可启动发动机进行测试。测试时通过发动机的传感器或台架传感器监控发动机的工作参数,转速计、测功器和油耗仪实时测量发动机的转速、功率、扭矩和油耗率等,自动将测量值和限值比较判断发动机合格与否。最后,在发动机怠速工况或停机时人工检查三漏情况。

1.2 空载热试

空载热试即无负载的热车试验,它不需要测试发动机出厂的功率、扭矩和燃油消耗率。

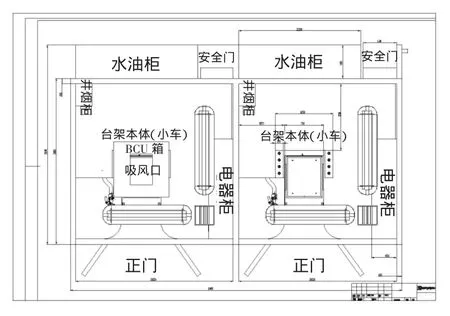

因为不要求测试功率和油耗,所以空载台架没有测功器和油耗仪,这是空载台架和负载台架组成的最大区别。其它方面空载台架也负载台架类型,结构上不再赘述。空载台架的一种集装箱式布置见图5。

负载热试的整个测试时间很短,通常在20分钟以内。测试工况少,程序简单。某汽油机厂10分钟空载热试程序仅怠速、中速和高速3个工况,详细的测试顺序和时间见表2。空载热试的测试时间更短,制造成本更低,非常适合大规模的生产需求。

图5某汽油机厂集装箱式空载台架布局图

表2某厂10分钟空载热试程序

2 冷试

发动机冷试是一种在线检测技术,整个过程发动机不喷油、不燃烧,所以称为冷试。

2.1 冷试的原理

冷试能判定装配及零部件质量,主要是利用故障映像(Mapping)技术。同款发动机,若设计制造都没有失误,那么个体之间的差异极小,发动机的测量数据仅在较小的范围内波动,通过大量合格发动机的数据收集,可设定各特征参数的极限值,从而确定测试基准;如果某台发动机测试数据与测试基准有明显偏差,则表明该发动机可能存在某些缺陷或故障。

2.2 冷试台架

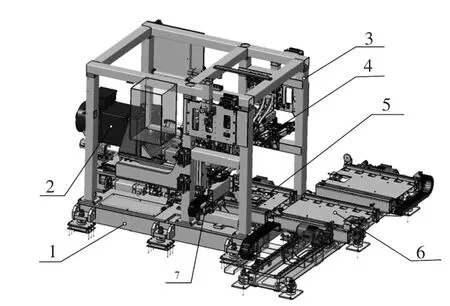

冷试像热试一样需要通过台架来完成测试。冷试台架的机械部分一般包括:底座和框架、发动机进出站设备、发动机夹紧机构、驱动轴和发动机拖拽单元、进气/排气自动封堵、振动测试单元、油压测试单元和电源匹配板等,其机械布置如图6所示。软件和控制部分包括:各种传感器、可编程控制系统、人机界面和数据分析软件。

图6冷试台架3D数模

2.3 冷试过程及测试程序

当发动机通过转台或梭台进入测试工位后,台架顶升机构将托盘和发动机整个定位托起,台架夹紧被测发动机,然后伺服电机输出端与发动机飞轮端对接,接着计算机控制伺服电机以不同转速拖动被测试发动机,并接收发动机或台架上的传感器信号,同时通过各种算法、逻辑得到测量值,最后将测量值与设定的参数进行比较,确认发动机装配、零部件是否合格后放行,这就是冷试的过程。

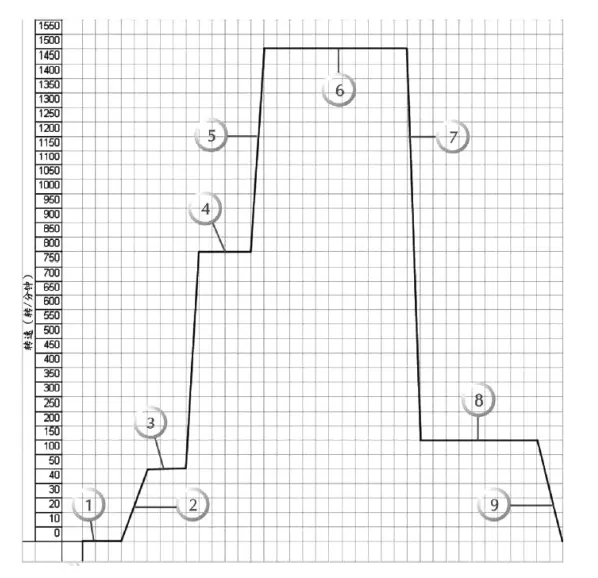

冷试的软件测试过程可概括为5个阶段和9个步骤,如图7所示。5个测试阶段:静态自检(0 r/min),起动扭矩测试(50 r/min),中速测试(800 r/min),高速测试(1 500 r/min)和低速测试(150 r/min)。9个步骤:第一,台架自检和静态测试;第二,扭矩检测和安全机油压力检测;第三,起动扭矩诊断;第四,油压检测和相位检测;第五,中速诊断;第六,高速相位检测,点火测试和NVH检测;第七,高速诊断;第八,低速进气和排气测试;第九,低速诊断,并停机。

图7冷试的测试循环

2.4 冷试检测内容

(1)扭矩测试

在冷试的最初阶段,测试先进行起动扭矩的检测,此时发动机的转速会控制在一个比较低的水平,一旦发动机本身存在机械缺陷,可以迅速的中断测试,这样可以保证发动机不会在测试中受到损坏。起动扭矩测试包括脱离扭矩和平均扭矩两项指标。一般在整过测试过程,会监控合个步骤的扭矩。

通过扭矩测试可以检测摩擦副之间杂质、气缸压力不平衡、气门泄露、活塞环缺失、缸盖泄露、火花塞未安装或密封不严等缺陷。

(2)正时测试

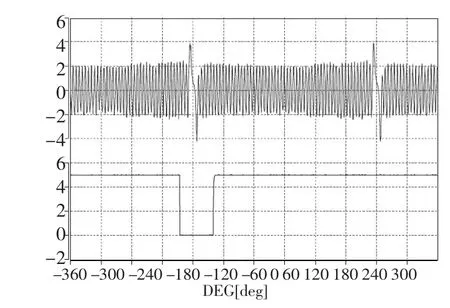

采集曲轴位置传感器和凸轮轴位置传感器的信号,生成冷试系统可用于分析的波形图,可确定正时系统是否与设计相符,从而探测正时系统在装配时产生的一些缺陷,比如链条传动发动机正时信号标记错齿等。当然,通过波形图和设定的参数判断,也可探测到如信号轮缺齿、齿形缺陷等零部件质量问题。正时波形图如8所示,从图形可得到曲轴和凸轮轴相对角度等信息。

图8正时波形图

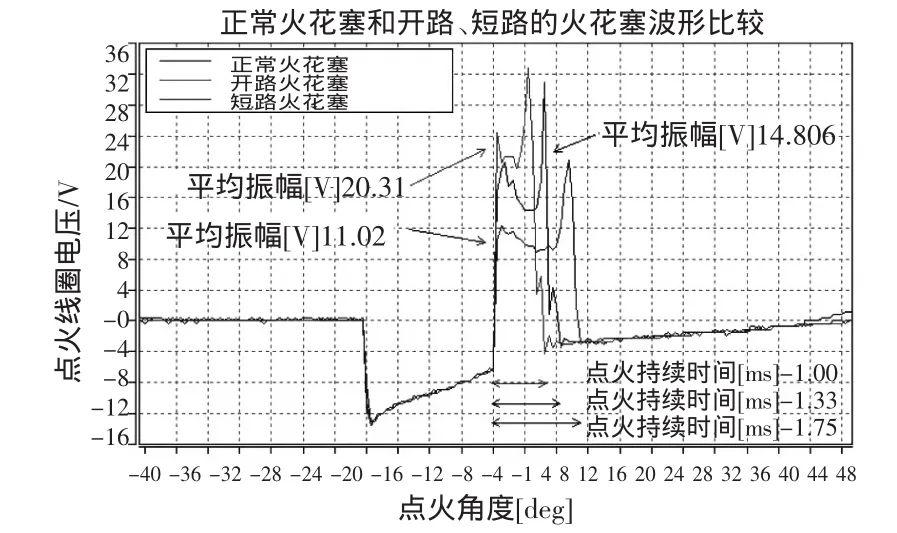

(3)点火测试

点火测试时,一旦收到发动机曲轴转到设定位置的正时信号,冷试系统向点火线圈发送信号,点火线圈接收到点火信号和系统供给的12 V点火电压后,开始模拟发动机点火。点火检测利用点火线圈中初级线圈和次级线圈之间的相互感应这个特性,通过磁场传感器来感应点火过程中磁场的变化情况,并记录感应的波形去判断测试结果。点火测试一般在高速阶段进行测试,属于动态点火。测试分密封和非密封点火两个阶段,而每个阶段又连续测试多次。

点火测试主要考察的是波形中点火持续时间和多次点火的成功率,通过参数的合理设置,点火测试可以探测火花塞间隙小或大、点火线圈中初级或次级线圈匝数错误等缺陷。从图9可见,不同火花塞间隙在测试中表现的点火持续时间不同。

图9点火测试波形图

(4)NVH测试

冷试台架上的NVH测试,主要是通过检测机械干扰引起的异常振动和可探测噪音确定装配缺陷。振动测试一般有3个以上的测点,通过加速计传感器将发动机在测试中的振幅传给处理器,经二阶滤波和软件处理(比如快速傅里叶变换)生产波形图,对照正常限值以检测发动机装配的机械故障。噪音测试主要通过麦克风,检查测试过程中的异常声音。

NVH测试能探测缺陷包括:气门总成缺陷(比如气门杆弯曲、气门关闭不严等)、挺杆漏装、挺杆问题、发动机异响、凸轮轴和摇臂问题、某些紧固件未拧紧、连杆轴瓦漏装等。

(5)机油压力测试

通过主油道上的机油快接插头,冷试系统可测得各阶段的机油压力。在整个测试过程中,系统监控机油压力。通过机油压力测试,可以探测油道泄露或阻塞、机油泵故障、主轴瓦漏装等缺陷。为了保证测量的精度,通常采用高速和低速2种油压传感器。

(6)OCV/VVT测试

为了保证与整车条件相若的测试,在不影响布线的情况下,测试模块和受测传感器尽可能布置得更近一些。

VVT测试的原理是冷试系统提供一个高电平(5 V)给发动机OCV,通电后的OCV动作接通VVT执行器—链轮油道,在高速1 500 r/min条件下电流持续16个发动机循环,通过相位变化检查链轮相应速度是否在设定范围内;同理,提供一个低电平(0 V),使OCV接通链轮另一油路,检查OCV关闭。

通过考察OCV打开或关闭的响应速度,可探测到OCV问题、链轮问题、缸盖问题等质量缺陷。VVT测试波形图如图10所示。

图10 VVT测试波形图

(7)进气、排气压力测试

进气、排气压力测试通过存储在低速阶段与发动机相位角度相关的压力脉冲,比较测量值与预设值之间的差异探测缺陷。

空气通过合适的小孔进入或离开缸盖和封堵之间的通道,空口安装压力传感器,与相位角相关的进气、排气压力脉冲将会被传感器捕获,并形成可用于缺陷分析的波形图。通过分析波形中峰值的相位和比较波形的振幅,可以探测气门间隙错误、气门泄露、活塞环缺失、进气歧管泄露(若已安装)等缺陷。

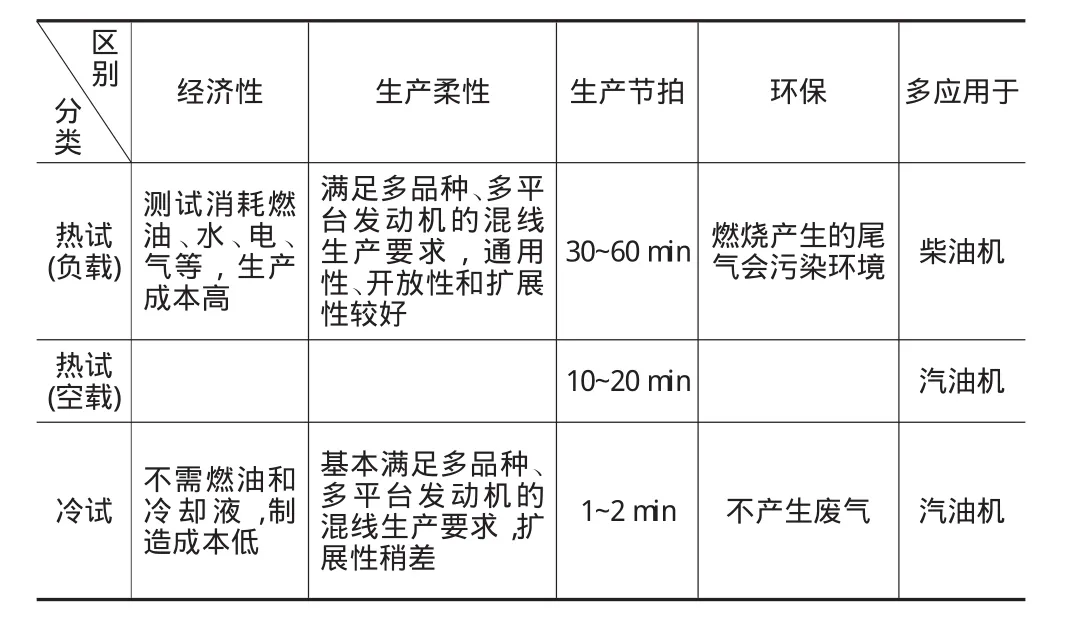

3 热试、冷试的区别和优缺点

热试和冷试的区别在于,热试直接检测结果是否满足出厂要求,直观明了;冷试只是探测装配质量和零部件质量,间接地反应整机满足出厂要求的程度。

热试和冷试的比较,详见表3.

表3热试和冷试的区别

4 结束语

热试和冷试都是发动机的出厂检测手段,现阶段应用最广的还是热试,但是冷试更符合发展的需求。

100%冷试结合热试抽检是个很好的选择。因为冷试过程中无燃烧、加热等,不能检测热力循环中相关的缺陷,所以冷试后可结合空载热试抽检实现对发动机生产质量水平的有效监控。

[1]林巨广,许 华,任永强,等.发动机冷试关键技术的研究[J].机械设计与制造,2012,(1):131.

[2]苏锡年,王 涛,郁林聪,等.发动机冷试技术的研究[J].液压与气动,2009,(3):9.

[3]匡敏.汽车发动机热磨合试验技术发展的探讨[J].上海汽车,2010,(2):42.

[4]严兆大.热能与动力工程测试技术[M].第2版.北京:机械工业出版社,2008.