基于Ansys的40Cr钢缺口应力集中疲劳分析

(湖南信息职业技术学院,长沙 410200)

1 疲劳分析的基本思路及理论

工程实践中常将结构疲劳划分为疲劳裂纹形成阶段和疲劳裂纹扩展阶段。疲劳分析的最终目的是确定结构件的疲劳寿命[1]。要计算疲劳寿命必须有精确的载荷谱,材料特性或构件的S-N曲线,合适的累积损伤理论和裂纹扩展理论等。疲劳裂纹形成寿命估算的主要步骤为[2]:第一,根据载荷和几何结构计算中的应力应变历史计算动态应力应变响应;第二,建立合理的损伤模型;第三,利用该应力应变响应结合材料性能参数和损伤模型计算疲劳寿命。疲劳裂纹扩展阶段的疲劳寿命估算一般采用断裂力学方法。其主要步骤为:第一,用无损探伤和无损检测方法确定构件的初始裂纹尺寸a0;第二,确定应力强度因子K及应力强度因子幅值△K;第三,确定特定载荷下裂纹的临界裂纹尺寸ac;第四,利用Paris公式确定裂纹扩展率,即

其中,应力强度因子幅值△K=△Kmix-△Kmin,C和m为实验常数,对大多数金属而言,m=2~4,再计算出临界裂纹尺寸ac,其表达式为

这样,从初始裂纹尺寸口扩展到临界裂纹尺寸口所需的循环次数,即疲劳寿命Nf,可通过对裂纹扩展率积分求出,即

2 疲劳分析有限元法

利用有限元法计算局部应力应变场强参数,无需对缺口进行假设,可用于任何复杂几何形状的缺口件的疲劳损伤分析和寿命预测[3]。

利用ANSYS软件进行疲劳分析,裂纹形成阶段的寿命计算步骤为:(1)完成应力求解,进入后处理器;(2)输入易疲劳破坏部位的节点数、疲劳载荷谱;(3)定义材料疲劳性能参数,包括S-N曲线,必要时定义Sm-T曲线和硬化指数;(4)定义危险部位,指定节点处应力集中系数;(5)存储指定危险点在各载荷下的应力;(6)进行疲劳计算并查看结果,裂纹扩展阶段寿命计算采用断裂力学方法[4]。本文按这种思路对试样进行疲劳寿命预测。

3 试样的疲劳寿命估算与结果分析

3.1 试样介绍

试样材料为40Cr车轴钢,用于制造铁路机车和车辆车轴的专业用钢。车轴受力和车轴车轴钢的性能要求车轴是承受机车、车辆质量的关键部件,在运行中承受旋转弯曲和冲击等多项复杂应力,疲劳裂损是其主要破坏形式,故广泛应用于材料在高周及超高周疲劳范围内的疲劳性能研究。

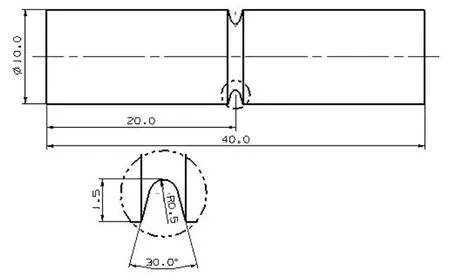

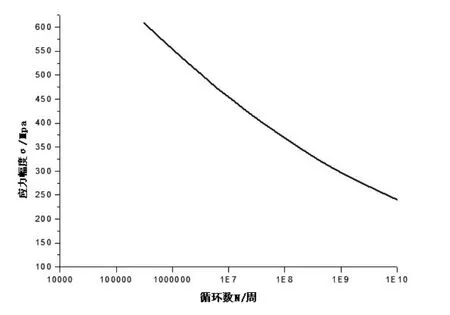

试样如图1所示,为40Cr车轴钢缺口试样,此试样用于高周及超高周疲劳范围内缺口应力集中分析,总长L=40mm,直径d=10mm,缺口角a=30℃ ,疲劳试验载荷为轴向拉压对称循环载荷,应力比R=-1,加载频率为f=20 kHz,转速n=5 000 rad/min,弹性模量E=211 GPa,泊松比为Pr=0.3[5]。其材料的疲劳性能曲线如图2所示。

图1试样尺寸

图2疲劳性能曲线

3.2 疲劳寿命估算与结果分析

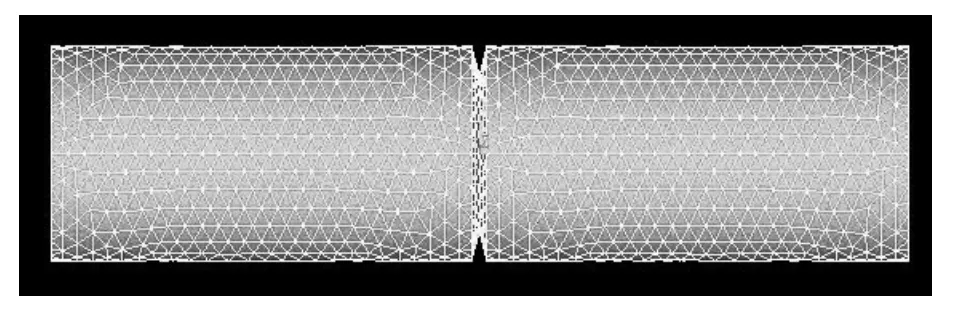

该模型采用的单元类型为壳单元,网格划分方式为ANSYS中智能网格划分,并假定材料不发生屈服。划分网格后的结果显示如图3所示。

图3 NSYS中智能网格划分

在ANSYS软件中施加F为2 mm的位移载荷并求解,用通用后处理器浏览分析结果,得到试样的Von Mises应力分布。如图4所示。

图4 Von Mises应力分布图

进行疲劳计算:

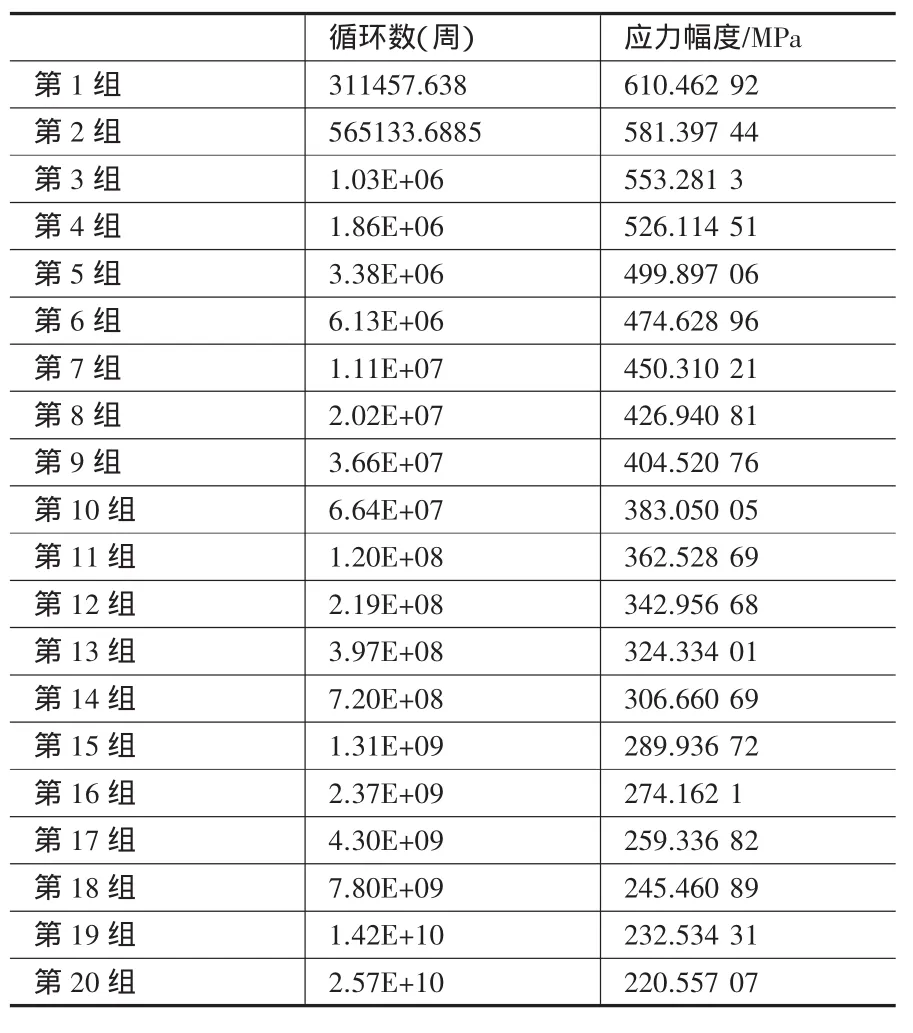

(1)输入S-N曲线,取20组数据,如表1所示。

表1 依据S-N曲线选取的数据组

(2)取危险点Von Mises等效应力SMX=8545作为参考点,由坐标值得到节点号:取n_num=node(0,-3.62,0)。

(3)指定应力位置通过云图,选取一个面的全部节点的应力值,在后处理list数据库中提取应力值。

(4)储存节点应力值至后处理数据库。

(5)设定事件的重复次数:设定循环次数为10 000,此循环次数只需要在各种可能的应力范围内即可,ANSYS程序采用“雨流”法记数,自动计算并记录这些应力幅的重复次数,同时包含这些载荷的事件的剩余重复次数随之减少。最终至少有一个事件在某一位置被“用光”,而属于这一事件的其它应力状态,在随后的过程中将被忽略。这一过程一直进行着,直到所有的应力幅及重复次数都被计及后结束。最终得到正确的重复循环次数,获得有效的疲劳寿命耗用系数。

(6)疲劳计算,如图5所示。

通过图5可看出,试样的CYCLES ALLOWED=0.1418E+05,即许用循环次数为14 180次,所得危险点正好是缺口应力集中最大处。

[1]工程材料实用手册编委会.工程材料实用手册[M].北京:中国标准出版社,1988.

[2]王 弘,高 庆.缺口应力集中对40Cr钢高周疲劳性能的影响[J].机械工程材料,2004,28(8):12-14.

[3]薛 河,徐尚龙.提升机主轴疲劳仿真研究[J].起重运输机械,2003,(1):35-37.

[4]王 弘,高 庆.40Cr钢超高周疲劳性能及疲劳断口分析[J].中国铁道科学,2003,24(6):93-96.

[5]董世柱,郭廷良.40Cr钢的疲劳损伤机理研究[J].沈阳大学学报,2005,17(4):48-50.