拧紧角度及时间监控对螺栓连接可靠性研究

(上汽通用五菱汽车股份有限公司宝骏基地发动机工厂,广西 柳州 545007)

当前,市场汽车制造业获得快速发展。在如何快速生产满足市场需求的同时,保证汽车零部件的装配质量,尤其是螺栓连接可靠性问题成为各制造公司共同面临的难题。目前,许多公司的电枪拧紧程序角度设置方式单一,防错效果不明显,导致螺栓漏拧紧的缺陷发动机流出工位,最终流到客户手中,造成发动机性能受到影响,甚至造成安全隐患。

为此,本文基于Atals电枪拧紧程序,举例分析装配过程中螺栓连接失效模式,针对不同失效模式列出设定监控角度值方法,保证发动机螺栓无漏拧紧、扭矩不足、重复拧紧、滑牙等缺陷逃逸。

1 电枪拧紧角度监控原理

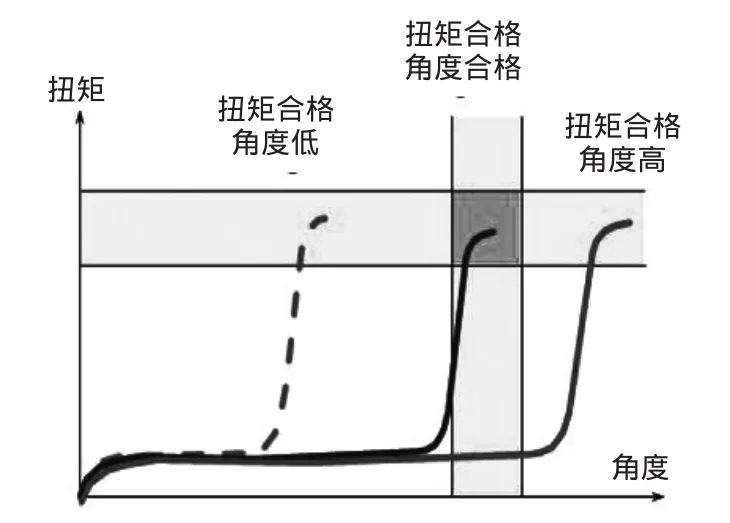

在应用力矩拧紧法拧紧螺栓的过程中,把拧紧力矩作为拧紧的控制参数,而把从某一力矩(T0)开始到拧紧结束(T1)螺钉(螺母)拧紧的角度作为监控值,这种对拧紧角度进行监控的方法叫角度监控[1]。

当螺栓从T0到T1过程中,拧紧角度低于或高于正常拧紧时的角度监控范围,则电枪报警,如图1所示。

图1电枪角度监控原理图

2 设置角度监控的方法

2.1 判断拧紧轴设置角度监控可行性

以设置角度监控设置识别连杆螺栓是否滑牙为例子,首先理解拧紧轴拧紧程序设置步骤及控制方法。某公司活塞曲轴活塞连杆螺栓的拧紧扭矩为20N·m+(90°± 4°),拧紧程序如表 1所示:

以步骤4为例,说明程序步骤的含义。步骤4以20 r/min的转速拧紧至20 N·m,拧紧结束检查的监控范围为18~22 N·m,拧紧过程中不能超过限制扭矩25 N·m和限制时间2 s,否则拧紧中止。

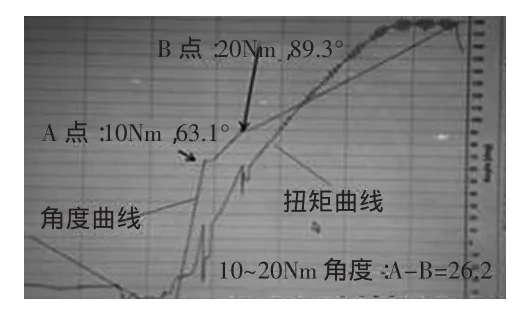

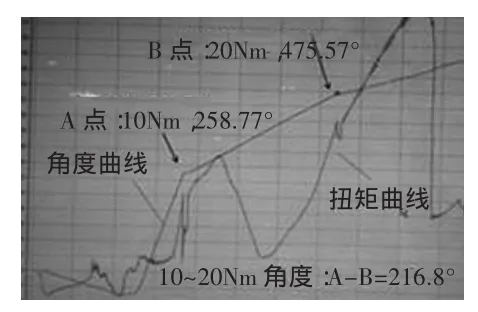

将连杆螺栓滑牙的拧紧曲线(图3)与正常拧紧曲线(图2)进行对比,红色为扭矩变化曲线,观察曲线的异常点。

图2正常连杆螺栓拧紧曲线

图3连杆螺栓滑牙拧紧曲线

从以上正常拧紧曲线和螺栓滑牙的拧紧曲线对比发现,滑牙螺栓在10~20 N·m之间(A~B点间)的角度值变大,时间变长,拧紧扭矩不稳定,但螺栓拧紧最终动态扭矩在合格范围内,用数显扳手测量螺栓的静态扭矩值不达标,拆解连杆螺栓滑牙(图4)。

图4连杆螺栓滑牙示意图

因此,通过拧紧曲线图的分析,可在步骤4,拧紧10~20 N·m之间设置角度及时间监控。

2.2 确定拧紧轴拧紧程序的角度值及时间的方法

(1)统计法

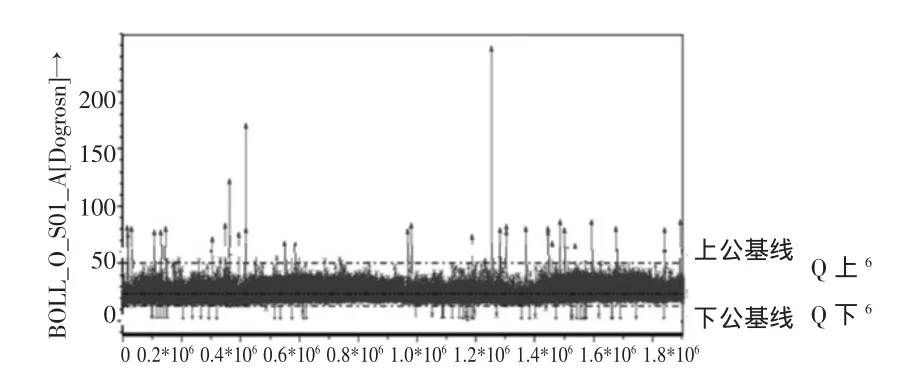

查询样本数据190 252台发动机10~20 N·m的拧紧角度(相关数据如图5所示),用数理统计6Σ计算出角度监控值为13°~50°,分析如下:

① 共52次角度超过50°,百分比为0.0273%,静态扭矩不合格率为75%.

② 共46次角度低于13°,百分比为0.023653%,静态扭矩不合格率为34%.

图5连杆螺栓拧紧Q-DAS统计图

(2)验证法

采样期间用扳手100%复紧检查,动态扭矩合格的发动机静态扭矩均合格,不存在螺栓滑牙情况,证明角度和时间监控有效;对拧紧不合格的发动机100%拆解分析,并对监控参数进一步收严。

(3)角度下限设置的原因

分析拧紧角度小于13°以下有两种情况:①拧紧轴与螺栓对位不准,导致螺栓憋死,需通过调整设备机械位置;②螺纹孔内有杂质,导致拧紧过程卡滞,需下线拆解返修检查。

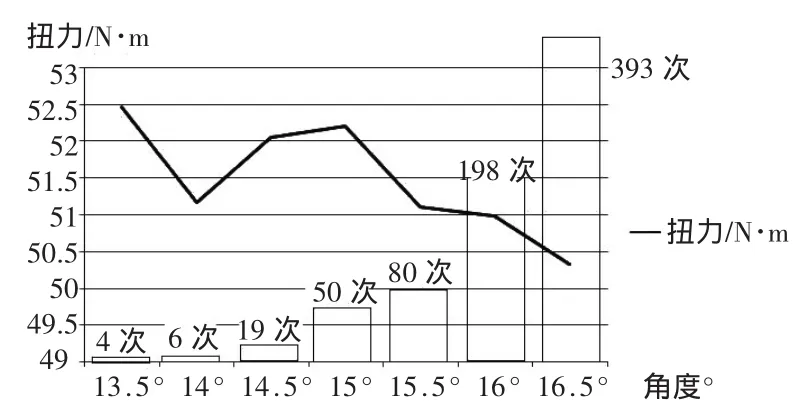

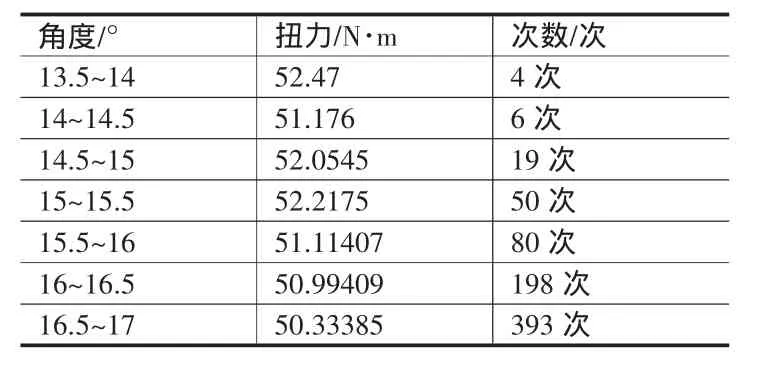

拧紧角度值越小,动态拧紧力矩越大(图6、表2),出现杂质、螺纹孔加工不良的可能性越大,为防止以上情况,需增加角度下线监控13°.

图6连杆螺栓拧紧结果统计柱状图

表2连杆螺栓拧紧结果统计表

(4)时间设定方法

通过查看正常拧紧曲线图,10~20 N·m之间的拧紧时间0.5 s左右,螺栓滑牙时的拧紧时间为3 s左右,因此原时间监控5 s无法监控螺栓滑牙,需更改更改为1 s.

2.3 如何设置单轴电枪角度监控的起始扭矩T0及结束扭矩T1

由于拧紧电枪的程序设置不同于拧紧轴拧紧程序设置方法,其角度监控设定方法也不同。单轴电枪的程序设置关键在选取扭矩监控初始扭矩Tx及结束扭矩Ty,不同扭矩监控起始值及结束值所起到作用不同。

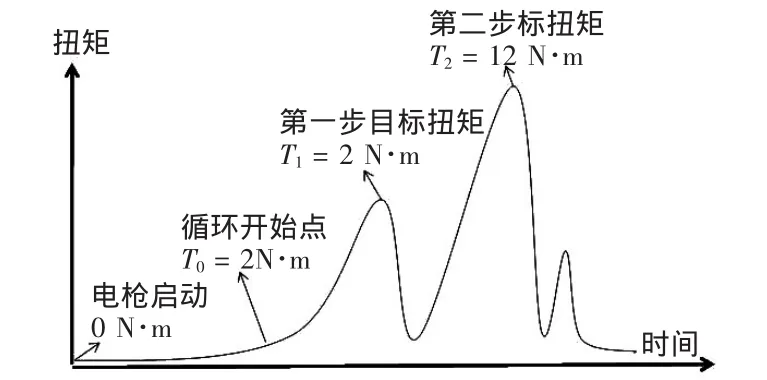

举例:某螺栓拧紧目标扭矩为20 N·m,以下为其拧紧程序及拧紧图(如图7)。

Start……0 N·m…,电枪启动至螺栓预紧部分。

Cycle start,T0=2 N·m,螺栓与工件表面贴合点,循环起始扭矩2 N·m.

Step1,T1=12 N·m,转速 560 r/min,第一步目标扭矩12 N·m,转速560 r/min.

Step2,T2=20 N·m,转速 30 r/min,第二步目标扭矩20 N·m,转速30 r/min.

图7螺栓拧紧曲线图

(1)方法 1:Tx电枪启动为监控点,Ty为 20 N·m.

优点:可检测出混装螺纹副过长的螺栓或多装漏装垫片。

缺点:此方法必须先对准套筒后拧紧螺栓,若套筒空转则角度不可控,需谨慎采用。

(2)方法2:Tx为循环起始扭矩值2N·m,Ty为20N·m.

优点:以螺栓预到底,与工件表面贴合点为监控起始点,目标扭矩20 N·m监控结束点,可检测出螺栓滑牙、工件是否安装到位、工件表面是否平整、带胶螺栓的胶量是否过多、O型圈是否夹胶(暖通管和集滤器)。

缺点:角度监控值散差大。提高角度起始点力矩,避开在力矩、角度曲线的非线性变化阶段开始计算角度,特别对于软连接更应注意,否则只能把角度监控值范围设置很大,使角度监控意义不大[2]。

(3)方法 3:Tx为循环起始扭矩值 2 N·m,Ty为循环起始扭矩值至Step1中任意一点。

优点:可对拧紧后弹性变形大的零件使用,如拧紧涂油后的油底壳,电枪自身防重复拧紧机制失效时,可采用增加角度监控进行防重复拧紧。

3 拧紧角度监控设置实际应用举例

若零部件在装配时未安装到位和零件缺陷,拧紧时动态扭矩合格,抽检静态扭矩不达标,螺栓松脱,常见情况如下。

3.1 通过角度监控识别零件安装不到位

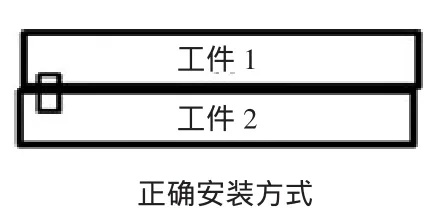

由于定位销和销孔的配合过紧,导致安装不到位(例:前端盖),错误安装方式如图8和正确安装方式图9所示。

图8错误安装方式

图9正确安装方式

预防方法:

(1)用定位销的进行定位的零件,均用塑料锤子将零件敲至贴合后拧紧。

(2)通过统计正常拧紧时角度值,用3Σ进行计算,增加角度监控并验证有效性。

3.2 通过角度监控识别错误的装配过程

工件1和工件2尺寸差异大,在拧紧过程中工件1受到外力,导致拧紧时工件1和工件2石夹角α,如图10和图11(例:水泵螺栓)。

图10工件1和工件2安装贴合

图11工件1和工件2有夹角

预防方法:

(1)安装工件1时,先用气枪将螺栓预紧到底,使工件1和工件2贴合,后用电枪进行拧紧。

(2)通过统计正常拧紧角度值,用3Σ进行计算,增加角度监控并验证有效性。

3.3 通过角度监控识别零件多装、漏装

以缸盖螺栓垫片为例子,举例设置角度监控的方法。

(1)计算理论监控范围

理论角度监控范围=((螺栓总长度-垫片厚度× 2)/螺距)× 360°~((螺栓总长度 + 垫片厚度 × 2)/螺距)×360°

(2)结合实际生产时,拧紧角度收集值进行统计分析,用3Σ计算出角度监控范围值,其应在理论监控角度范围接近。

(3)现场收集多装、漏装的防错验证数据,不断收严角度监控范围,保证角度监控值能识别出多装、漏装缸盖垫片。

3.4 设置角度监控识别工件表面平面度超差(进气歧管螺栓)

工件2的表面不平整,在拧紧过程中,通过扭力压紧工件,如图12和图13。此时拧紧角度远大于正常工件,通过增加角度监控可识别出问题工件。

图12拧紧前工件状态

图13拧紧后工件状态

[1]王 静.角度监控在拧紧防错中的应用[J].装备制造技术,2012,(02):131-134.

[2]张明兴.螺栓力矩拧紧法拧紧异常的控制[J].汽车工艺与材料,2005,(03):17-19.