一种兼容两种车型侧围托架机构

(上汽通用五菱汽车股份有限公司青岛分公司,山东 青岛 266555)

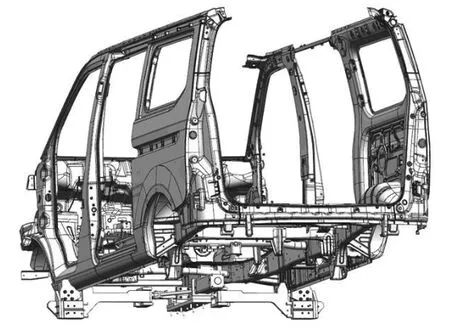

目前,我国的汽车市场处于快速发展时期,新车型的密集投放加剧了汽车制造商的竞争。为满足客户对多种不同汽车外形的需要,同种白车身底板往往要求与多种不同侧围配合,出于节约成本的需要,同一条生产线经常要兼容各种不同的车型,这样就要求车身焊装线有更高的柔性。

为了满足市场需求,青岛某汽车厂车身车间要同时生产多种车型白车身,每种车型一条生产线需要建设多条生产线,成本过高,同时占用大量的厂房空间和能源。因此,车身车间新车型主焊线要求能够兼容生产两种车型,由于两种车型白车身外型不同,于是需要主焊线焊接夹具可以同时定位夹紧两种不同的侧围,由于两种车型侧围外部型面相差比较大,这样用来举升侧围的托架机构就要求能对两种不同的侧围进行托举。这样就对该机构提出了较高的要求。

本文通过对举升托架机构的设计方案和具体结构的研究设计,使该举升托架机构最终满足实际生产中对两种车型侧围进行托举的目的。

1 机构的研究与设计

由于焊接过程中该机构要跟随白车身运动,为保证机构的通过性,需要该机构结构尽可能简单;在该机构不使用时,要折叠成一体,尽量占用更小的空间,以免与其他机构发生干涉,其具体结构设计如图1所示。

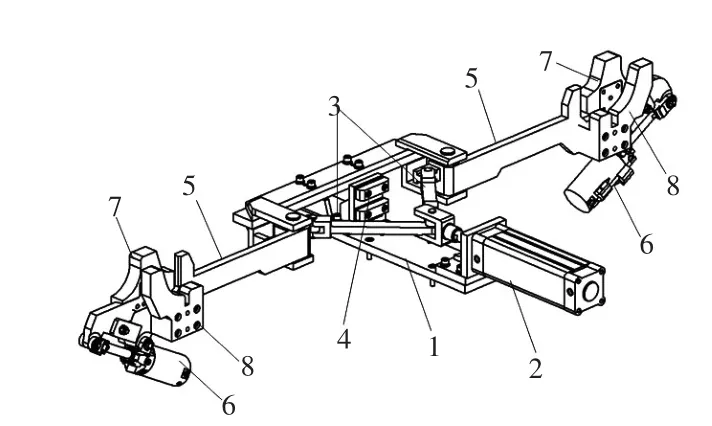

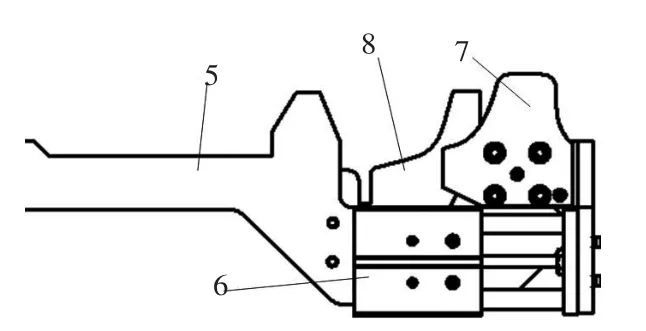

图1 举升托架机构(方案一)

此举升托架,如图1所示,主要由基座1、主气缸2、连杆3、限位块4、摆臂5、车型切换气缸6,以及侧围托块7、8组成。此举升托架安装于输送机构上,并随之沿竖直与水平方向的作复运动。当此举升托架运行时,如附图1所示,举升托架主气缸2通过连杆3推进则摆臂5收回,此时托架处于非工作状态;气缸2收回则摆臂5打开,托架处于工作状态。限位块4通过控制主气缸2推进后的位置,以此来控制摆臂5收回后的角度,以保证整个机构占用更小的空间,增强机构在输送过程中的通过性。当举升托架在两种车型之间切换时,车型切换气缸6拉动侧围托块7向外翻转,则此时侧围托块8为工作托块,可托起一种车型侧围;当车型切换气缸6退回拉动托块7向内翻转,此时托块7为工作托块,可托起另一种车型侧围。

该方案以普通圆形标准气缸来切换车型(如图1所示),限位块为翻转形式;同时以主气缸带动连杆,将机构支撑臂收起,这种结构较两种车型切换时为复杂,而且占用较大空间,在随输送线行进过程中易于其他机构发生干涉,无法保证工装的通过性,在运行时容易产生危险,存在安全隐患。

针对此机构的问题,对其做出改进,通过对切换机构的结构进行改进使其更简单,占用更小空间,如图2所示。

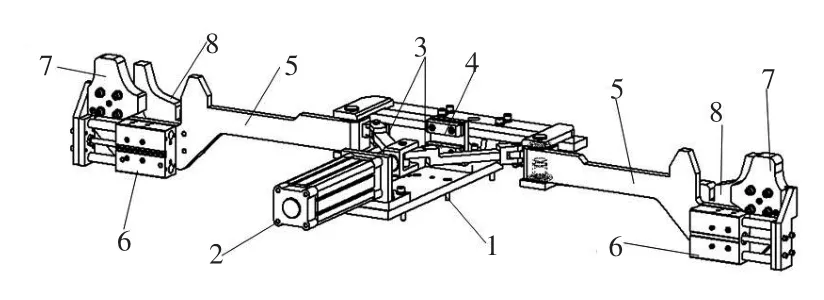

图2 举升托架机构(方案二)

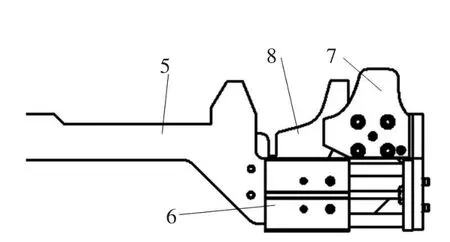

新的举升托架结构,如图2所示,主要由基座1、主气缸2、连杆3、限位块4、摆臂5、车型切换气缸6、以及侧围托块7、8组成。此举升托架安装于输送机构上,并随之沿竖直与水平方向的作复运动。当此举升托架运行时,举升托架主气缸2通过连杆3推进则摆臂5收回,如图3所示(位置1),此时托架处于非工作状态;气缸2收回则摆臂5打开,如图3所示(位置2),托架处于工作状态。限位块4通过控制主气缸2推进后的位置,以此来控制摆臂5收回后的角度,以保证整个机构占用更小的空间,增强机构在输送过程中的通过性。当举升托架在两种车型之间切换时,如图4所示,车型切换气缸6推出侧围托块7,则此时侧围托块8为工作托块,可托起一种车型侧围;如图5所示,当车型切换气缸6退回时拉动托块7退回,此时托块7为工作托块(,可托起一种车型侧围。工作状态如附图6所示。

图3举升托架摆臂打开收缩状态

图4举升托架车型一状态

图5举升托架车型二状态

图6举升托架工作位置示意

该方案以方形标准气缸来切换车型(如图2所示),限位块为直线形式;同时以主气缸带动连杆,将机构支撑臂收起,该机构简化了设计结构,解决了空间狭小,输送线在前进过程中的干涉风险。同时还满足了两种车型的兼容,实现了举升机构的柔性。

由于该生产线的产量大,要求达到40JPH的生产节拍,整个车身焊装线的运行速度比较快,同时由于柔性的生产线周围有较多的工装夹具,使得夹具之间的空隙比较小,现场的空间非常有限。综合考虑生产现场的空间有限与生产节拍比较高的要求,经过比对,举升托架方案二的结构更能适应实际生产的要求。

2 结论

此车身侧围举升托架机构结构简单有效,选材常规,制造成本低廉。使用举升托架后,提高了输送线的柔性,保证了生产线两种车型的通过性,由于结构简单,减少了空间的占用,避免了输送过程中与生产线其他机构产生干涉的风险,大大提高了生产线的安全性及稳定性。同时,该机构易于实现电气自动化控制,特别适合高节拍、大批量的汽车白车身焊装生产线使用。

[1]中国有限工程设计研究总院.机械设计手册[M].北京:化学工业出版社,2009.

[2]杨可桢 程光蕴.机械设计基础[M].北京:高等教育出版社,1999.

[3]机械工程师手册编委会.机械工程师手册[M].北京:机械工业出版社,2007.

[4]成大先.机械设计手册[M].北京:化学工业出版社,2007.