空间尺寸巧用综合检具

(柳州五菱柳机动力有限公司,广西 柳州 545007)

气缸盖是内燃机配气机构的主要部件,用来封闭汽缸上部,构成燃烧室,并做为凸轮轴、摇臂轴和进排气管的支撑。通过把空气吸到汽缸内部,火花塞把可燃混合气体点燃,带动活塞做功,废气从排气管排出。所以气缸盖是一个负荷严重而结构又十分复杂的重要机件,工作中气缸盖承受高温高压燃气施加的机械负荷和热负荷。

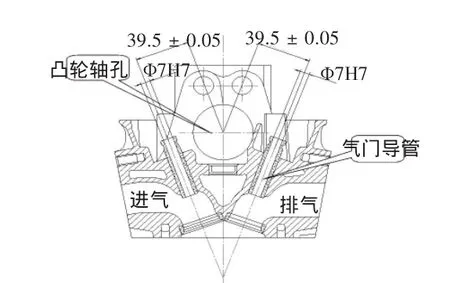

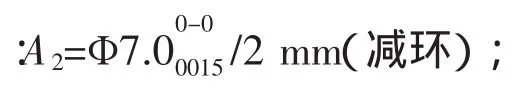

气缸盖结构复杂,形状尺寸繁多,生产中需要对多个重要尺寸公差、形位公差进行严格要求管控。公司的465QE系列发动机气缸盖总成,零件的气门导管孔与凸轮轴孔中心距(39.5±0.05)mm就是气缸盖总成的关键尺寸之一,一旦超差,势必影响气缸盖的装配,还直接影响整个发动机的性能。而该尺寸为空间距离尺寸,气门导管内径Ф7H7 mm尺寸小而且深度深,给测量采点造成困难,采用三座标或常规测量方法进行生产的验收,误差大,效率低,检验费用高,具有很大的局限性,无法满足快节凑的生产节拍要求。因此,针对生产现状,结合零件的设计要求,开发设制综合检具,实现快速而准确地检验该尺寸成为当务之急。以下是相关综合检具的部分设计思路。

1 综合检具的设计思路

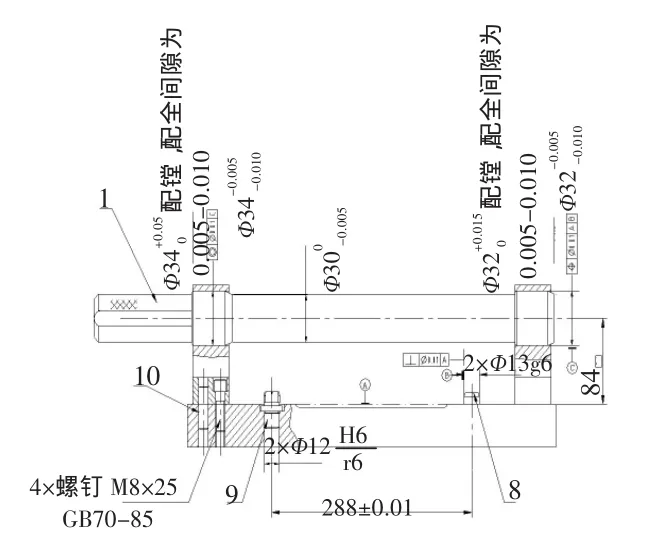

1.1 综合检具的结构组成

图1气缸盖总成零件图

图2 综合检具底座简图

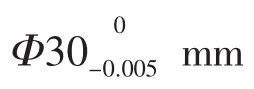

1.2 综合检具卡板的气门导管心轴尺寸设计

1.3 综合检具测量卡板心轴的中心距设计

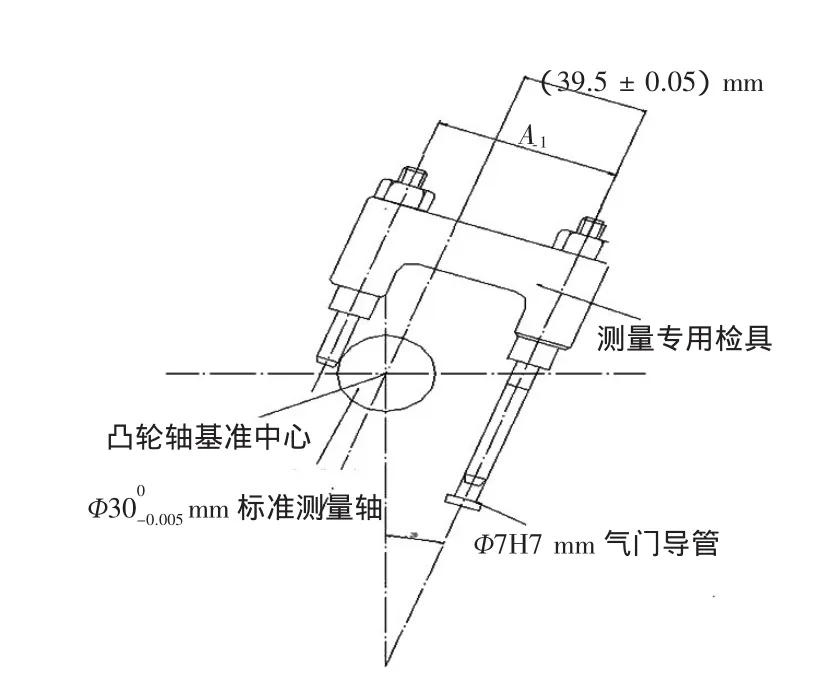

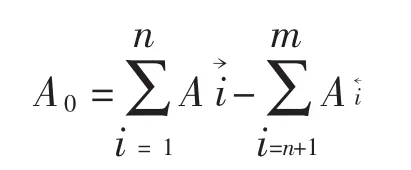

尺寸链是分析技术工序尺寸的有效工具,在制订机械加工工艺过程和保证装配精度中都起着很重要的作用。在零件加工或机器装配过程中,由互相联系的尺寸按一定顺序首尾相接排列而成的封闭尺寸组。组成尺寸链的各个尺寸称为尺寸链的环。其中,在装配或加工过程最终被间接保证精度的尺寸称为封闭环,其余尺寸称为组成环。组成环可根据其对封闭环的影响性质分为增环和减环。若其他尺寸不变,那些本身增大而封闭环也增大的尺寸称为增环,那些本身增大而封闭环减小的尺寸则称为减环。根据零件图纸设计要求(图1),分析气缸盖总成各个要素的相互位置关系,确定(39.5±0.05)mm尺寸为封闭环。测量卡板工作简图如图3所示,然后按各组成要素排列成封闭形式的相互联系的尺寸链,建立气缸盖凸轮轴孔与气门导管孔的中心距(39.5±0.05)mm的尺寸链(见图4),再由尺寸链计算,换算出综合检具的设计尺寸A1。

尺寸链各组成环分别为:

图3卡板工作简图

图4尺寸链组成

1.4 尺寸链计算

采用极值解法计算尺寸链,求A1即综合检具心轴中心距的尺寸与公差。

(1)心轴中心距A1的基本尺寸

由于封闭环的基本尺寸为各组成环基本尺寸的代数和(所有增环尺寸之和减所有减环尺寸之和),即:

即 39.5=A1-(15.0+3.50),得A1=39.5+3.50+15=58.00mm

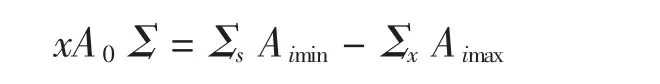

(2)心轴中心距A1的最大极限偏差A1max

心轴中心距A1的最大极限偏A1max:差封闭环的最大极限偏差等于所有最大增环极限偏差之和减所有减环最小极限偏差之和,即

则A1min=39.55+(3.499 3+14.997 5)=58.05mm

(3)心轴中心距A1的最小极限偏差A1min

心轴中心距A1的最小极限偏差A1min:同理,封闭环的最小极限偏差等于所有最小增环极限偏差之和减所有减环最大极限偏差之和,即

则A1min=39.45+(3.50+15.00)=57.95mm

其中:

sA0Σ、xA0Σ分别为封闭环的上、下偏差;

sAimax、sAimin分别为增环的最大、最小极限偏差;

xAimax、xAimin为减环的最大、最小极限偏差;

(4)心轴设计尺寸

2 综合检具的使用

3 结束语

综合检具作为一种定性检验的量规使用,缺点是不能测量出中心距的具体数值,但能够快速、准确、便捷地定性检测,省时省力,是作为辅助生产的一种高效测量工具。综合检具经济实用、使用方便、维护简单,检验效率高,尤其针对零件的空间尺寸、多类同尺寸组合的情况,比常规量具更能体现出优越性,生产中学会灵巧运用是必要的。

[1]上海市大专院校机械制造工艺学协作组.机械制造工艺学[M].福建:福建科学技术出版社,1985.

[2]廖念钊,古莹巷,草雨松,等.互换性与技术测量[M].第六版.北京:中国测量出版社,1986.

[3]梁国民.质量检验员手册[M].北京:机械工业出版社,1993.