浅谈如何有效管控焊接气体消耗的方法

(广西柳工机械股份有限公司,广西 柳州 545007)

焊接已经成为工程机械中最重要的加工方法。熔化极气体保护电弧焊因其效率高,对工件的热输入低及易实现焊接自动化等优点,而得到了广泛的应用。作为气体保护电弧焊焊接环节中最重要的辅助材料之一的焊接气体,浪费不易被察觉。随着企业对降成本增效益的重视,企业需要合适的方法对焊接气体使用进行有效管理。

大多数工程机械企业普遍采用的气站式集中供气系统的熔化极混合气体保护电弧焊接方式,其主要优点在于能够实现不间断供气,避免更换气瓶的停工等待,但使用后却发现这方式较钢瓶供气增加了2~3倍的消耗量,焊接气体利用率反而降低,在本企业的构件厂通常焊接气体实际实耗消耗量可达到理论定额消耗量的1.5~3倍之多,可见减小气体浪费,降低焊接气体消耗成本仍存在较大的改进空间,以下本文将介绍如何研究查找焊接气体泄漏、提高气体利用率的方法。

1 焊接气体损耗问题查找

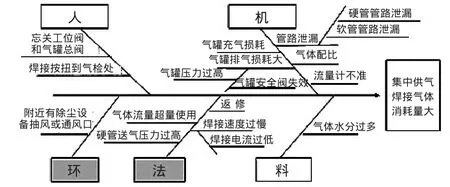

以本企业的构件加工厂为例,首先运用鱼刺图从人、机、料、法、环等环节对焊接气体输送过程中的潜在影响因子进行分析,找出焊接气体所有非正常的消耗的可能的原因,如图1所示。

图1气体非正常消耗原因分析

针对上述可能的影响原因到生产现场逐一检查与试验,发现贮气罐、输送管路泄漏、焊接终端操作,对焊接气体利用率的影响最大,需要重点进行改进并加以管控。

2 焊接气体损耗原因分析

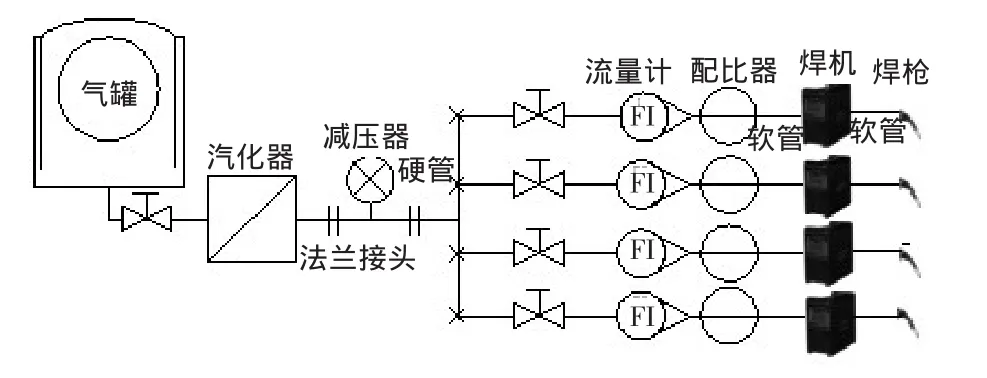

根据上述问题,需针对焊接气体的输送过程中存在的问题重点分析:首先,气体供应商用专用槽车将焊接气体冲入贮气罐内,罐内液态气体经汽化减压后送入车间焊接气体管网,供生产使用,气站式混合气体集中供气系统示例如图2所示[2]。二氧化碳和氩气分别从贮气罐进入汽化器,经减压器减压后进入车间气体管网,再经工位流量计控制流量后接入气体配比器,输出的气体可直接供焊机使用,或有部分厂家经汽化和减压后,先进入集中配比柜,将混合气体直接送入车间管网,经工位控制流量后直接使用。

通过对图2的气体输送过程的分析,可将气体损耗分为贮气罐、输送管路和焊接终端等三个部分进行原因分析,以便进一步确定解决的方法。

图2气体输送过程示意图

2.1 贮气罐卸压损耗

贮气罐卸压损耗可分为带压贮存和补充充液的卸压损耗两种。带压贮存的卸压损耗为贮存的过程中,安全阀关闭,由于自然蒸发的气体留在贮气罐内而导致压力逐渐升高,当贮气罐内压力达到安全阀的工作压力时,安全阀自动打开泄压造成气体损耗,这种现象在夏季或是工厂长时间(超出3天以上)不用气时尤为频繁,按照10立方米的贮气罐计算,每次卸压损耗量可达9~19 kg。补充充液的卸压损耗为给贮气罐补充充液时,为使液体能快速补充到贮气罐内,充灌过程中排气阀打开,使罐内压力降低导致气体排放到空气中。

2.2 输送管路的气体泄漏

管路有硬管和软管两个环节,从气罐到流量计为硬管管路,流量计到焊枪为软管管路。硬管管路泄漏主要由于气体总阀、工位阀、硬管连接法兰密封性不足导致,软管管路泄漏主要由于送气软管、焊枪、转子流量计、加热器、配比器、连接接头、管箍的密封性不足导致。输送管路长时间没有保养维护,阀门垫圈老化、钢管接头焊接气孔漏气等降低管路的密封性,这些是造成管路气体泄漏的主要原因。

2.3 焊接终端的非正常损耗

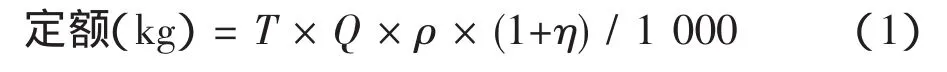

不按规定关闭气阀和焊机、气体检测开关长时间开启等人为因素,导致焊枪不工作时气体泄漏;同时还包括焊接时的超出工艺规定的气体流量使用、焊接电流参数使用不当、氩气配比过高等技术因素,分析气体消耗定额的计算公式如下[1]:

式中:

T为焊接基本时间(min);

Q为保护气体流量(L/min);

η为气体损耗系数;

ρ为气体在工作条件下的密度(g/L)。

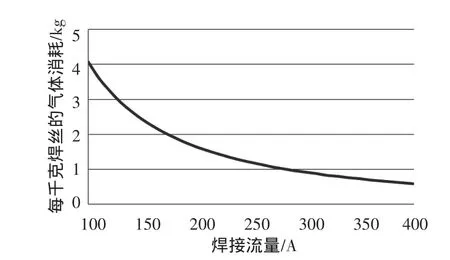

由式(1)可看出,气体消耗量由焊接基本时间和气体流量决定。当焊接基本时间一定时,气体消耗量与气体流量成正比,如图3所示。而焊接基本时间与焊缝体积、焊丝熔化速度有关,焊丝熔化速度由焊接电流决定,气体流量20 L/min时的气体消耗量与焊接电流关系示例如图4所示。可见焊接开停机的规范操作,以及焊接工艺参数的规范使用也是改进的重点。

图3气体消耗量与气体流量关系

图4气体消耗量与焊接电流关系

3 确定改进方法并实施

尽管能够找出焊接气体泄漏的原因,但只是把发现的泄漏处进行整改仍是不够的,因为气体泄漏随时可能发生,需要建立一套易于及时发现焊接气体泄漏,并能持续改进的监控与管理的方法:

针对贮气罐的卸压损耗,要求气体保管员每天定时巡视贮气罐的压力表,通常在工厂放假准备停工关气罐总阀当天、天气温度过高气罐压力表读数接近气罐排气临界压力时、准备对气罐充气前等情况下,关闭排液阀,打开回气阀,使贮气罐内气体送入车间送气管路中,这样可以充分使用气罐中的气体进行生产,压力降低接近减压阀压力后关闭回气阀。此外,贮气罐的真空度每半年要检查一次,当真空度降低至66.7 Pa以下,需要对贮槽夹层进行重抽真空,提高绝热性能,减少贮气罐内的液体的蒸发率。

针对管路气体泄漏的检查方法有三种,其检查示例如图5所示。

图5管路与阀门漏气检查

(1)用肥皂水涂抹,出现气泡的说明该部位漏气。每季度对管路的外观进行检查,要求无锈蚀,对出现锈蚀的地方用肥皂水涂抹检查是否漏气,漏气的需用焊机进行补焊,保证无漏气的情况下重新油漆。对易漏气部位如法兰及接头等每月用肥皂水进行检查,对漏气处重新加固及更换垫片;

(2)关闭车间工位阀门并保持贮气罐的排液阀打开,看汽化器是否工作,若汽化器的液体入口附近仍结霜,说明管道仍有气体消耗;

(3)每周对硬管管路保压进行检查,即在管道有压力的情况下,同时关闭汽化器出气阀和工位阀,对硬管输出管路进行4小时保压试验,若减压器的压力值保持不变,则说明管道密闭性好;

(4)每天对软管输出管路进行漏气检查,即在焊接停止时,打开工位气阀,检查转子流量计示值是否为零,即转子没有停留在流量计最底处,说明有气体在消耗,则应检查连接接头、管箍的密封性,或重新更换软管。

针对焊接终端的非正常损耗,首先需规范员工的操作,提高员工对节约气体成本的意识,完成焊机的气体检测后开关打回焊接位置,避免中途焊接停止时气体仍在消耗,以及下班后及时关闭工位气阀。此外,还需对焊接工艺参数进行反复验证,在保证产品质量的前提下降低气体流量、提高焊接焊接电流和提高焊接速度,缩短焊接时间以减小气体消耗,并且规范员工使用工艺要求的焊接参数进行焊接。在本次的改进中,针对直径1.2 mm的焊丝规定焊接气体流量为15~20 L/min,焊接电流260~320A,实际操作中,气体流量取18 L/min,焊接电流取300~320 A。

工艺部门每月末对焊接气体实际消耗量进行分析,当每千克焊丝消耗气体实际消耗量大于0.78 kg时需进行问题分析,组织相关气体管理负责人进行整改,每月组织考核并跟踪用气车间整改结果的有效性。

4 改善效果

为使改善成果得到长期稳定,建立气站管理人员和车间用气人员对气体的使用规范,明确了气站管理人员、焊接用气人员、工艺人员、车间管理人员等各岗位人员的管理职责及用气要求,以加强现场与组织的管理,提高了车间全体员工节约气体的意识,建立了以气罐压力表、管路压力表和流量计为主的可视化漏气预防和监控模式,及时分析和查找焊接气体利用率不高问题,形成从工艺部门→安全部门→车间→班组逐级检查与考核的管控体制。通过耗时半年时间,对贮气罐泄压、管路气体泄漏的改善,焊接气体的实际消耗量接近理论定额消耗量,每千克焊丝消耗焊接气体达到0.71~0.88 kg,实际焊接气体消耗成本较改进前下降了35%,改善效果显著,有力地证明了焊接气体的泄漏是能够被及时发现的,焊接气体的气罐排气、管路漏气的损耗也是可控的,通过持续一年的改善后期跟踪结查表明,该管控方式有效并能够对焊接气体利用率的提高具有较大的促进作用。

5 结束语

根据不同的焊接气体损耗原因分析,可实施不同的气体管控措施,以上结合了本企业的具体情况介绍了降低焊接气体成本的常用方法,基本能够解决气体损耗的大多数问题,为同类的结构件焊接工厂的气体规范使用、漏气管控和降低消耗提供了较好的借鉴方法,但降低焊接气体损耗与成本是一个系统的工程,涉及如工艺、生产和质量等多个部门,包含技术因素和管理因素,其中管理因素是主要,需要多部门高度协同,坚持不懈的开展,才能使气体消耗保持在较低的水平。在激烈的市场竞争中,唯有在保证提供给客户满意产品的前提下,企业强化成本意识,努力控制成本才能够让企业良性发展,同时为企业、国家节约大量资源。

[1]第一机械供应部.机械制造企业材料消耗定额制定方法[M].北京:机械工业部物资供应局,1980.

[2]黄石生.焊接方法与过程控制基础[M].北京:机械工业出版社,2013.