差速器合件十字轴孔加工工艺

■采埃孚(一拖)洛阳车桥有限公司 (河南 471000) 陈 重 何革娟 厉学光 孙 岩

差速器合件十字轴孔加工工艺

■采埃孚(一拖)洛阳车桥有限公司 (河南 471000) 陈 重 何革娟 厉学光 孙 岩

摘要:在立式加工中心上,利用高精度回转分度头及夹具,采用坐标定位的方法加工差速器壳体上的十字轴孔。此种加工方法消除了机床工作台回转定位精度对零件加工精度的影响。通过工艺验证结果表明,此种加工方法能够保证十字轴孔的孔径公差及形位公差,还可以应用于分度圆周孔系的精密加工,具有一定的推广价值。

差速器目前广泛应用于农业机械、工程机械等驱动桥上。它是一种差速传动机构,用来保证各驱动轮在各种运动条件下(特别是转向时)的动力传递,避免轮胎与地面间打滑,隶属于车桥的转向系。差速器传动机构是用几个完全相同的行星齿轮均匀分布在差速器壳体合件的球面内来共同分担载荷的,行星齿轮的分布位置影响到每个行星齿轮上的分担载荷的大小及其抗疲劳强度,而行星齿轮的位置是由差速器壳体合件上十字轴孔的位置决定的。因此差速器壳体合件上十字轴孔的位置精度影响到差速器传动机构的使用寿命、运转的稳定性、输出扭矩以及其噪声。

1. 差速器零件精度与加工工艺

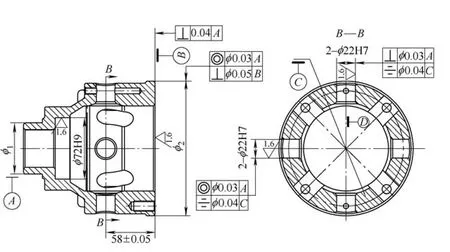

如图1所示,该差速器壳体十字轴孔的孔径为φ22H7(+0.021+0)mm,各孔径中心线相对于A孔系的中心线的垂直度为φ0.03mm,十字轴孔的相对位置度为φ0.03mm。差速器传动机构能否平稳地差速,取决于十字轴孔的设计及加工精度。

图1

这种差速器壳体十字轴孔的加工方法通常有两种:①在专用金刚镗组合机床上加工。该组合镗床上安装4个相互垂直的镗头,将差速器壳体安装到4个镗头的中央位置,保证零件不动来进行加工。这种加工方法的优点是节拍短、生产效率高。缺点是一台组合镗床要有4个相对垂直的镗头,这样就要有4个相对独立的主轴箱及床身、工作滑台等,占地面积相对较大;其次是差速器壳体十字轴孔的表面粗糙度质量要求较高,需要粗、精镗两个工步,即需要用两台组合镗床来加工,这样投入的成本明显增加。另外,组合机床的专业性太强,加工品种单一,无法实现产品的换型。该法只适用于品种单一、批量大的零件的生产加工。②采用以φ72H7(+0.03+0)mm内孔及其端面定位,将差速器壳体放置在卧式加工中心回转工作台的中心,通过工作台的4次回转来完成十字轴孔的加工。这种加工方法的优点是投资小,可利用柔性较高的卧式加工中心设备,加工品种可以快速更换,适用于多品种、小批量零件的加工。缺点是差速器壳体体积比较小,要求卧式加工中心回转工作台的台面相对来说要

小,否则主轴到达工作台中心的距离过远,要求刀具的悬伸过长,这样可能产生刀具发振,从而不能达到零件的加工要求,选择机床设备时受到很大的限制。同时,这种加工方法对设备的回转重复定位精度要求很高,加工精度不易保证。

我公司两种加工方式均有,小批量生产采取卧式加工中心加工。但我公司的卧式加工中心规格较大,回转时间长,效率不太高。同时,卧式加工中心的产能受限,无法保证产品交货期,已成为亟待解决的瓶颈问题。

2. 加工工艺

通过查询各种资料,对比、分析各种加工工艺,我们决定采用数控气动分度头,并配合控制器的使用,在立加加工中心实现替代卧式加工中心加工的工艺。

(1)数控气动分度头及数控箱的选型:通过分析,对数控气动分度头的选型进行各种参数比较,选定了FKNQ160A型数控卧式分度头,圆工作台直径为φ200mm,定位中心孔为φ20H7。分度精度为10″,重复精度为2.5″。最大切削力矩390N·m,最大承载40kg。以端齿盘为分度元件,靠气动驱动分度。

选择FKNQ-A数控箱,该数控箱专为FKNQ型数控气动分度头设计,采用220V交流电源,选用不低于0.5MPa的压缩空气。FKNQ160型数控气动分度头与数控箱的连接依靠快插接头,安装非常便捷。可完成以5°为基数的整数倍的水平回转坐标的高精度等分分度工作。

(2)夹具设计:根据数控气动分度头的台面中心孔,以φ72H7(+0.03+0)mm内孔及其端面定位,设计并制作了夹具,夹具定位外圆中心与数控气动分度头的圆工作台φ20H7定位孔中心重合。

(3)夹具及回转工作台的调整及加工:先将带有夹具的数控气动分度头安放在立式加工中心的工作台上,拉直夹具的定位孔侧母线后,锁紧在工作台上(见图2)。连接上数控箱及电源,机床主轴上装百分表,找正夹具的定位外圆及定位端面,将机床主轴定位,将零件装在心轴上,用螺母压紧。摁下数控箱开关,点动转动按键,至零件第一个加工位置后,开始进行粗镗孔径,第一个孔加工完成后,拨码开关拨为“90”,按动“启动”,分度头自动转动90°,开始加工第二个孔,第二个孔加工完成后,再按动“启动”,分度头自动转动90°,旋转至第三个孔加工位置,开始加工第三个孔……,依次粗镗完四个工位的孔径。再按动“启动”,分度头自动转动90°,开始精加工第一个孔,第一个孔加工完成后,再按动“启动”,分度头自动转动90°,开始加工第二个孔,……,依次精镗完四个工位的孔径。

(4)加工结果测量:经三坐标检测,在零件的定位孔与心轴的间隙为0.05mm之内,该分度头的分度角度误差为0.002°,两孔系垂直度为0.006mm。为验证该加工方案的精度,重新找到一件孔径超差零件,间隙放大为0.09mm,又进行了一次加工验证。加工后经三坐标检测,该分度头的分度角度误差为0.005°,两孔系垂直度为0.011mm,完全满足图样要求。思路的改变带来的变化是巨大的,这种方法彻底地解决了各类差速器壳体的加工瓶颈问题。

图2

3. 结语

在立式加工中心上利用高精度回转分度头及夹具,采用坐标定位的方法,加工差速器壳体上的十字轴孔。这种加工方法消除了机床工作台回转定位精度对零件加工精度的影响,同时,解决了因机床回转工作台不够小而导致刀具过长发振的问题,又因回转半径小、回转速度快而明显提高了生产效率。

通过对数控气动分度头配合控制器的使用,在立式加工中心上实现了替代卧式加工中心加工的工艺,解决了困扰生产的瓶颈问题,提高了设备产能,具有很实用的推广价值。

参考文献:

[1]孟少农. 机械加工工艺手册[M].北京:机械工业出版社,1996.

[2]王先逵. 机械制造工艺学[M]. 北京:机械工业出版社,2006.

[3]余光国,马俊. 机床夹具设计[M].重庆:重庆大学出版社,2005.

收稿日期:(20150210)