K980 A空气压缩机曲轴断裂失效分析

周 栋糜 亮王 瑀杜春海丁 毅

(1.江苏省特种设备安全监督检验研究院扬州分院 扬州 225000)

(2.南京工业大学 南京 210009)

K980 A空气压缩机曲轴断裂失效分析

周 栋1糜 亮1王 瑀1杜春海1丁 毅2

(1.江苏省特种设备安全监督检验研究院扬州分院 扬州 225000)

(2.南京工业大学 南京 210009)

针对K980A空气压缩机在服役时发生曲轴断裂进行了失效分析。在宏观断口分析的基础上,采用金相显微组织分析、机械性能测试、表面形貌分析(SEM)以及材质分析(EDS)等方法分析了压缩机曲轴断裂失效的根本原因。结果表明,K980A曲轴断裂属于高周疲劳断裂,曲轴外表面硬度偏低是疲劳裂纹形成的原因;铸造缺陷以及硅、硫、磷杂质含量偏高,增加了曲轴的脆性,促进了裂纹的扩展。

失效分析 空气压缩机 曲轴 断裂

空气压缩机是一种通过压缩空气来提高空气压力或输送空气的机械,是动力系统的核心部件。某厂K980A空气压缩机在正常服役时(1000r/min,电压380V,累计使用8000h左右)曲轴发生断裂,严重影响了公司的正常生产。曲轴是空气压缩机的重要组成部分,其材质为球墨铸铁。断裂是曲轴的主要破坏形式之一。曲轴的断裂与材料的微观组织、冶金夹杂物等有直接关系[1-5]。本文通过宏观断口、金相组织、机械性能、SEM、EDS等方法对曲轴断裂失效原因进行分析和检验,以探究断裂失效的原因。

1 实验方法

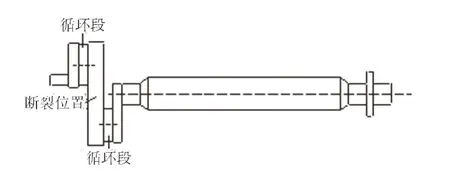

曲轴结构示意图如图1所示。断裂位置,位于第二循环断的中部位置。首先对断口进行宏观断口分析,在宏观断口分析的基础上,对曲轴各部位的进行石墨化评级、金相组织分析。用扫描电镜观察失效曲轴的断口以及进行成分分析;根据GB 1348—2009加工成拉伸试样,用万能试验机测定曲轴基体的静态力学性能指标;用维氏显微硬度计测定曲轴材料的基体硬度及轴颈表面硬度。

图1 曲轴示意图

2 实验结果

2.1 曲轴外形及断口宏观分析

曲轴断裂位置两端轴径分别为130mm、110mm。断口宏观照片见图2,从图2(a)、图2(b)可以看出,断裂起源于曲轴轴颈外表面,随后沿着与轴线呈大约30度角度的断裂面发展,并最终贯穿整个轴肩。根据断口表面粗糙程度,可以将断口分为光滑区(约占整个断口面积的2/3)和粗糙区(约占整个断口面积的1/3)两个部分,在断口表面光滑区清晰可见疲劳断口所特有的贝壳状花纹,因此可以确定该曲轴断裂属于疲劳断裂。断口表面粗糙区为最终断裂区,简称瞬断区,而光滑区又可以进一步分为疲劳裂纹源和疲劳裂纹扩展区两个部分。整个断口表面基本没有塑性变形痕迹,而且在扩展区和瞬断区断口表面还发现有大量铸造缺陷(气孔)的存在,见图2(c)。考虑到曲轴在工作过程中因旋转弯曲运动所造成的弯曲交变应力,同时考虑到疲劳裂纹扩展区占据了断口的主要面积,因此可以进一步判断该曲轴断裂属于低应力高周疲劳断裂。

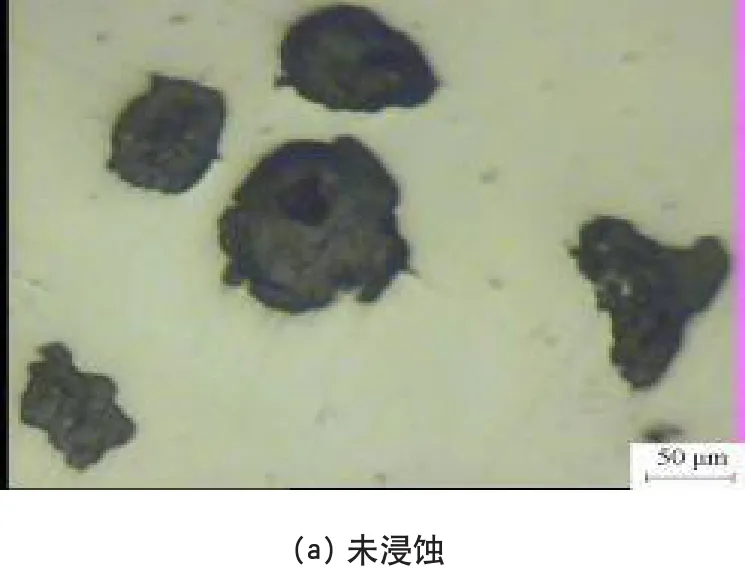

2.2 曲轴金相显微组织分析

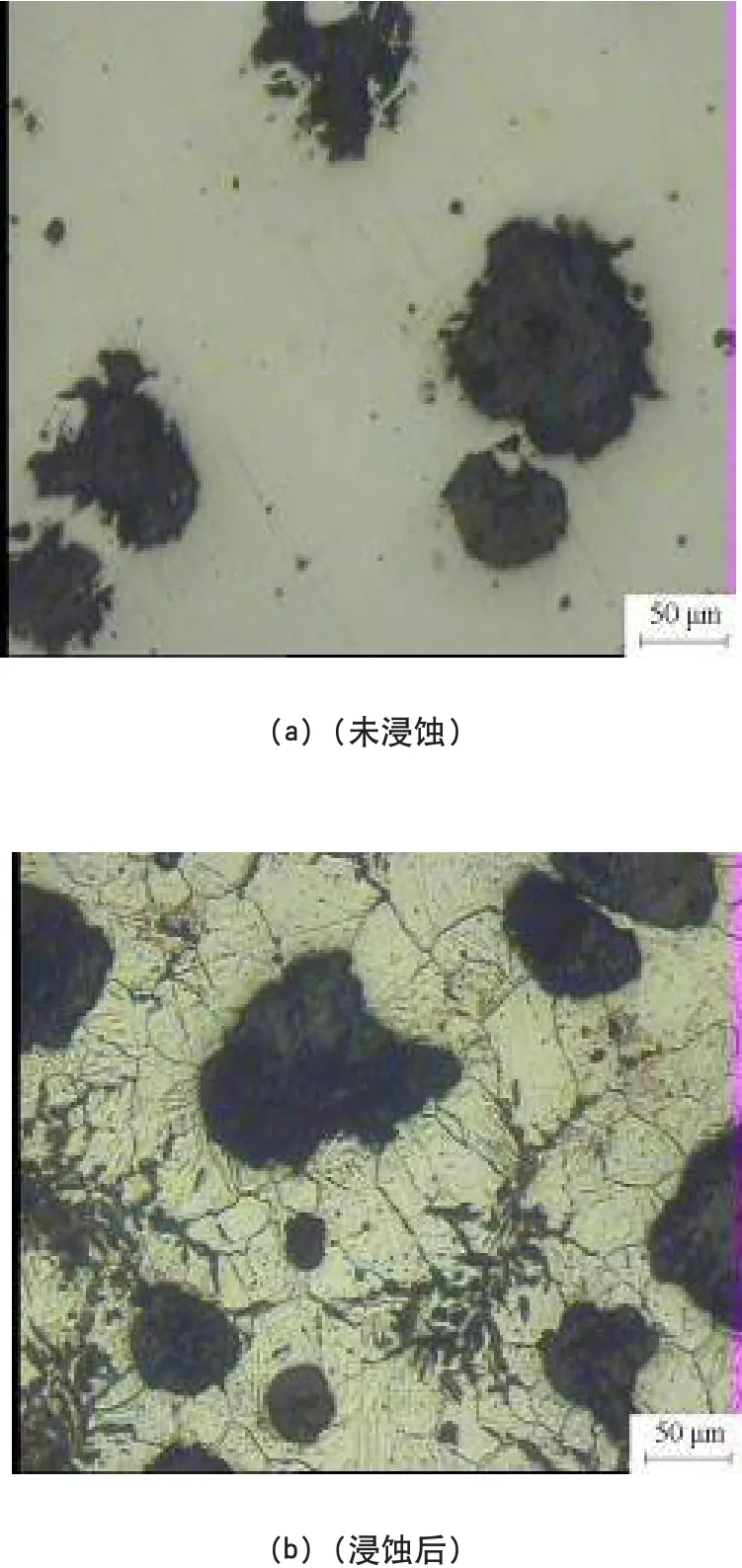

曲轴的裂纹源区金相微观组织照片见图3。从图3(a)未浸蚀的金相组织照片中可以清晰地看到石墨的形态,石墨形态为球状石墨+少量团片状石墨,球化级别4级,石墨大小4级,球化等级略不足。从图3(b)中可以看出,疲劳裂纹源区的金相显微组织基本由铁素体(白色)+少量渗碳体(黑色片状)+球状石墨(黑色)+团片状石墨(黑色)组成。

图2 (a) 宏观照片

图2 (b) 断口照片

图2 (c) 断口铸造缺陷宏观照片

图3 裂纹源区金相照片

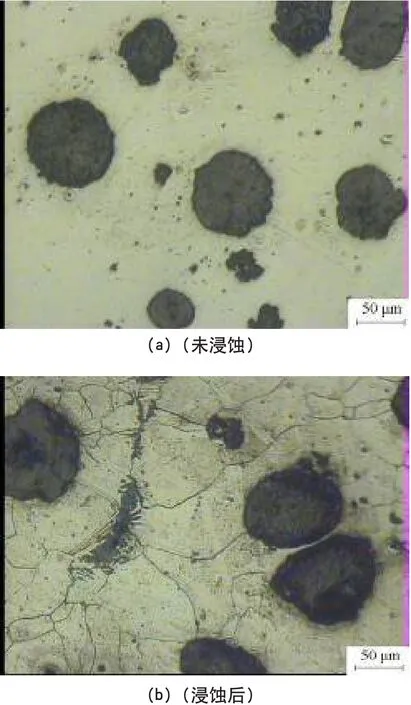

曲轴的裂纹扩展区金相显微组织照片见图4。从图4(a)未浸蚀的金相组织照片中同样可以清晰地看到石墨的形态为球状石墨+少量团状石墨,球化级别3级,石墨大小为4级,球化等级中等。从图4(b)中可以看出,疲劳裂纹扩展区的金相显微组织基本由铁素体(白色)+少量渗碳体(黑色片状)+球状石墨(黑色)+团片状石墨(黑色)组成。

图4 裂纹扩展区金相照片和裂纹扩展区金相照片

曲轴的瞬断区金相显微组织照片见图5。从图5(a)未浸蚀的金相组织照片中同样可以清晰地看到石墨的形态为球状石墨+少量团状石墨,球化级别4级,石墨大小为4级,球化等级略不足。从图4(b)可以看出,疲劳裂纹瞬断区的金相显微组织基本由铁素体(白色)+大量渗碳体(黑色片状)+球状石墨(黑色)+团片状石墨(黑色)组成。瞬断区中大量未石墨化片状渗碳体的存在,表明该区石墨化处理(或者孕育处理)工艺质量存在问题。从金相组织照片可以看出曲轴外表面附近(疲劳源区和瞬断区)的石墨球化不良,石墨颗粒也比较大,外表面(裂纹源区和瞬断区)组织相对较差,这就给裂纹源在曲轴外表面的形成提供了组织条件。

图5 瞬断区金相照片和瞬断区金相照片

2.3 显微硬度测试

曲轴金相组织铁素体基体显微硬度数据见表1,从表1中显微维氏硬度数据可以看出,曲轴外表面(疲劳区和瞬断区)显微硬度相差不大分别为158HV0.2和163HV0.2,曲轴中部硬度最高(约226HV0.2),曲轴表面硬度偏低。由于曲轴受到弯曲应力,表面拉应力最大,同时曲轴外表面金相组织较差,硬度偏低,而轴肩台阶处又存在应力集中,因此直接导致了疲劳裂纹源的形成,并最终使曲轴发生疲劳断裂。

表1 显微维氏硬度数据表(HV0.2)

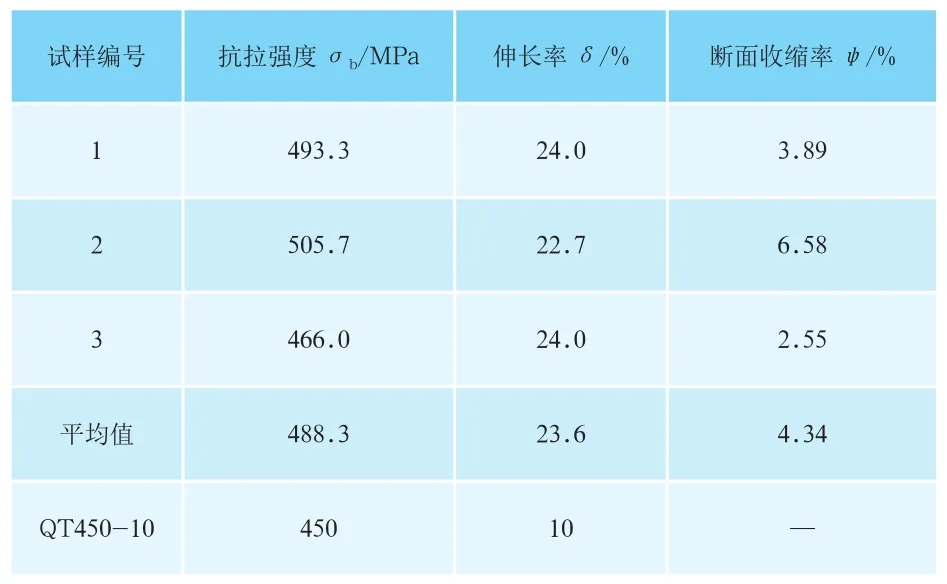

3 曲轴材料力学性能测试

曲轴材料的力学性能测试结果见表2,并和铁素体球墨铸铁的力学性能进行对比。从表2中可以看出,曲轴的抗拉强度、伸长率符合铁素体球墨铸铁的标准性能指标要求,由于取样位置的限制,拉伸试样断裂部位对应于曲轴中部,而曲轴中部硬度较高,因此抗拉强度满足标准性能要求是可以理解的,但是不能代表曲轴表面的抗拉强度同样满足标准要求,根据表1的硬度测试,曲轴近表面硬度低于曲轴中部硬度,可以推断曲轴表面材料的抗拉强度应该低于曲轴中部的抗拉强度值。

表2 曲轴材料力学性能数据表

4 曲轴微观断口形貌SEM分析和成分分析

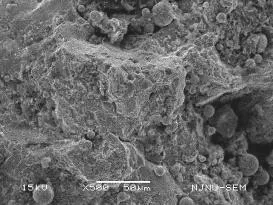

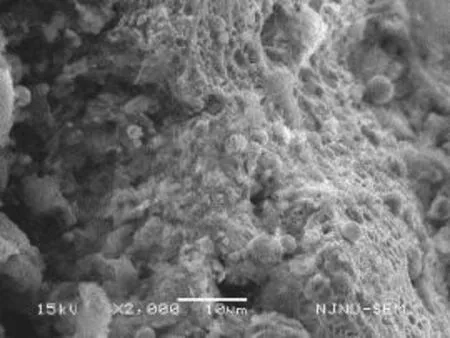

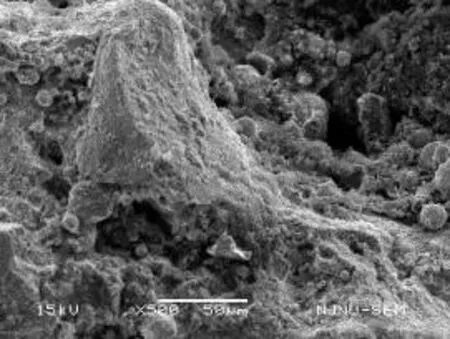

曲轴拉伸试验断口表面的扫描电镜微观形貌照片见图6,由于受到石墨粉末的污染以及可能的氧化腐蚀,断口形貌不够清晰,但是仍然可以看出曲轴拉伸试验断口为准解理断口,具有一定的脆性,但是在解理台阶周围同时发现有大量韧性撕裂棱存在,表明断口仍然具有适当的韧性和塑性,这与拉伸试验结果中的塑性数据相吻合。

图6 拉伸试样断口SEM微观形貌照片

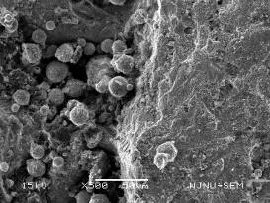

曲轴断口疲劳源区表面的扫描电镜微观形貌照片见图7,在裂纹源区可以清晰的看到疲劳辉纹的存在,疲劳辉纹为弧形,这与一般的条状疲劳辉纹的形态有所不同,在弯曲与扭转应力共同存在的疲劳断口表面特别容易观察到弧形疲劳辉纹,因此可以判断导致该曲轴发生疲劳断裂的交变应力中可能还含有扭转应力成分。

图7 裂纹源区SEM微观形貌照片

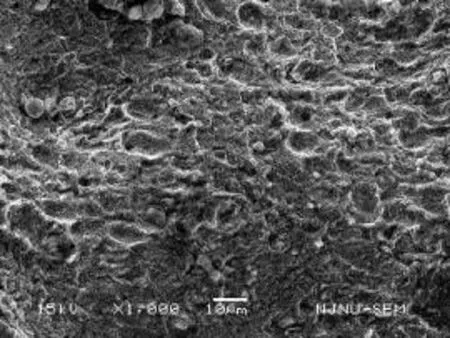

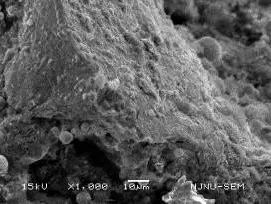

曲轴断口扩展区表面的扫描电镜微观形貌照片见图8,其断口形貌特征基本和裂纹源区相似,但是由于在交变撞击过程中断口表面遭到破坏,其疲劳辉纹特征不够明显。曲轴断口瞬断区表面的扫描电镜微观形貌照片见图9,该断口形貌特征与拉伸试样断口形貌完全一致。

图8 裂纹扩展区SEM微观形貌照片

图9 瞬断区SEM微观形貌照片

曲轴材料的EDS能谱成分分析结果见表3,从成分分析结果来看,曲轴材料成分中含5.31%Si、0.52%P和0.23%S,该曲轴材料中硅元素、硫元素和磷元素的含量都比较高。硅元素含量过高是因为球墨铸铁铸造工艺过程中孕育处理需要添加硅铁,虽然硅可以促进铸铁的石墨化,但是硅元素含量过高会增大铸铁的脆性,另外硫、磷元素含量偏高对曲轴的性能也存在有害的影响。

该站从2013年2月正式采用气体反冲法,到2014年12月底正常注汽550天,共节约用水W:

Fracture Analysis for K980A Air Compressor Crankshaft

Zhou Dong1Mi Liang1Wang Yu1Du Chunhai1Ding Yi2

(JiangSu Province Special Equipment Safty Supervision Inspection Institute YangZhou Branch Yangzhou 225003)

(2.Nanjing University of Technology Nanjing 210009)

Failure analysis of the K980A air compressor crankshaft when serving was conducted.On the basis of macro-fracture analysis, the fracture cause of crank shaft of air compressor was analyzed by metallographic analysis, mechanical properties, SEM analysis, EDS analysis and other methods.The results showed that the K980A crankshaft fracture belonged to the high cycle fatigue fracture.The low hardness of the surface was the cause that fatigue crack formed.Casting defects and high content of silicon, sulfur, phosphorus increased the brittleness of the crankshaft and promoted the growth of the crack.

Failure analysis Air compressor Crank shaft Fracture

X933.4

B

1673-257X(2015)06-67-05

10.3969/j.issn.1673-257X.2015.06.015

周栋(1985~),男,硕士,检验员,主要从事锅炉、压力容器、压力管道的检验及其承担承压设备失效分析工作。

2014-09-01)