磨床砂轮夹盘平衡块的改进

陈云霞, 张占锋, 刘跃新

(新乡日升数控轴承装备股份有限公司,河南新乡453700)

0 引言

在通用磨床(平面磨床、外圆磨床等)和轴承内圈外沟道磨床中都采用大直径、高转速的砂轮进行磨削,磨削前当砂轮外径为150 m及更大的砂轮,砂轮质量范围在0.2~300 kg都需要对砂轮进行平衡,砂轮不平衡使其在使用过程中产生严重后果,导致砂轮架及其系统振动,使被加工工件产生波纹,降低工件磨削质量,增大工件表面粗糙度,加速主轴轴承的磨损,因此为了保证磨削工件质量,延长主轴使用寿命,磨削前需要对砂轮和砂轮夹盘一起进行平衡。

1 现有砂轮夹盘和平衡块

目前大多数砂轮夹盘平衡块基本都采用整体平衡块形式,砂轮夹盘上需加工平衡块装卸槽,如图1所示,进行平衡时将2~3个质量与形状相同的平衡块从装卸槽中装到砂轮夹盘上的燕尾平衡槽中,并将M5顶丝从中间M5螺纹孔旋入,顶紧,将平衡块固定在槽中。

图1 现用的砂轮夹盘及平衡块

装卸槽的加工使砂轮夹盘局部材料去除,导致砂轮夹盘回转不平衡量加大,需增大平衡块的质量来补偿,同时增加了砂轮静平衡的操作难度,给操作工人带来不便。

2 改进后的砂轮夹盘和平衡块

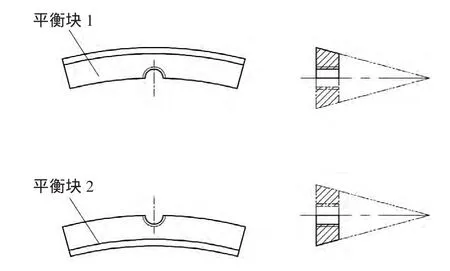

在整体平衡块基础上,改为分件式平衡块,即将整体平衡块做好后再切割分成两半变成平衡块1和平衡块2,2个平衡块可分别放入砂轮夹盘平衡槽内,然后以M5螺纹孔为基准对齐,顶丝旋入平衡块M5螺纹孔顶紧即可固定平衡块,从而可对砂轮进行静平衡,如图2所示。

图2 改进后的平衡块

图3 改进后的砂轮夹盘

平衡块改进后,有以下优点:

1)砂轮夹盘不需加工平衡块装卸槽,平衡块即可装入,砂轮夹盘为回转体零件,如图3所示,其平衡槽可在车序加工中一次装夹完成,去除了装卸槽的铣序加工,因而缩短了加工周期、降低加工成本。

2)装卸槽的去除使砂轮夹盘的回转不平衡量大大减小,平衡块只需平衡砂轮和砂轮夹盘因材料密度分布不均产生的不平衡量,因而减轻了平衡块的质量,提高了静平衡的效果及工人操作效率。从而在高速磨削时减弱因回转惯性离心力产生的强迫振动,改进工件磨削的表面质量。

3 结 语

经过实践证明,此新型砂轮夹盘和平衡块具有加工简单、成本低、静平衡调整操作时间短等优点,目前我公司已经采用新型砂轮夹盘和平衡块,并将逐步代替原有的砂轮夹盘和平衡块。