大型直线振动筛疲劳寿命的分析与研究

张宁波

(中煤华晋能源有限责任公司 王家岭煤矿,山西 运城 043300)

0 引言

直线振动筛的工作原理是其在激振器的作用下,对原煤进行分选、分级、脱泥、脱水等处理。因此振动筛处于一种极其顽劣的工作环境,它不仅要受到泥沙、水和煤颗粒的腐蚀与冲击,还要在交变载荷的长期作用下工作,而直线振动筛破坏的主要原因就是疲劳裂纹和疲劳断裂。因此疲劳寿命的设计在直线振动筛的设计工作中起着至关重要的作用。

有限元分析软件ANSYS的出现为大型直线振动筛疲劳寿命的预测提供了一个良好的平台。有限元软件的应用不需要为验证设计结果而做大量的实验,不但节约时间降低成本;同时又能够保证计算结果的准确度,这将大大缩短设计周期。

1 振动筛疲劳分析

1.1 疲劳破坏的概述[1]

疲劳破坏是零部件在工作应力低于强度极限,甚至低于屈服极限的情况下突然发生断裂的现象。

疲劳破坏过程:1)疲劳裂纹形成阶段;2)裂纹(微观和宏观)扩展阶段;3)脆性断裂阶段。疲劳破坏是由于零部件在低于其材料极限强度的动载荷下长期工作而产生的累积损伤,从而在零部件内部出现裂纹和裂纹发生扩展造成的零部件损坏。

1.2 疲劳强度设计[1]

在交变载荷作用下工作的零部件存在一个能继续工作多长时间的问题,称为疲劳寿命。研究疲劳寿命的方法主要有:1)应力-寿命法,即 S-N 法;2)应变-寿命法,即ε-N 法;3)断裂力学法。

疲劳强度设计分为无限寿命设计和有限寿命设计。无限寿命设计是指零部件能够在无限长的时间内使用且不会发生疲劳破坏。用这种方法设计的零部件尺寸比较笨重。有限寿命设计是指零部件能够在一定的期限内安全运行。该准则能够充分考虑材料的特性,尽可能降低成本。有限寿命设计准则的依据是零部件材料的S-N曲线。

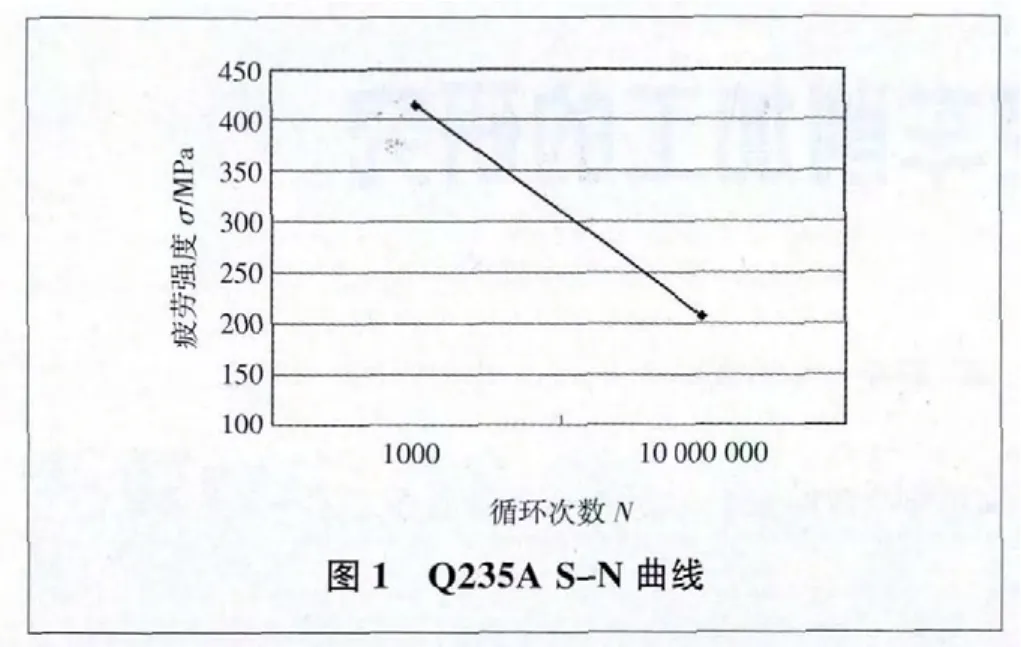

本文采用有限疲劳寿命的设计方法,因此,获得材料的S-N曲线至关重要。由于得到振动筛材料的S-N曲线需要大量的实验,为了节约成本,本文主要利用近似法求得。在双对数坐标纸上做两点得到一条斜线,两点分别为:N=103,σ=0.9×σb=0.9×460=414 MPa;N=107,σ=0.45×σb=0.45×460=207 MPa这条斜线即为Q235A钢的S-N曲线,如图1所示。

从图1中可以查出应力水平在σi下达到疲劳破坏时的循环次数Ni,如表1所示。

1.3 材料特性的确定和单元类型的选择

大型直线振动筛主要材料是由Q235A组成,其材料属性如表2所示。

表1 Q235A钢应力值对应的疲劳循环次数

表2 材料属性

本文为了提高运算效率,对于振动筛的侧板单元选择壳单元Shell99。通过壳单元设置振动筛侧板的厚度。振动筛的各种横梁选用梁单元beam189。激振器的质量选用mass21点质量单元代替。弹簧选用弹簧阻尼单元combine14,弹簧阻尼的质量在本次分析过程中暂不考虑。

2 大型直线振动筛运行时的力学分析[2]

大型直线振动筛工作时通过计算可知其激振力幅值为F=240 kN,而振动筛与水平方向夹角为40°。则振动筛水平方向的激振力幅值为Fx=-183.8 kN,振动筛垂直方向的激振力幅值为Fy=-154.3 kN。对振动筛进行有限元分析如下:从图2可以看出大型直线振动筛在运行时的应力分布整体比较稳定,其应力主要集中在筛箱箱体侧板和筛箱支撑横梁连接处;同时在筛箱箱体后挡板横梁处也出现了应力集中,且应力值为65.5 MPa。Q235A的极限强度为σb=460 MPa,则振动筛的许用应力根据公式[σ]=σb/kb计算,其中kb=6,许用应力[σ]大于最大应力。

2.1 大型直线振动筛疲劳强度计算[3-4]

综合振动筛运行时的应力分布图可以看出在振动筛筛箱后横梁处出现应力集中,虽然振动筛的最大应力满足其材料的许用应力,但是振动筛在长期工作的情况下由于疲劳损伤的积累造成振动筛疲劳破坏。为了能够定量地分析振动筛的设计寿命,利用有限元软件,采用Miner累积损害理论估算振动筛的疲劳寿命。

在振动筛箱后横梁处即振动筛应力集中处最容易出现疲劳破坏,因此在该处选择几个节点来研究振动筛的疲劳寿命,如表3所示。

从表3可以看出大型直线振动筛最大应力的应力值都远小于材料的疲劳强度极限。本文采用有限寿命的疲劳设计方法,考虑到动应力的安全系数,当取值为6时,从ANSYS疲劳寿命分析结果可以看出振动筛节点455的许用循环次数为2 770 000次,使用要求为2 000 000时,耗用系数为0.722。分别对节点 476、3000、3002的疲劳寿命进行分析如表4所示。

表3 选取点的位置和应力值

表4 大型振动筛最大应力处节点疲劳寿命

从表4可以看出当动应力安全系数取值6时,该大型直线振动筛危险部位的疲劳寿命满足设计要求。

3 结语

本文主要介绍了疲劳破坏的机理,阐述了产生疲劳破坏的原因,并根据经验公式绘制出Q235A的S-N曲线图。利用有限元分析软件ANSYS对大型直线型振动筛工作状态下的应力进行分析,得出振动筛的最大应力集中位于振动筛箱体侧板和筛箱支撑横梁连接处,振动筛箱体后挡板横梁处。根据迈纳尔损伤积累理论对振动筛最大应力处的节点进行疲劳寿命的分析,分别得出振动筛最大应力处节点的疲劳寿命,为大型振动筛的疲劳寿命设计奠定了基础。

[1] 师昌绪,钟群鹏,李成功.中国材料工程大典[M].北京:化学工业出版社,2006:765-813.

[2] 汪昌安,赵斌.基于有限元技术的背压活塞的模态分析与疲劳寿命计算[J].科学技术与工程,2009,9(12):3472-3474.

[3] 肖林京,隋秀华,苗德俊.基于ANSYS的带式输送机传动滚筒疲劳寿命分析研究[J].煤矿机械,2008,11(29):28-30.

[4] 孟彩茹,李磊,冯忠绪,等.振动筛的强度分析和寿命估算[J].机械设计,2012,29(7):20-23.