Z形落料冲孔件的排样和模具设计

■湖北随州市齐星模具公司 (441300) 柳 强 张

Z形落料冲孔件的排样和模具设计

■湖北随州市齐星模具公司 (441300) 柳 强 张

摘要:本文以实例列举了冲孔落料件的排样方法和选择原则,并对细长凸凹模采取分块拼合方法,以解决其强度差维修难的问题,希望对初学者有所帮助。

1. Z形件特点

该Z形件为东风井关机械上的平板件,零件长170mm、宽22mm,2个5mm宽的长臂,分别在25mm×22mm的中心块左上和右下角向两侧伸出,中心块上的孔φ6.0mm,按基准孔考虑,即φ6.0+0.1+0mm,料厚1.2mm, 零件形状如图1所示,零件加工适用于落料冲孔工艺。

图1 Z形件

2. 排样方法

平板件落料,最重要的问题是提高材料利用率,利用率的高低主要决定于零件的形状和排样方法,零件形状是产品设计人员按功能需求设计的,对合理性负责。而排样方法是由模具工艺设计人员确定的,通常要排出几个方案,然后根据条件择优选取,该件排样有4种。

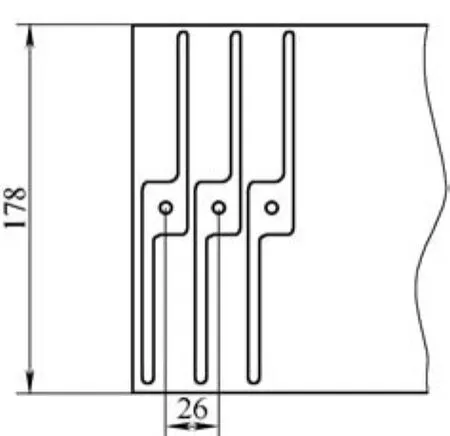

(1)横向直排(见图2),搭边4m m、步距26m m、料宽1 7 8 m m、零件的有效面积为1 270mm2,所需材料为178× 26=4 628(mm2), 材料利用率为1 270/4 628=27%。

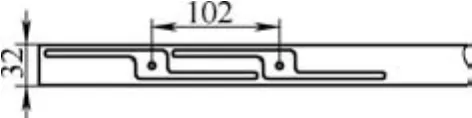

(2)纵向单列直排如图3所示,搭边5mm、步距102mm、料宽32mm,材料利用率为39%。

图2 横向直排

图3 纵向单列直排

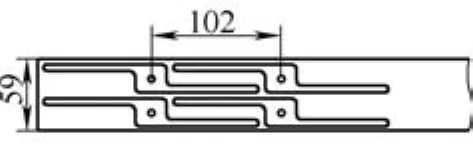

(3)纵向双列直排如图4 所示, 搭边5mm、步距102mm、料宽59mm,材料利用率为42%。

图4 纵向双列直排

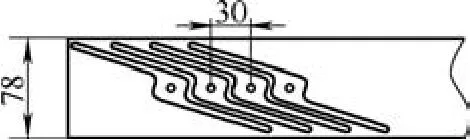

(4)斜向直排如图5所示,搭边4m m、步距30m m、料宽

78mm,材料利用率为54%。

图5 斜向直排

4种排样各有优缺点,具体如附表所示。

由附表可见,4种排样方法的材料利用率差别很大。与第1种排样比较后,3种分别提高12%、15%和27%,尤其是第4种利用率增加1倍,但是选择哪种方案还要根据生产批量和现场条件来决定。由于现场没有大型自动送料设备,如果选择第4种方案使用条料手工送料,则每条料的两头都有很大一块三角区成为废料,使得其利用率大大降低,因此选取第3种排样更适合些,这种方法既可以手工送料,也可以根据批量变化改为自动送料。

4种排样优缺点对比表

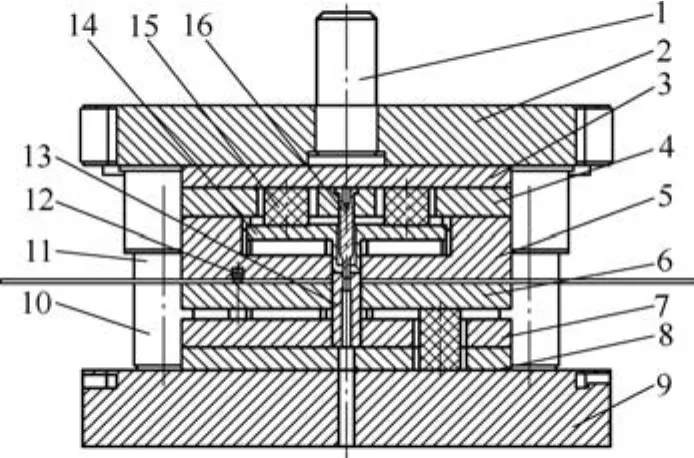

3. 模具结构设计

按纵向双列直排方案,模具结构既可采用级进模结构,也可采用复合模结构。考虑冲孔的最小边距为8mm,复合模的凸凹模强度足够,又考虑该方案步距较大为102mm,级进模送料误差会加大,而复合模容易保证内外形同心,所以决定采用复合模结构。如果用自动送料机送料,一般都是左右方向,因此模具用后导柱导向工作更开敞,模具结构如图6所示,冲孔凸模16和落料凹模5安装在上模,模具闭合时冲裁制件被夹在两者之间,开模时由退件板14退出,退料器形状与制件相同,为了布置聚氨酯,其上部要局部加宽,落料凹模刃口空刀局部也要加大,凸凹模13装在下模,当条料套在凸凹模四周时,由卸料板6顶出,冲孔废料则从凸凹模内孔中落下,掉入工作台下的废料孔中排出。

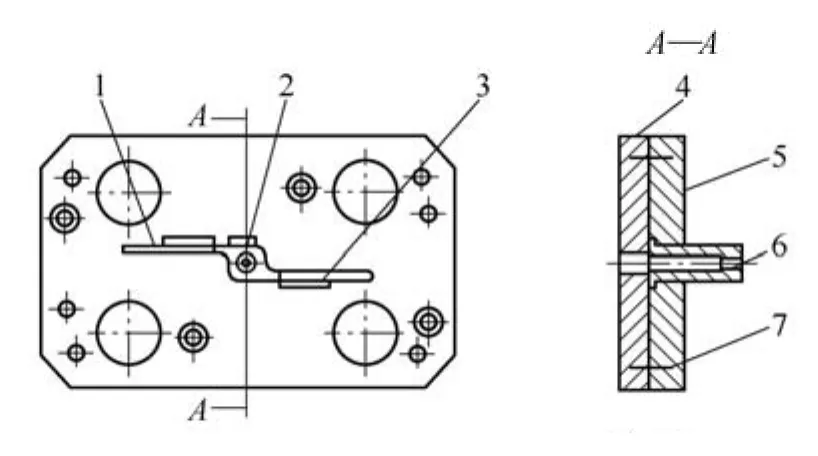

模具设计时需要注意的是凸凹模13,如果采用整体结构,零件细长,加工困难,热处理容易变形,维修也不方便,我们把它分为3块拼合后,装到一块固定板之中(见图7)。3块都可以线切割加工(包括挂台),每一块崩刃或磨损后,都可单独更换,维修十分方便。

图6

图7 凸凹模分3块结构

4. 结语

对于冲孔落料,排样是降低生产成本的重要方法之一,一定要认真仔细,且不可马虎从事。排样既要考虑材料利用率,也要根据现场条件,排样时一定要多考虑几个方案,然后择优选择。

参考文献:

[1] 王孝培.冲压手册[M]. 北京:机械工业出版社,2005.

收稿日期:(20141124)