沥青混合料搅拌滚筒搅拌机理分析

李旋,马登成,2,杨士敏

(1.长安大学道路施工技术与装备教育部重点实验室,陕西 西安 710064;2.徐州工程机械

集团道路机械事业部,江苏 徐州 221006)

沥青混合料搅拌滚筒搅拌机理分析

李旋1,马登成1,2,杨士敏1

(1.长安大学道路施工技术与装备教育部重点实验室,陕西 西安710064;2.徐州工程机械

集团道路机械事业部,江苏 徐州221006)

摘要:沥青混合料在搅拌滚筒内流动时很容易出现离析现象,混合料的离析会降低沥青路面的施工质量和路用性能.由于沥青混合料在搅拌滚筒内的流动特性非常复杂,很难采用数学方式进行求解.通过建立沥青混合料三维流道分析模型,利用Fluent仿真软件,采用标准k-ε双方程模型、Mixture模型和MRF模型,然后基于面积平均加权函数的混合理论计算并分析了不同叶片结构和滚筒转速对沥青混合料离析现象的影响.结果表明:螺旋叶片对沥青混合料的搅拌均匀性有一定的影响,合理的叶片螺旋角在一定程度上可以提高沥青混合料的搅拌均匀性.滚筒的转速对沥青混合料搅拌均匀性的影响较大,转速过低时混合料的混合均匀性较差,随着转速的提高混合料的混合效果有所提高.

关键词:沥青混合料;离析;搅拌机理;数值模拟

第一作者:李旋(1988-),男,博士研究生,研究方向为工程机械理论及作业质量控制.E-mail:lixuan_78l@163.com

沥青路面养护车现已广泛地应用于沥青路面的养护作业中,在对沥青混合料进行搅拌加热的过程中,混合料很容易出现离析现象[1].沥青混合料产生离析后,粗细混合料会不均匀分布,混合料的级配组成会产生偏差,施工后沥青路面的路用性能会降低,甚至会出现路面的早期破坏现象[2-3].因此,研究合理的叶片结构以及滚筒转速对于提升沥青混合料的搅拌均匀性,降低沥青混合料的离析现象具有十分重要的意义.

关于沥青混合料的搅拌均匀性和离析现象,前人已经做了大量的工作.谢立扬等[4]采用理论分析与试验相结合的方法对搅拌过程中沥青混合料的离析进行了研究;何志勇等[5]通过理论分析和模型试验研究了螺旋分料器的螺距和半径对改善沥青混合料离析程度的影响;邱爱红等[6]通过数值模拟的方法研究了螺旋分料器螺旋轴的工作转速、螺径比对沥青混合料混合均化效果的影响.由于沥青混合料搅拌滚筒几何结构和混合料的流动特性较为复杂,很难采用数学方式进行求解,而采用试验的方法来研究搅拌滚筒结构和滚筒旋转速度对沥青混合料离析的影响又将耗费较大的人力和财力.因此,本文基于流体力学的基本原理,采用有限容积法及混合模型法,利用流体力学仿真软件Fluent,通过建立沥青混合料多相流流体模型,对其进行流场仿真[7-9],分析了螺旋叶片结构以及滚筒转速对沥青混合料混合均匀性的影响.

1数学模型及数值研究

1.1 沥青混合料搅拌滚筒流场数学模型

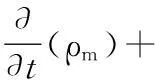

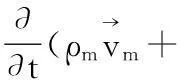

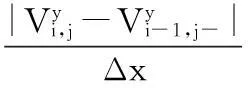

搅拌过程中搅拌滚筒匀速旋转,滚筒内部布有螺旋叶片,在螺旋叶片和重力作用下沥青混合料在滚筒内部不断流动混合.沥青混合料是一种复合材料,主要由沥青和不同粒径的骨料组成,因此该流体是多相流体.Fluent多相模型有VOF模型、混合模型以及欧拉模型等.VOF模型是一种在固定的欧拉网格下的表面跟踪法,适用于分层得或自由表面的流动.混合模型求解的是混合物的动量、连续性和能量方程,各相的体积分数方程,并通过各相间的速度滑移来描述离散相.欧拉模型各相被处理为互相贯通的连续体.根据沥青混合料的特性,采用混合模型.搅拌滚筒内部沥青混合料的流动是复杂的湍流问题,采用标准k-ε双方程模型来描述沥青混合料的流动问题,其连续性方程为[10]:

(1)

(2)

在研究中,采用有限容积法离散控制方程式,选取压力基隐式求解方法,由SIMPLE算法耦合速度和压力,采用基于单元体的最小二乘法进行梯度插值运算.混合模型各相的方程组采用耦合循环迭代的方法直到各相耦合迭代达到收敛.

1.2 沥青混合料流场的数值研究

在对沥青混合料进行流场仿真后通过什么指标来评价沥青混合料的离析现象十分重要.沥青混合料的离析就是粗细骨料分布不均匀,为此基于面积平均加权函数的混合理论,通过沥青混合料的混合均化效果来评价混合料的离析程度.沥青混合料的混合均匀性可以通过面积平均加权函数来表示.在二维条件下,混合料流场在某处的混合均化效果可以用下式表示[11]:

(3)

将某一总面积为S的平面用微元法将该平面看成由面积为S1、S2,…,Sn的n个单元组成,这n个单元对应的混合效果分别为e1,e2,…,en,则该平面的面积平均加权混合效果为:

(4)

某一平面的面积平均混合均化效果也可以用下式表示:

e=∫sei,jds/∫sds

(5)

2物理模型及边界条件

2.1 模型建立及网格划分

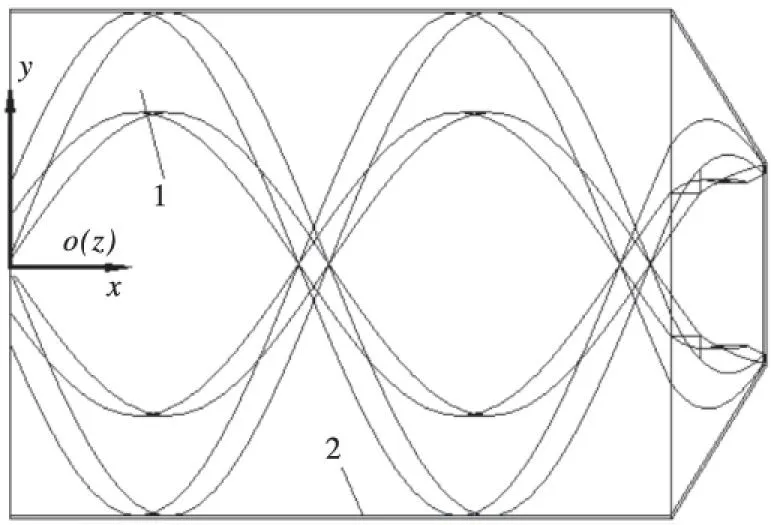

采用三维建模软件建立混合料搅拌滚筒模型,搅拌滚筒三维透视图如图1所示,搅拌滚筒主要由螺旋叶片1和滚筒壁面2组成.滚筒分为圆柱段和圆台段2个部分,其中圆柱段的柱面直径为1 508 mm,长度为1 970 mm,圆台段上底面直径为300 mm,下底面与圆柱段相结合直径与圆柱面直径相同,圆台高度为280 mm.螺旋叶片采用等螺距螺旋叶片,螺旋角分别为65°、67°、68°、69°,叶片高度300 mm.

图1 搅拌滚筒的三维透视Fig.1 Perspective 3D model of stirring drum

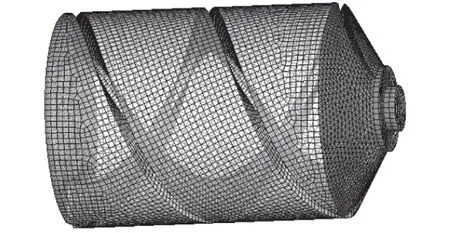

将建立的三维模型导入网格划分软件Gambit对整计算域进行网格划分[12],为了保证网格质量提高计算精度,在保证叶片线形的基础上假设叶片的厚度为80 mm,以获得网格质量较高的模型.另外利用Gambit中的尺寸函数法对临近滚筒壁面和叶片壁面的网格进行加密处理.整个计算域的网格模型如图2所示.

网格划分之后对边界类型和区域类型进行设置,由于使用MRF模型需要定义区域,以便在FLUENT中定义相对静止区域和相对运动区域.将搅拌滚筒出口处的小圆柱如图2所示设置为子区域1(该区域为相对静止区域),将整个滚筒设置为子区

域2(该区域为运动区域).静止区域和运动区域的交界面采用interface边界面,滚筒入口定义为压力入口边界条件,将搅拌滚筒壁面和螺旋叶片壁面定义为动边界条件.

图2 搅拌滚筒网格模型Fig.2 Mesh model of stirring drum

2.2 参数设定

将图2所示的网格计算模型导入流体力学分析软件Fluent进行参数设定和求解.求解过程中根据沥青混合料在滚筒内部流动的实际工况提出以下假设:

1)将沥青混合料定义为不可压缩牛顿流体;

2)混合料流场处于恒温流场;

3)流道壁面采用无滑移边界条件;

4)初始条件下沥青混合料的各级配相分布均匀.

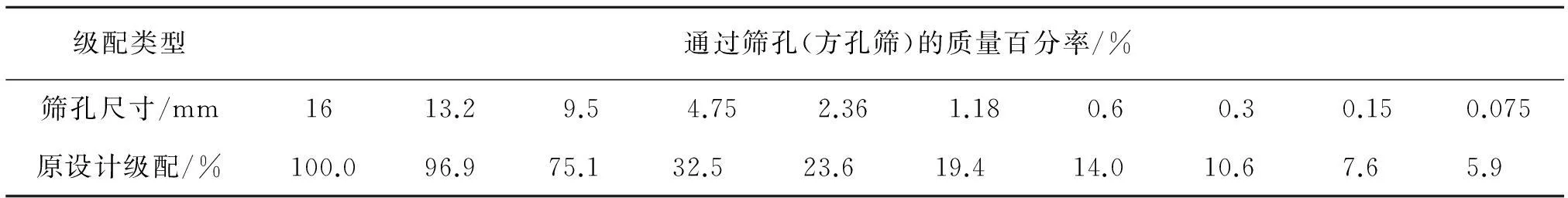

沥青混合料物性参数设置:混合料密度为2 450 kg/m3,粘度为0.46 Pa·s,混合料的级配设计如下表1所示[13].滚筒内沥青混合料的质量为2.1 t,滚筒内部其余部分为空气,空气相的物性参数采用默认设置,对于不同结构的螺旋叶片模型,滚筒的工作转速均为5 r/min.

设定好各相参数后,采用前文提到的混合模型、MRF模型和标准k-ε双方程模型对沥青混合料的流场进行仿真分析[14-15].探讨不同螺旋角螺旋叶片以及不同滚筒转速对混合料混合均匀性的影响.

表1 沥青混合料级配设置

3仿真结果分析

3.1 搅拌叶片对沥青混合料搅拌均匀性的影响

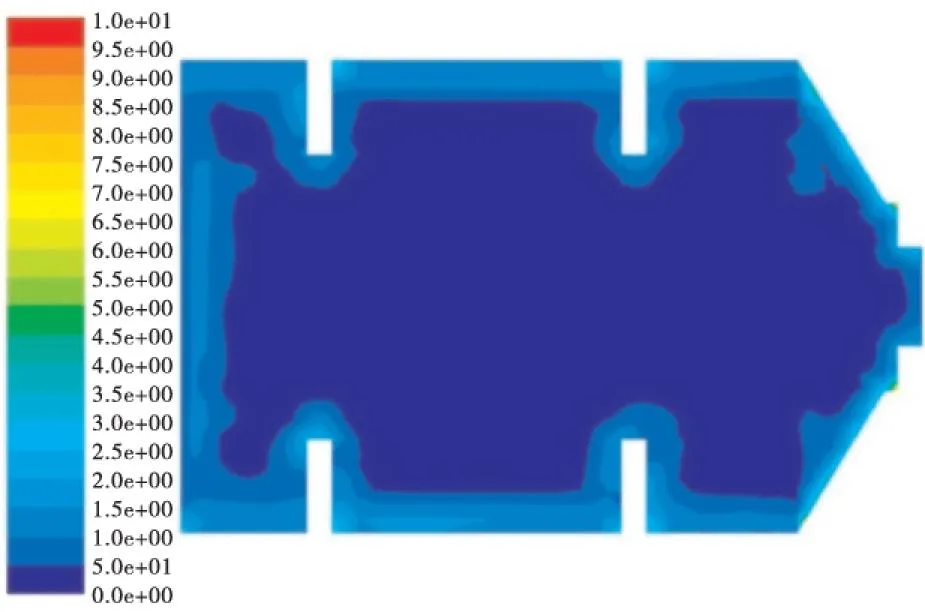

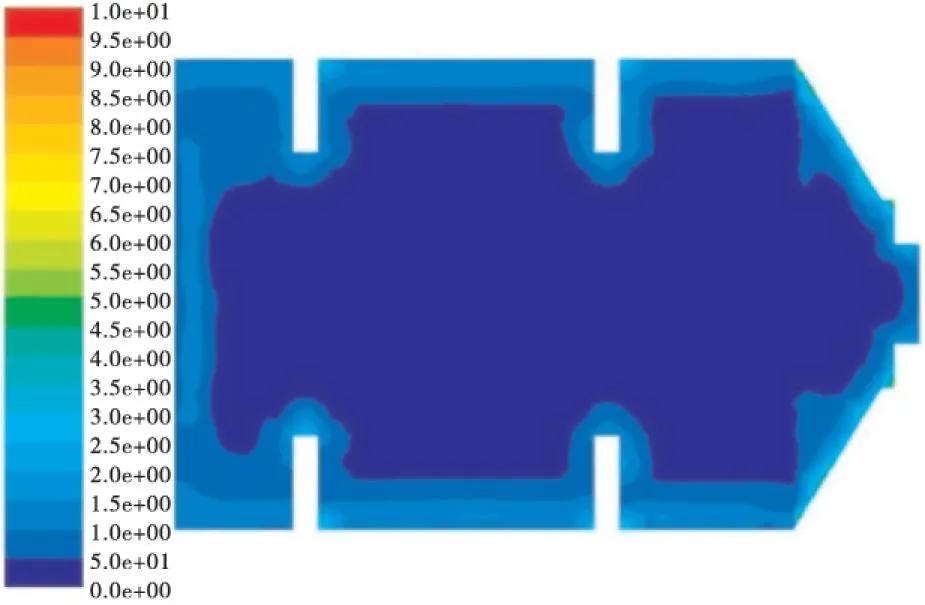

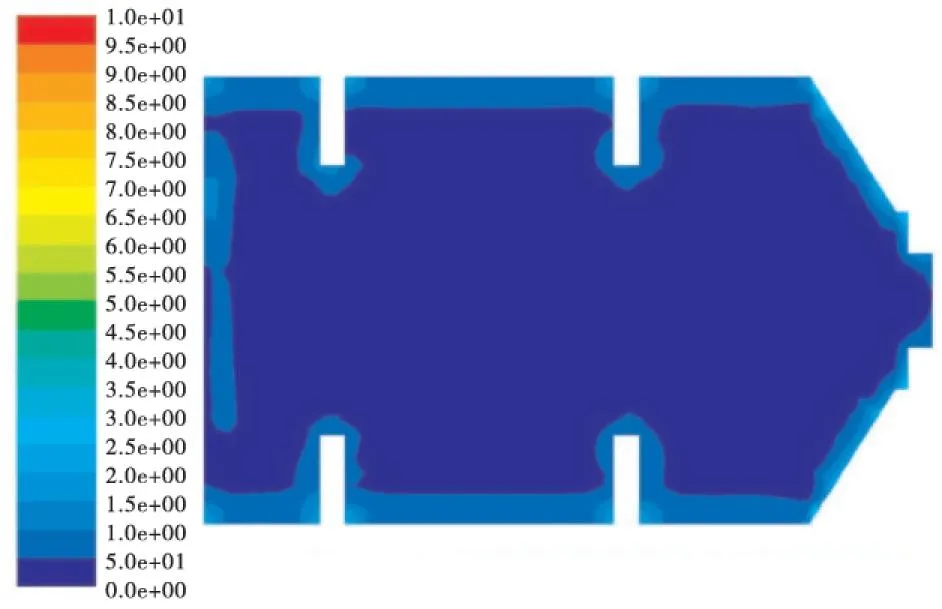

为了研究螺旋叶片对沥青混合料混合均化效果的影响,选取截面z=0 mm即oxy平面作为研究对象,提取该截面上的面积加权混合效果进行比较.图3~6为不同螺旋叶片面积加权函数值e的分布云图.

图3 叶片螺旋角为65°时截面z=0的面积加权系数e分布云图Fig.3 Distribution cloud figure of the mean weighting coefficient e of area z=0 with 65°helix angle of the blade

图4 叶片螺旋角为67°时截面z=0的面积加权系数e分布云图Fig.4 Distribution cloud figure of the mean weighting coefficient e of area z=0 with 67°helix angle of the blade

根据图3~6可以得出靠近搅拌滚筒壁面和螺旋叶片的混合料的面积加权系数e值较大,即这些区域的混合料混合均匀性更好,因为此处速度梯度较大.对于采用不同的螺旋叶片,沥青混合料的混合均匀性存在着一定的差异.当螺旋叶片螺旋角为68°时加权系数e小于0.5的区域相对螺旋叶片螺旋角为65°而言更小,这说明当螺旋叶片螺旋角为68°时滚筒沥青混合料的搅拌效果更好.

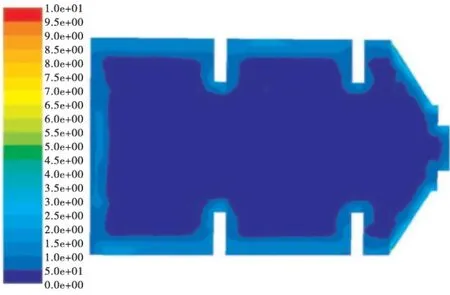

图5 叶片螺旋角为68°时截面z=0的面积加权系数e分布云图Fig.5 Distribution cloud figure of the mean weighting coefficient e of area z=0 with 68°helix angle of the blade

图6 叶片螺旋角为69°时截面z=0的面积加权系数e分布云图Fig.6 Distribution cloud figure of the mean weighting coefficient e of area z=0 with 69°helix angle of the blade

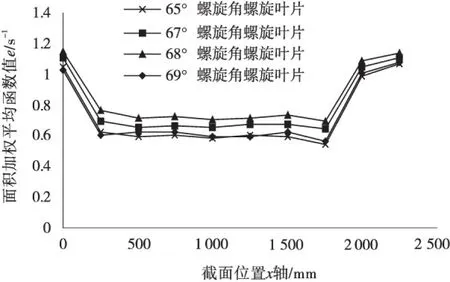

为了进一步全面研究搅拌叶片对沥青混合料搅拌均匀性的影响,分别截取沿x轴方向的不同截面为研究对象,通过计算得出混合料在各截面混合均化效果的面积加权平均函数值.图7为不同螺旋叶片沿x轴方向各截面混合均化效果的面积加权平均函数值的分布.由图7可以得出螺旋叶片螺旋角对沥青混合料的混合均匀度有一定的影响.当螺旋叶片螺旋角过大或者过小时都会影响沥青混合料的混合均匀性,当螺旋叶片螺旋角为67°和68°时沥青混合料的混合均匀性相对较好,其中当螺旋叶片螺旋角为68°时混合料的混合均匀性最佳.随着螺旋叶片螺旋角的增大,混合料的搅拌均匀性逐渐提高,当螺旋叶片螺旋角超过68°时,混合料的混合均匀性开始降低.根据以上分析可以发现当螺旋叶片螺旋角为68°时是滚筒沥青混合料搅拌效果的拐点,当螺旋角较小时,叶片的螺距较大,滚筒内大部分混合料只与滚筒壁面相互接触作用而与叶片相互接触的混合料相对较少,因此叶片对混合料的搅拌混合效果不明.当螺旋角较大时,叶片的螺距较小,由于叶片的搅动效果过为剧烈,容易导致混合料出现离析现象,因此当螺旋角过大时混合料的搅拌均匀性会有所下降.

图7 不同螺旋叶片沿x轴方向各截面的面积平均加权Fig.7 The mean weighting of each section along the x-axis of different blade

3.2 搅拌滚筒转速对沥青混合料搅拌均匀性的影响

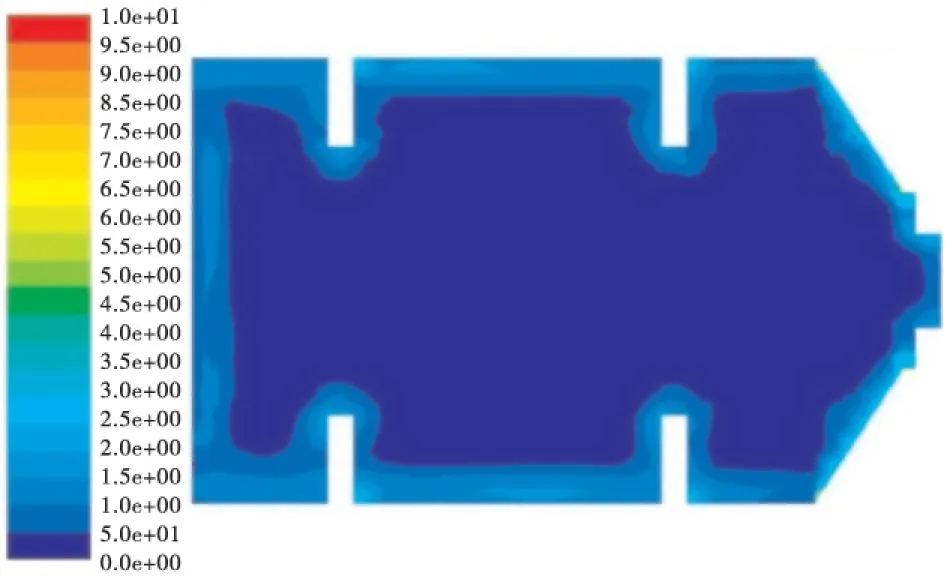

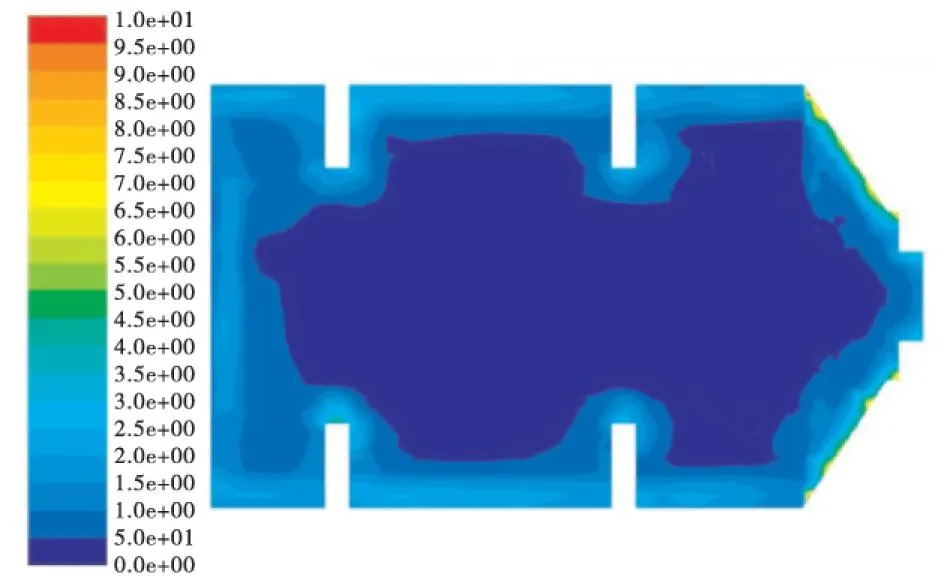

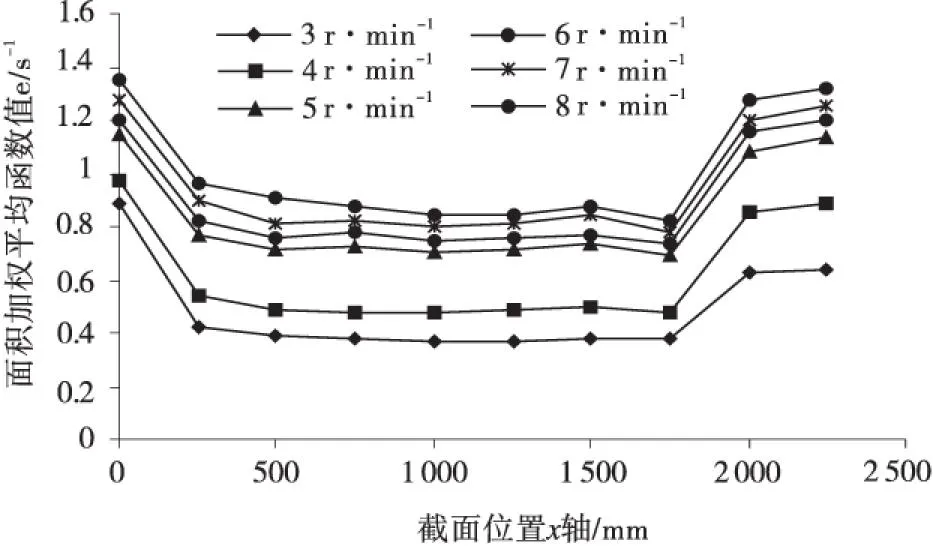

确定搅拌叶片的结构后,进一步分析搅拌滚筒转速对沥青混合料混合均匀性的影响.选取搅拌滚筒转速分别为3、4、5、6、7、8 r/min,螺旋叶片螺旋角为68°,其他条件均保持不变.图8和图9分别表示搅拌滚筒转速为3、8 r/min时oxy截面的面积加权函数值e的分布云图.不同转速下沿x轴方向各截面混合均化效果的面积平均加权函数值分布如图10所示.

将图8和图9进行对比可以看出,当滚筒转速为8 r/min时加权系数e小于0.5的区域要比当滚筒转速为3 r/min时小得多,即当滚筒转速为8 r/min时混合料的混合均匀性明显比滚筒转速为3 r/min时好,当滚筒转速过低时混合料的混合均匀性较差.根据图10可以得出滚筒转速对沥青混合料的混合均匀性影响较大,当滚筒转速为3 r/min和4 r/min时沥青混合料混合均匀性一般,随着滚筒转速的逐渐增加,沥青混合料的混合均匀性明显提高,当滚筒转速达到5 r/min后,随着滚筒转速的进一步增加混合料的混合均匀性进一步提高,但提升幅度较小.当滚筒转速较低时,滚筒内与滚筒壁面相互接触的混合料会出现塌落和滚落运动模式,在这两种运动模式下往往粒径较大的骨料更容易滚落下来,这将导致不同粒径的颗粒出现分离现象,也就是混合料的离析现象.随着转速逐渐提高沥青混合料会出现泻落运动模式,混合料在滚筒旋转的作用下被提升至一定的高度,当混合料自身重力大于离心力在竖直方向上的分力时,不同粒径的混合料会一起泻落下来,因此混合料不易出现离析现象,搅拌均匀性较好.随着滚筒转速的进一步提高,与滚筒壁面接触的混合料会出现离心运动,在这种运动模式下混合料会缠在筒壁上与滚筒以相同的速度运动,混合料之间几乎没有相对运动,因此混合料几乎不会出现离析现象.

图8 滚筒转速为3 r/min时截面z=0的面积加权系数e分布云图Fig.8 Distribution cloud figure of the mean weighting coefficient e of area z=0 with drum speed 3 r/min

图9 滚筒转速为8 r/min时截面z=0的面积加权系数e分布云图Fig.9 Distribution cloud figure of the mean weighting coefficient e of area z=0 with drum speed 8 r/min

图10 不同转速叶片沿x轴方向各截面的面积平均加权Fig.10 The mean weighting of each section along the x-axis of different drum speed

观察沥青混合料流场面积平均加权函数的分布云图可以发现临近滚筒壁面和螺旋叶片沥青混合料的加权系数e值更大,这说明靠近滚筒壁面和叶片的沥青混合料混合更为均匀搅拌效果更好.因为在滚筒壁面和螺旋叶片的作用下这些区域的速度梯度较大这与实际情况相符合.另外这一结论与某公司养护车加热搅拌滚筒的实际工况相吻合,仿真结果证明了仿真方法的合理性和有效性,为搅拌滚筒螺旋叶片的设计以及滚筒转速的设计提供了借鉴.

4结论

1)靠近搅拌滚筒壁面和螺旋叶片的混合料的面积加权系数e值较大,即这些区域的混合料混合均匀性更好,因为此处速度梯度较大.

2)螺旋叶片结构对沥青混合料的混合均匀性有一定的影响,当螺旋叶片螺旋角为67°和68°时混合料的混合均匀性相对于当螺旋叶片螺旋角为65°和69°时更好,其中当螺旋叶片螺旋角为68°时混合料的混合均匀性最佳.随着螺旋叶片螺旋角的增大,混合料的搅拌均匀性逐渐提高,当螺旋叶片螺旋角超过68°时,混合料的混合均匀性开始降低.

3)当滚筒转速较低时,随着滚筒转速的增加,沥青混合料的混合均匀性提升较为明显,当滚筒转速超过5 r/min后,随着滚筒转速的进一步增大,混合料的混合均匀性提升幅度较小.

参考文献

[1]丛林,郑晓光,郭忠印.施工离析对沥青混合料性能的影响分析[J].同济大学学报:自然科学版,2007,35(4):477-480

[2]姜海涛,罗青,曾国东.沥青路面离析的表现形态与机理分析[J].公路交通科技,2008,25(11):11-15

[3]Can Chen,R Christopher Williams,Taha Ahmed E I,et al.Quality control/quality assurance testing for longitudinal joint density and segregation of asphalt mixtures[J].Construction and Building Materials,2013,47(10):80-85

[4]谢立扬,赵立军,姚运仕,等.搅拌过程中沥青混合料的离析[J].长安大学学报:自然科学版,2009,29(5):116-121

[5]何志勇,何清华,李自光.沥青混合料转运车性能试验研究[J].中国工程机械学报,2006,4(3):344-347

[6]邱爱红,龚曙光,谢桂兰,等.变径变螺距螺旋轴旋转参数化模型及性能仿真[J].机械工程学报,2008,44(5):131-136

[7] Chua K W,Wanga B,Yu A B,etal.Computational study of the multiphase flow in a dense medium cyclone:Effect of particle density[J].Chemical Engineering Science,2012,73(7):123-139

[8]Divyamaan Wadnerkar,Ranjeet P Utikar,Moses O Tade,et al.CFD simulation of solid-liquid stirred tanks[J].Advanced Powder Technology,2012,23(4):445-453

[9]牟国良,张学军,史增录,等.基于CFD的热风加热装置模拟分析及研究[J].甘肃农业大学学报,2014,49(3):125-129

[10]于勇,张俊明,姜连田.Fluent入门与进阶教程[M].北京:北京理工大学出版社,2008

[11]魏新利,董卫刚,李培宁,等.销钉机筒挤出机螺槽截面内流体流动与混合的研究[J].高校化学工程学报,2003,17(3):255-260

[12]姜波,齐杏林,贾波,等.基于 fluent的弹丸外流场仿真计算[J].计算机仿真,2014,31(3):38-40

[13]王立久,刘慧.骨架密实型沥青混合料集料级配设计方法[J].中国公路学报,2008,21(5):6-9

[14]Jahoda M,Tomáková L,Moštěk M.CFD prediction of liquid homogenisation in a gas-liquid stirred tank[J].Chemical Engineering Research and Design,2009,87(4):460-467

[15]Ryma Achouria,Ines Moknia,Hatem Mhiri,et al.A 3D CFD simulation of a self inducing pitched blade turbine downflow[J].Energy Conversion and Management,2012,64(1):633-641

(责任编辑李辛)

Mixing mechanism of asphalt mixing drum

LI Xuan1,MA Deng-cheng1,2,YANG Shi-min1

(1.Key Laboratory for Highway Construction Technology and Equipment of Ministry of Education,Chang′an

University,Xi′an 710064,China;2.Xuzhou Group of Engineering Equipments,Xuzhou 221006,China)

Abstract:The asphalt mixture segregation occur easily when asphalt mixture was stirred in the heating roller.The segregation of asphalt mixture reduces the construction quality and road performance of asphalt mixture.The characteristics of asphalt mixture flow in the roller were complex,was difficult to solve by the method of mathematical.A 3D analysis model of asphalt mixture was established in this paper.The mixture model,stand K-epsilon model and MRF model were obtained based on the commercial software Fluent.The influence of different blade and roller speed on the asphalt mixing effect was analyzed based on the mixture theory of mean weighting function of area.Results show that the mixing effect is different between distinct helical blades.Reasonable blade angle can improve the mixing effect of asphalt mixture in certain.The roller speed has considerable influence on the mixing effect of asphalt mixture.The mixing effect of asphalt mixture is poor under the low roller speed.The mixing effect increased with the increase of the roller speed.

Key words:asphalt mixture;segregation;mixing mechanism;numerical simulation

收稿日期:2014-09-03;修回日期:2014-12-19

基金项目:国家自然科学基金项目(11202036);陕西省重点实验室基金(2013G1502059).

中图分类号:U 415.52+2

文献标志码:A

文章编号:1003-4315(2015)04-0146-06